客運專線高性能混凝土的裂紋控制

劉寶新 劉積海 王軍 (中國建筑第六工程局有限公司 天津300451)

0 引言

近年來,隨著我國鐵路客運專線的快速發展,在客觀上催生了一批新技術、新材料、新工藝、新方法,以適應“高、大、精、尖”的發展需要。其中,高性能混凝土作為客運專線建設不可或缺的施工材料,越來越多地被廣泛應用到鐵路建設中。

從理論上說,高性能混凝土是一種新型高技術混凝土,是在大幅度提高普通混凝土性能的基礎上采用現代技術制作的混凝土。它不同于簡單意義上的高強混凝土,它追求的是混凝土良好的工作性、體積穩定性、耐久性、物理力學性能等綜合性能的完善。但在實際工程建設中,往往由于工程實體形成過程中影響因素的復雜性以及施工質量的不穩定性,造成諸如混凝土裂縫等缺陷,降低了混凝土的耐久性,使其本身應具有的高性能不能充分發揮。

1 高性能混凝土裂縫控制

根據高性能混凝土的特點和產生裂紋的原因,分別從墩身、承臺的受力與裂縫的成因等方面進行分析。從力學的角度看,混凝土特別是大體積混凝土之所以開裂,主要是混凝土所承受的拉應力超過了混凝土本身的抗拉強度的結果;從裂縫的成因上看,最主要是溫差過大引起的,包括混凝土表面與內部溫差和混凝土與外界自然環境的溫差。因此,為了有效控制混凝土裂縫,就必須從提高混凝土本身抗拉強度性能和降低抗應力(特別是溫度應力)這兩方面綜合考慮。根據以往的施工經驗,要減少和防止高性能混凝土開裂,充分發揮其應有的高性能,應重點對高性能混凝土的原材料、配合比、施工工藝進行有效控制。

1.1 合理選用原材料

1.1.1 水泥 首先,選擇水泥時不能以強度作為唯一的指標。因為提高水泥的強度,實際上是增加水泥中的硅酸三鈣和鋁配三鈣含量并提高水泥的比表面積,這樣將導致水泥水化速率過快,水化熱大,混凝土收縮大,抗裂性下降,混凝土的微結構不良,耐久性降低。要改善混凝土的抗裂性,首先要控制水泥中的硅酸三鈣和鋁配三鈣含量,且水泥顆粒不能太細,混凝土早期強度越高,在早期也越易開裂,所以要慎用早強水泥。其次,控制水泥中的堿含量,堿的影響首先表現在增加混凝土的開裂傾向,不管是否有活性骨料存在,開裂首先是由于水泥的高含堿量引起的收縮。

1.1.2 骨料 在骨料的選擇上,關鍵是骨料的粒徑和級配的選擇,應注意選用粒徑較大、級配較好的骨料,減小骨料的空隙率和比表面積,從而減少每立方米混凝土中膠凝材料的需用量,降低水泥用量,使水化熱相應降低,有效防止裂縫出現。同時,應根據東北地區地材砂石料的石粉含量較大、泥塊含量較大等實際情況進行處理。石料采用帶水源的機械振動篩對碎石進行邊沖洗邊篩分方法,砂子采用帶循環水的絞籠沖洗,使原材料表面清潔。要嚴格控制砂、石的含泥量,防止鋼筋銹蝕、“堿-集料反應”等問題,提高混凝土的握裹力和整體膠結性能,從而在一定程度上起到防止混凝土開裂的作用。

1.1.3 高性能減水劑及礦物摻和料 客運專線高性能混凝土采用聚羧酸高性能減水劑,可以降低高性能混凝土的水膠比和膠凝材料的用量,并且混凝土配合比中摻入粉煤灰和礦粉各占膠凝材料總量的20%,因此混凝土強度發展較慢,水化熱的產生不像普通混凝土那樣集中,礦渣的摻量到一定數量后,由于減少相應的水泥量,礦渣水化的速度因缺少足夠的水泥中激發物而降低,相應的水化熱和自收縮減少。

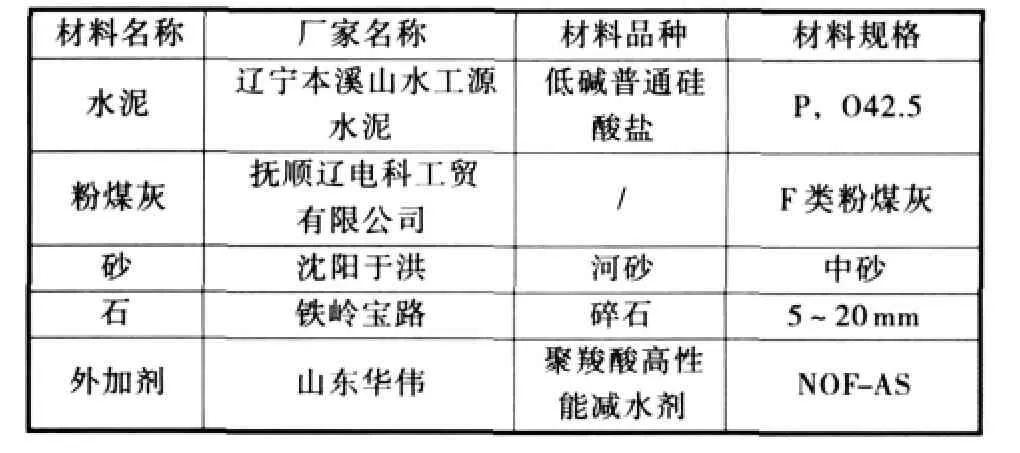

根據高性能混凝土對各種原材料的要求和原材料檢測結果,確定高性能大體積混凝土的原材料,見表1:

表1 客運專線高性能混凝土原材料

1.2 優化配合比設計

混凝土的技術性能在很大程度上是由原材料的性質及相對含量決定的,混凝土配合比的優化設計是生產合格混凝土、從根本上預防混凝土開裂的關鍵環節。在混凝土原材料一定的情況下,單方水泥用量、水灰比、骨料級配、外加劑等因素對混凝土裂縫產生有著重要影響。因此,要認真做好混凝土配合比的設計與優化。

水泥用量的設計應遵循“最少量”的原則,在保證設計強度的前提下,通過選擇水泥等級、調整骨料級配以及適量摻加外加劑等措施,最大限度地減少水泥用量,降低水化熱。一般情況下,水泥等級以混凝土設計強度等級的1.5~2倍為宜。

骨料的級配設計上,宜采用粒徑5~10 mm、10~20 mm的石子加優質中砂多級配制,砂率宜為38%~45%。可有效減少骨料間孔隙,降低空隙率,減少膠凝材料填充縫隙用量。

合理使用外加劑(外加劑摻量一般不大于水泥量的5%),能有效改善混凝土性能,起到預防混凝土開裂的作用,在實際施工中可根據情況選擇使用。在不改變各種原材料配比的情況下,添加混凝土減水劑,可以大幅度提高混凝土的流變性及可塑性,提高其工作性能。添加緩凝劑可以延緩混凝土放熱峰值出現的時間,從而減小裂縫出現的機率;并且能夠改善和易性,減少運輸過程中的坍落度損失。應用引氣劑對改善混凝土的和易性、可泵性,提高混凝土耐久性能十分有利,也能在一定程度上增強混凝土的抗裂性能。此外,在拌制混凝土時,還可摻入適量的微膨脹劑或膨脹水泥,使混凝土在硬化過程中的收縮得以補償,減少混凝土的溫度應力,起到預防混凝土開裂的作用。

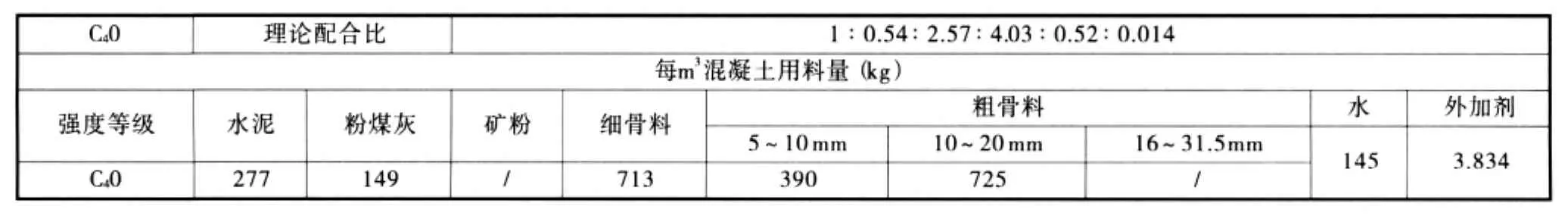

根據以上混凝土配合比選定的原則和確定的原材料,經試驗室多次試拌,并對混凝土試塊進行了56 d強度和耐久性檢測后確定的配合比見表2。

表2 客運專線高性能混凝土配合比

1.3 施工工藝的控制

客運專線高性能混凝土澆筑振搗和養護不到位,同樣也會對橋梁承臺、墩身造成裂紋。混凝土運輸到現場后,應盡快澆筑完畢,澆筑下料高度超過2 m時應采用串筒,澆筑時要均勻下料,控制速度,防止空氣進入。澆筑方式,應分層澆筑、分層振搗,用振搗棒振搗應控制在振搗有效振動半徑范圍內。在混凝土澆注時宜采用二次振搗的方式,消除因下灰快、塌落度小等原因在邊角、鋼筋密集區等處形成的空隙,使混凝土成型更加密實,提高混凝土的抗拉性能;在混凝土澆注后,必須在初凝前進行二次抹面,可以有效防止混凝土由于泌水或因摻加粉煤灰可能形成的問題,如表面浮漿因溫度過高、失水過快等原因造成收縮裂縫的現象。若混凝土平面尺寸過大,在設計許可時,可以適當設置后澆縫,以減少外應力和溫度應力。同時也有利于散熱,降低混凝土的內部溫度,防止混凝土裂縫出現。

混凝土澆筑后保溫及其養護措施如果沒有保證,其表面的水分散失太快和內外溫差太大,在混凝土的強度不足以抵抗因干燥和溫差收縮而產生的拉應力時,混凝土表面將出現裂紋。在實際施工中,承臺、墩身混凝土拆模后的2~6 h之內,采用包裹新型可控高分子節水保溫養護膜,具有保溫、熱容大、保溫效果好和節水等優點,養護期間混凝土表面總能保持濕潤,養護時膜內溫度比環境溫度高出4~20℃以上,有利于混凝土提高早期強度,并能有效平緩晝夜溫差,減少和抵制微細裂紋的產生。一個養護周期內只需澆水一次,用水量與土工布、麻袋、草簾等傳統養護材料相比,節水率達95%以上。養護后的混凝土表面平整,無浮砂,著色顏色呈青灰色,耐磨性好。

盡量不在大風和氣溫突變的天氣拆模,不在混凝內部開始降溫以前與混凝土內部溫度最高時拆模。

2 高性能混凝土溫度內部實測

了解高性能混凝土內部的實際溫度變化情況,掌握混凝土芯部最高溫度、表面溫度等詳細變化曲線,及混凝土內部實測溫度是否滿足驗標要求。只有經過現場埋設溫度傳感器定時測溫,才能掌握混凝土內部溫度變化情況。通過測溫,將混凝土深度方向的溫度梯度控制在規范允許范圍內;由于對混凝土內部溫度,各關鍵部位溫差等精確掌握,改善施工操作工藝,可有效控制溫度裂縫的出現。

2.1 測溫設備選用及配置

大體積高性能混凝土現場測溫儀器選用山東濟南環宇通有限公司研發的《現場定時測溫記錄儀》。

測溫儀器配置:自動測溫時間間隔60 min,精度為0.1°;采用7個測溫傳感器分別記錄大體積高性能混凝土不同部位的混凝土溫度與環境溫度。

2.2 傳感器點位布置方案

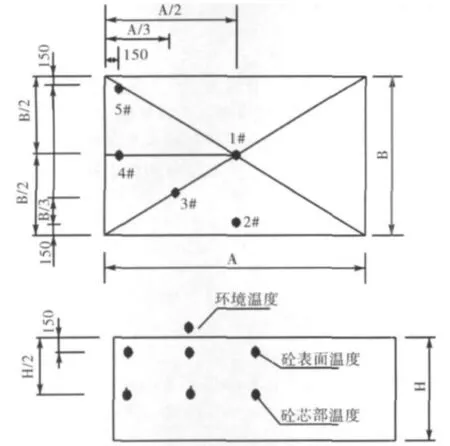

①根據大體積混凝土的平面形狀,厚度尺寸布點,在中心點、角點等代表性部位布點,在保證能全面反映混凝土內部各點溫度的情況下,做到盡量減少布點數量。本次所測承臺布點7處分別如下:(1#傳感器記錄承臺橫橋向表面溫度,2#傳感器記錄承臺中心溫度,3#傳感器記錄承臺1/4位置中心溫度,4#傳感器記錄1/4位置表面溫度,5#傳感器記錄承臺順橋向表面溫度,6#傳感器記錄承臺角部表面溫度,7#傳感器記錄自然大氣溫度)。布點平面見圖1。每布點承臺頂部點距混凝土表面下15 cm,底部點距底面上15 cm。

②傳感器點位布置在混凝土澆筑前夕進行。當承臺鋼筋綁扎完成,進行鋼筋驗收前,可開始進行布點施工。按施工方案確定的布點平面位置進行布點,用1根φ14鋼筋,其長度為澆筑層厚度+20 cm,將溫度傳感器采用膠布固定于鋼筋上的各不同位置處,然后小心將每根鋼筋與底板鋼筋網綁扎牢,布點結束后,檢查各傳感器外觀是否完好,如有損壞,應立即更換。

③測溫儀器安放。在承臺混凝土澆筑前將配置好的《現場定時測溫記錄儀》安放到現場,各傳感器的導線插入記錄儀;當承臺混凝土澆筑開始時將測溫儀啟動,查看各傳感器導線連接是否正常,查看記錄儀顯示時間是否正常(現場定時測溫記錄儀要注意做好防雨措施)。

④定期檢查。安排專人定時去現場檢查儀器運行是否正常,在測溫記錄儀內存滿時,及時將數據用轉存器或筆記本電腦轉存到現場定時測溫記錄儀軟件中。

⑤數據輸出。每天打印溫度記錄表,及時撐握承臺各部位內部溫度,了解承臺芯部溫度與表面溫度的上升、下降全過程,測溫結束后打印測溫記錄全過程的溫度變化曲線。

圖1 測溫傳感器埋設布置圖(單位mm)

2.3 現場測溫結果

根據試驗承臺測溫結果看,混凝土芯部及表層溫度在混凝土澆筑完成96 h時混凝土溫度達到峰值,芯部最高溫度達到47.9℃,對應的表層溫度達27.9℃,對應芯表溫差為20℃、表層與環境溫差為2.9℃。

從測溫曲線分析,應特別加強混凝土在40 h段與150 h的保溫措施。96 h后芯部溫度開始緩慢下降,5月23日芯部溫度下降到24.4℃,表層為溫度20℃,升溫速度保持在0.5~2℃/h。降溫速度保持在1.5℃/h以內。測溫曲線上升與下降過程平穩,總體呈現規則性變化。

根據目前的測溫數據得出,通過合理優化配合比設計,加強施工工藝的監控,大體積混凝土施工在不埋設降溫管的情況下,芯部溫度未超過65℃,芯部最高溫度與表層溫度差在20℃以內滿足施工規范要求。從測溫曲線分析在40 h與150 h應特別加強混凝土的保溫措施,承臺芯部混凝土與表層混凝土之間的溫差、表層混凝土與環境之間的溫差大于20℃時不宜拆模。現有的溫度控制措施能滿足驗標中對溫度控制的要求。

通過采取以上措施,本次大體積混凝土養護溫度監控的代表性結構試驗點,混凝土表面沒有發生任何開裂現象。

3 結語

通過以上分析和實踐證明,選用滿足要求的原材料,合理優化配合比和進行良好的施工養護,能夠有效地控制客運專線高性能混凝土裂紋的產生。

高強混凝土裂縫控制是一項復雜的研究課題。裂縫的形成既因混凝土組成成分自身特性差異而不同,也因采用的施工技術、施工工藝不同而各有表現。但是只要采用科學的分析方法,善于發現問題、找出原因,并采取相應的措施不斷提高混凝土施工技術,高性能混凝土的裂縫是完全可以控制的。■

[1]郭小平,吳浪.混凝土常見裂縫成因及防治措施[J].廣東建材,2008(12):37-39.

[2]楊益兵.混凝土溫度裂縫和干縮裂縫的成因及控制[J].江蘇建材,2008(4):45-47.