埋地輸油管道防腐技術研究

劉春雨 路平 (中海油能源發展股份有限公司油田建設工程公司工程設計研發中心 天津300452)

張小晏 (新疆石油勘察設計研究院 新疆834000)

0 引言

腐蝕過程是多種多樣的,腐蝕現象極為普遍,它給國民經濟帶來了巨大的損失。[1]而影響腐蝕的因素很多,如溫度、壓力以及介質的成分、濃度等,[2]其中某些因素對金屬材料及構件腐蝕的影響非常嚴重,且各因素之間又相互影響,大大影響了材料的使用壽命。為了有效控制和消除埋地輸油管道的腐蝕,有必要先對這種腐蝕發生、發展的趨勢進行研究。

本文以某油田埋地輸油管道用鋼(Q235鋼)為研究對象,測試其腐蝕行為,探討溫度及不同介質濃度等多種因素對Q235鋼在模擬埋地輸油管道所處環境中的影響規律,研究其腐蝕機理,并進行室內防腐藥劑配方研究,從防腐技術體系中優選出合適的藥劑體系。通過現場試驗優化了防腐方案,確立了以KL-601改進型緩蝕劑為主劑的防腐體系,并通過示蹤劑跟蹤技術對管道防腐效果進行動態跟蹤評價。結果表明,該防腐工藝能夠滿足生產需要,取得了很好的效果,優化了防護周期,創造出可觀的經濟效益。這對管道采取腐蝕防護措施及提高管道的使用壽命,減少損失具有一定的指導意義。[3-4]

1 腐蝕機理

埋地管道腐蝕情況比較嚴重,主要與其所處環境中的溫度和離子濃度有很大關系。

1.1 溫度

研究結果表明,溫度是影響CO2腐蝕的重要因素,其對腐蝕速率的影響主要體現在溫度對保護膜生成的影響上。[5-7]在60℃附近,CO2腐蝕在動力學上有質的變化。碳酸亞鐵的溶解度隨溫度的升高而降低,因此在60~110℃之間,Q235鋼表面可生成具有一定保護性的腐蝕產物膜,從而使腐蝕速率出現過渡區,此時局部腐蝕較為突出;當溫度低于60℃時,Q235鋼表面生成不具保護性的少量松軟且不致密的FeCO3,且Q235鋼的腐蝕速率在此區域出現極大值,此時主要為均勻腐蝕。

1.2 離子濃度

土壤中的氯離子含量較高,氯離子本身不起還原作用,不會成為陰極反應物質,但氯離子可促使Q235鋼表面的保護膜不穩定,使得管壁形成的腐蝕產物變疏松,從而在疏松的垢下形成各種濃差的電池腐蝕。由于 FeS、FeCO3、Fe(OH)2等腐蝕產物和垢物的電位都比鐵的電位高而成為陰極,鐵則成為陽極。氯離子的活化作用會破壞金屬保護膜的形成,使其表面的腐蝕產物變疏松,所以在氯離子的作用下,很容易發生垢下腐蝕。

2 實驗部分

2.1 實驗材料與儀器

材料:Q235鋼,規格為30 mm×15 mm×3 mm;氯化鈉、碳酸氫鈉、硫酸鈉、氯化鎂、氯化鈣、氫氧化鈉、濃鹽酸、丙酮、無水乙醇。

儀器:腐蝕實驗儀、干燥器、游標卡尺、電子天平、燒杯等。

2.2 實驗方法

2.2.1 原始試樣的測定 清洗干凈試樣表面,然后放入無水乙醇中進行脫脂清洗。清洗完后,用濾紙吸去試樣表面殘余液體,放入干燥器中24 h。然后將其取出后稱重并測量表面尺寸。

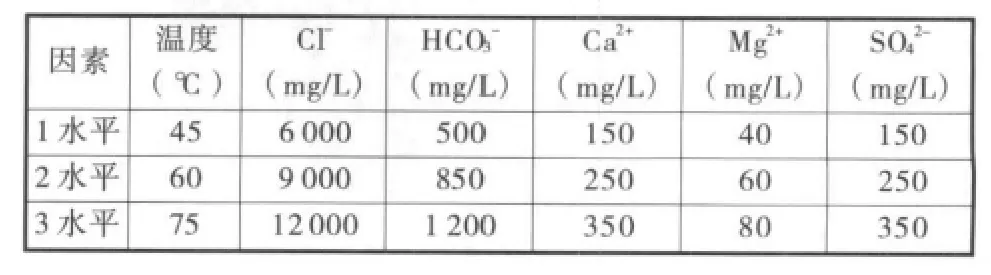

2.2.2 配制地層水采出液 以模擬某油田地層水采出液為實驗介質,配制地層水采出液,所用的化學試劑均為分析純,用去離子水配制而成。由于影響Q235鋼腐蝕的因素很多,有些因素單獨起作用,有些因素聯合起作用,因此本文采用正交試驗設計法進行實驗。根據埋地輸油管道所處環境,主要考慮溫度、Cl-濃度濃度、Ca2+濃度、Mg2+濃度和濃度 6個因素,各因素選取3個水平進行正交實驗。腐蝕時間為72 h,每種因素水平的平行試樣為3個,各離子濃度及相應步長如表1所示。

表1 實驗因素水平

2.2.3 腐蝕實驗 根據上述各因素及相應步長,采用正交設計方法,制定正交實驗設計表,[8]分別配制不同離子濃度的溶液,裝入腐蝕試驗儀中的燒杯中。將試樣也分別放入燒杯中,每個燒杯內放入3個,密封燒杯。達到預定時間后,取出試樣并除去其表面的污銹,然后用電子天平分別稱量,計算腐蝕速率。

2.3 實驗結果與分析

各因素水平的正交實驗結果如表2所示。從中可看出,影響埋地管道腐蝕速率的主次因素依次為:溫度、其他因素以及Mg2+。各因素的最佳水平分別為:溫度為 45 ℃,Cl-濃度為 6 000 mg/L,濃度為 1 200 mg/L,濃度為 150 mg/L,Ca2+濃度為 250 mg/L,Mg2+濃度為 80 mg/L,此時試樣的腐蝕速率最小。實驗結果表明,溫度對埋地輸油管道腐蝕速率的影響最大,溫度對其腐蝕特性影響較為顯著,Cl-對金屬的腐蝕也產生一定影響。從溫度和有關離子及濃度對Q235鋼腐蝕的影響可看出,要想使管材具有一定的使用壽命,就必須采取相應的防護措施。

表2 腐蝕實驗結果正交表

3 防腐藥劑的優化選擇

3.1 防腐劑的優選

對于現有生產系統的防腐措施,添加合適的化學緩蝕劑是行之有效的方法。[9-10]在影響埋地輸油管道腐蝕因素分析的基礎上,要使緩蝕劑能夠達到預期的效果,有以下要求:適用礦化度范圍廣,能夠抑制多種因素引起的腐蝕;緩蝕效率高;具有適當的溶解速度;良好的配伍性。

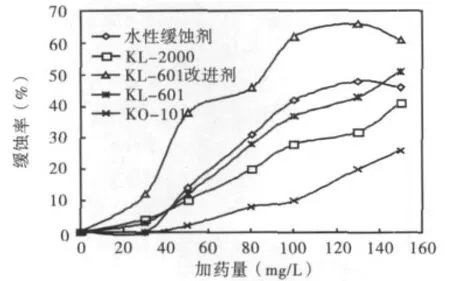

基于對影響埋地輸油管道的腐蝕因素分析,在實驗過程中對幾種常用緩蝕劑進行了篩選評價,試驗結果如圖1所示。

圖1 緩釋劑緩釋效果篩選評價

由圖1可以看出,KL-601改進型在幾種藥劑中緩蝕效果較好,在130 mg/L的加藥量下,可將管道的腐蝕率控制在0.11 mm/a,緩蝕率為65%,具有較好的緩蝕作用。

3.2 藥劑用量的確定

為了定量判定緩蝕劑的防腐效果,從而獲得藥劑的防護周期,采用示蹤劑跟蹤的方法來實現。通過示蹤劑與緩蝕劑配伍性研究,選用三聚磷酸鈉作為配合使用的示蹤劑。

本次實驗將藥劑中摻入5%示蹤劑,通過對示蹤劑的動態跟蹤,可檢測緩蝕劑的防腐效果。通過計算,緩蝕劑年消耗量約在60~80 kg之間,目前需采取防腐措施的緩蝕劑使用量定為90 kg。

4 結論

溫度對埋地輸油管道腐蝕速率的影響最大,Cl-對腐蝕也產生一定影響。從溫度和有關離子及濃度對Q235鋼腐蝕的影響可看出,要想使管材具有一定的使用壽命,就必須采取相應的防護措施。

在實驗分析的基礎上,優選了KL-601改進型緩蝕劑,并通過示蹤劑跟蹤技術對防腐效果進行動態跟蹤評價,優化了防護周期。這對管道采取腐蝕防護措施以及提高管道的使用壽命,減少損失具有一定的指導意義。■

[1]李兵. 金屬的腐蝕與防護[J]. 金屬世界,2005(4):42,44.

[2]陳慶,時黎霞,騰玉華.介質的成分、濃度和溫度對金屬材料電化學腐蝕的影響[J].吉林花工學院學報,2000,17(1):63-66.

[3]成純贊.金屬管道的腐蝕及防腐對策[J].給水排水,2004,30(11):93-96.

[4]劉凱,馬麗敏,陳志東,等.埋地管道的腐蝕與防護綜述[J].管道技術與設備,2007(4):36-38,42.

[5]焦衛東,張清,張耀宗.CO2/H2S對油氣管材的腐蝕規律[J].全面腐蝕控制,2003,17(6):13-15.

[6]張清,李全安,文九巴,等.H2S分壓對油管鋼CO2/H2S腐蝕的影響[J].腐蝕科學與防護技術,2004,16(6):395-397.

[7]張清,李全安,文九巴,等.CO2/H2S對油氣管材的腐蝕規律及研究進展[J]. 腐蝕與防護,2003,24(3):277-281.

[8]上海市科學技術交流站.正交試驗設計法——多因素的試驗方法[M].上海人民出版社,1975.

[9]何新快,陳白珍,張欽發.緩蝕劑的研究現狀與展望[J].材料保護,2003,36(8):1-3.

[10]齊鳳云.輸油管道的腐蝕類型及控制[J].石油庫與加油站,2001,10(2):31-32.