軋機立輥寬度自動控制(AWC)系統在鋼廠的應用

郝麗霞,常淑鳳,王紅光

HAO Li-xia, CHANG Shu-feng, WANG Hong-guang

(河北化工醫藥職業技術學院,石家莊 050026)

0 前言

傳統型熱軋帶鋼生產過程中,為減少板坯的寬度偏差,粗軋機組大多采用立輥實現板坯的在線調寬功能。板帶側壓時,由于塑性變形難以深入到板坯中部,容易造成軋后板寬斷面頭尾失寬,水平軋制后頭尾寬度偏差進一步增大,造成帶鋼全長的寬度偏差。從上世紀70年代開始,在熱軋寬帶鋼生產線開始采用自動寬度控制(AWC)技術,隨著這項技術的不斷發展和完善,現在,在國內外多條帶鋼生產線上, AWC技術得到了廣泛的應用。但是直到今天為止,對帶鋼寬度、成熟度和應用深度,遠不及厚度及溫度控制。AWC系統的不斷更新和日臻成熟,為粗軋帶鋼寬度控制,提供了有力地技術保證。由于可以降低帶鋼切邊損耗,提高帶鋼成材率,給熱軋生產創造直接經濟效益,越來越受人們重視。

1 粗軋立輥AWC自動調寬技術原理

熱軋帶鋼的生產工藝希望軋后板寬沿其全長方向的寬度精度在允許的公差范圍之內。然而由于各種原因,板寬會時常出現波動,為補償板寬的這種波動,要求自動化控制系統對于各種擾動能夠進行動態調節,由此而產生了自動寬度控制系統。

在世界范圍生產線安裝的自動寬度控制系統在配置上各不相同,但從控制原理角度來看,大多數都使用較為類似的方法,一般都采用兩種獨立的控制策略,來控制軋件頭尾和中部,即頭尾部的短行程控制和軋制過程的寬度自動控制系統(包括前饋控制、軋制力反饋控制、寬度動態設定等)。

2 AWC的控制方式

所謂AWC就是在指定的時刻,將被控對象的寬度自動地調節到預先給定的目標寬度上,調節后的寬度與目標寬度之差保持在允許的誤差范圍內,這個調節過程稱為自動寬度控制,簡稱AWC。它是針對水印和板坯缺陷清理帶來的寬度缺陷,對帶鋼全長上寬度進行動態修正的一種控制方法,AWC控制屬于一種反饋控制修正法。

一般來講,自動寬度控制(AWC)包括以下幾部分:

1)頭部和尾部短行程控制(SSC):是以大側壓調寬時板坯頭尾收縮的輪廓線為基準,在頭尾軋制中控制軋機輥縫,不斷跟蹤基準輪廓曲線 ,并按與之反向對稱的變化曲線進行實時動態調節,以補償側壓變形量,經水平軋制后變形量產生的偏差減至最小。

SSC控制的實質是在板坯到達立輥前熱金屬探測器HMD時,液壓伺服閥開度開始自動調節,按事先設定好的曲線,調整開口度。達到預期效果。

2)軋制力控制(RFAWC):板坯咬入立輥后,延遲一段時間(以獲得正確的頭部信息,存儲軋制力F0和位置S0)后啟動RFAWC,通過對軋制力精確測量,并控制其恒定來實現對板坯的寬度反饋控制。

RFAWC本質上就是對立輥輥縫開度校準值的計算,是基于軋制力偏差和輥縫開度偏差來求得的。具體方法如下:

軋制力偏差: ΔF =F-F0

式中:F為立輥軋制力,采用壓力傳感器實測值;F0為立輥軋制力存儲值。

輥縫開度偏差:ΔS =S-S0

式中:S為立輥輥縫,采用磁尺實測值+絕對編碼器實測值;S0為立輥輥縫存儲值。

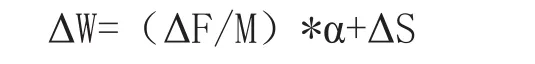

然后依次可求得寬度偏差為:

式中:M為立輥軋機剛度;α為調節率(來自二級計算機設定)。

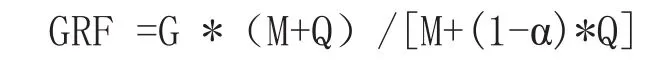

立輥輥縫校準值:

式中:GRF為來自L2的RFAWC增益。

式中:M為立輥軋機剛度;Q為寬度縮變系數;α為調節率;G為RFAWC增益。

一級PLC系統在原來控制給定值的基礎上,增加S*最終達到控制寬度的目的。

3)前饋控制(FFAWC):對于某些變化較陡的寬度偏差,反饋控制效果較差,為此采用前饋控制來補償。為實現FFAWC,需在立輥前設置測寬儀,在某些偶道次軋制完后,獲得實際寬度偏差分布,而奇道次軋制時,控制立輥開口度,以補償寬度偏差。

前饋控制的原理是利用設置在立輥軋機前的測寬儀檢測入口寬度偏差,求出立輥輥縫的校準值,再對立輥的開口度進行前饋調節以提高出口寬度的均勻性。具體實現方法如下:

立輥輥縫校準值 :

式中:GFF為FFAWC增益。 KW為入口寬度偏差的影響系數;KE為立輥輥縫偏差的影響系數;ΔW為寬度偏差;TPR為錐度校準值。

ΔW=RDW-(DWAV+REWST) (FFAWC 標志 =0)

ΔW=RDW-RDW*(FFAWC 標志 =1)

式中:RDW為RM 出口反饋值;DWAV為寬度鎖存值;REWST 為RM寬度儀最后一道次寬度目標設定值;RDW*為入口目標寬度。

TPR=0(M<=ISRTP)

TPR=(M-ISRTP-1)*TPCR(M>ISRTP)

式中:M為采樣計數;ISRTP為錐度校準開始點;TPCR錐度校準系數。

4)動態自學習功能:一般是2級計算機根據1級基礎傳送的軋制時的實測參數,對AWC模型進行自學習,并下達設定的控制方式。

為了提高設定精度,利用水平可逆軋機后的測寬儀,對倒數第二個奇道次軋制的板坯進行寬度實測,利用此實測信息,根據自學習模型,重新計算末道次的立輥開口度,以保證粗軋出口寬度的控制精度。

寬度控制中,要充分考慮由于立輥壓縮所造成的“狗骨頭”現象,在接著進行的水平輥軋制時,將產生“再展寬”的現象,即水平輥軋制后的寬度要比一般寬度計算值要大,這就需要在現場長期收集大批數據加以統計,根據這些數據進行分析和歸納,以求得考慮“再展寬”情況下的實用擬和公式。

5)縮頸補償功能:縮頸(寬度變窄)是由于精軋機在活套起套時對帶鋼沖擊以及卷取機咬入帶鋼后由速度控制切換到張力控制切換不當所造成的。

縮頸補償控制的策略是根據精軋后測寬儀的實測值不斷地傳送到L2過程計算機,通過模型的連續自學習而得到的補償值傳達到PLC進行控制。

3 國內各生產線AWC控制應用情況

縱觀國內大型鋼鐵企業的熱軋帶鋼生產線,尤其是大型傳統軋機,大部分都具備寬度控制功能。例如

3.1 攀鋼熱軋生產線寬度控制

攀鋼熱軋生產線粗軋區核心采用自動寬度控制(AWC),它的軟件和主要控制硬件均由VAI_CLECIM公司提供,其長行程液壓控制技術,在國內處于領先地位,自動控制核心由 PCS(過程控制2級系統)和TCS(工藝控制1級系統)組成。

由于攀鋼粗軋機為可逆式軋機,它的寬度控制有條件采用“奇道次壓下,偶道次測量”的方式。

奇道次,HMD 探測到帶鋼后,首先從加熱爐2級獲得板坯數據,按照模型,PCS傳輸給定值到一級,跟蹤啟動。當板坯頭部到達立輥時,立輥出口側長度定義為零,開始按速度計算出口長度,便于測寬裝置定位,同時啟動AWC。

偶道次,無側壓,TCS進行數據采集。當板帶頭離開測量設備時,數據采集結束。采集的數據用于下一道次的板型和溫度補償。

攀鋼AWC功能的實現包括立輥輥縫預設定和在線控制兩部分,其中在線控制又包括短行程、板型補償控制、溫度補償控制三項功能。

3.2 太鋼熱軋生產線寬度控制

太鋼1549mm生產線自動寬度控制設計由控制1級或2級共同完成:

過程控制2級,主要是對進鋼前粗軋帶鋼的寬展進行預計算,產生初步立輥和水平輥壓下的設定值;然后把設定值傳到1級,1級以此作為寬度附加值進行控制。

寬度2級設定系統主要包括以下幾個過程:1)預設值

在鋼坯出爐后,在粗軋除鱗箱以及有操作員請求的情況下都對粗軋機組進行預設定,主要是確定軋制策略和道次設定,力求是盡可能少的道次軋成要求目標寬度精度的成品。

Level2根據軋制入口變量、目標變量、工藝條件和遺傳系數確定軋制策略數據,其中:

入口變量主要包括板坯尺寸、板坯的溫度、化學成分。

目標變量主要指預期達到得目標寬度和厚度。

工藝條件即預計算得到的各立輥道次的“狗骨頭”,各水平輥軋制的寬度以及精軋機組的寬展等,還包括操作員輸入的修正附加值。

遺傳系數主要包括長期遺傳系數和短期遺傳系數,當下一塊板坯與上一塊板坯相比其厚度、寬度、硬度發生變化時,即使用長期遺傳系數,當下一塊板坯與上一塊板坯厚度、寬度、硬度相同并間隔時間不太長的情況下,使用短期遺傳系數。

另外,過程自動化還為基礎自動化的AWC以及SSC控制提供基準參考值,主要為立輥提供輥縫位置設定值,壓力設定值以及放大因子等。

2)后計算

每道次軋制后,都會對軋件的寬度進行測量,并啟動后計算數學模型,后計算模型的計算結果一方面傳至精軋區,另一方面與實時測量結果進行比較,產生偏差系數,該系數返回來用于修正預計算模型,以保證板坯的寬度得以較精確的控制。

如果該系數過大超限,那么模型將判斷是否啟動新計算,實時動態調整軋制策略,消除帶鋼目標值與測量值之間的偏差,逼近給定值。

3)新計算

新計算就是根據當前粗軋道次的測量結果和后計算結果進行比較,重新分配寬度壓下量,修正已檢測到的寬度偏差。

新計算發生的原因主要是由于平輥機架不正確的壓下,立輥機架不正確的壓下,道次間的時間延長,提供的材料硬度不準確等。

寬度1級AWC系統

主要是根據立輥軋機液壓缸壓力傳感器檢測軋制時壓力的變化,進而推出板坯實際寬度的變化。控制系統根據這個反饋數據,不斷調整立輥控制給定,進行實時修正,以抵消寬度不勻造成的影響。

其控制原理用公式表述:

W=Wset+(F+ΔF)/M

其中,W為軋件目標寬度;

Wset為立輥輥縫設定值;

F為預設軋制力;

ΔF為軋制力波動變化量;

M為立輥軋機剛度系數。

AWC系統的作用就是克服ΔF的影響,適時修正Wset值,進而保證板帶寬度的均勻性。

4 結束語

近年來,粗軋機前立輥的控制,國內外相繼采用基于西門子S5/S7/SIMADYN D/TDC,日本和美國控制軟件平臺的先進的熱連軋寬度控制設備和技術,針對各生產線的特點,綜合各種對寬度的影響的因素,構造出多種粗軋寬度設定模型和經驗公式,開發了各具特色的自動寬度控制技術,在實踐中不斷完善和提高,并取得了較好的效果。

到目前為止,我國包括寶鋼、本鋼、太鋼、攀鋼等幾家大的熱軋廠實現了AWC技術,基本是引進和吸收國外成型的工藝和技術,本身創新不多,因此,借鑒國外先進技術,開發具有我國特色的AWC技術,勢在必行。

[2]周沛,林吉海,熱軋帶鋼軋機自動寬度控制(AWC)系統設計與實現[J].電氣傳動,2006.

[3]王剛,太鋼 1549mm 熱連軋機寬度控制系統的改造[J].寶鋼技術,2003,(4): 24-29.