談鋼筋連接的方式和質量控制

張 志

鋼筋工程是建筑工程主體分部工程中的重要分項工程,其中鋼筋的連接直接影響著建筑結構的安全性和耐久性,下面簡要探討一下鋼筋連接的方式和質量控制措施。

1 鋼筋連接

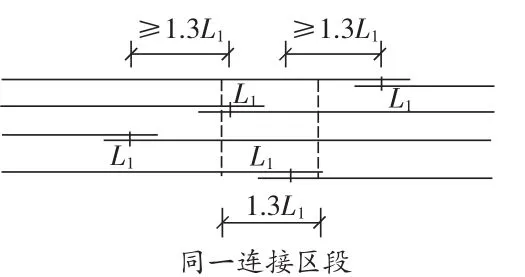

鋼筋連接有三種常用的連接方法:綁扎連接、焊接連接、機械連接(擠壓連接和螺紋套管連接),見圖1,圖2。

圖1 同一連接區段內縱向受拉鋼筋綁扎搭接接頭

圖2 同一連接區段內縱向受拉鋼筋機械連接、焊接接頭

2 綁扎連接

綁扎連接是鋼筋連接的主要手段之一。鋼筋綁扎時,鋼筋交叉點用鋼絲扎牢;板和墻的鋼筋網,除外圍兩行鋼筋的相交點全部扎牢外,中間部分交叉點可相隔交錯扎牢,保證受力鋼筋位置不產生偏移;梁和柱的箍筋應與受力鋼筋垂直設置,彎鉤疊合處應沿受力鋼筋方向錯開設置。受拉鋼筋和受壓鋼筋接頭的搭接長度及接頭位置應符合施工及驗收規范的規定。

3 焊接連接

除個別情況(如不準出現明火)應盡量采用焊接連接,以保證質量、提高效率和節約鋼材。鋼筋焊接分為壓焊和熔焊兩種形式,壓焊包括閃光對焊、電阻點焊和氣壓焊,熔焊包括電弧焊和電渣壓力焊。此外,鋼筋與預埋件T形接頭的焊接應采用埋弧壓力焊,也可用電弧焊或穿孔塞焊,但焊接電流不宜大,以防燒傷鋼筋。

鋼筋的焊接質量與鋼材的可焊性、焊接工藝有關。可焊性與含碳量、合金元素的數量有關,含碳、錳數量增加,則可焊性差;而含適量的鈦可改善可焊性。焊接工藝(焊接參數與操作水平)亦影響焊接質量,即使可焊性差的鋼材,若焊接工藝合宜,亦可獲有良好的焊接質量。當環境溫度低于-5℃時,即為鋼筋低溫焊接,此時應調整焊接工藝參數,使焊縫和熱影響區緩慢冷卻。風力超過4級時,應有擋風措施,環境溫度低于-20℃時不得進行焊接。

3.1 閃光對焊

閃光對焊廣泛用于鋼筋縱向連接及預應力鋼筋與螺絲端桿的焊接。熱軋鋼筋的焊接宜優先用閃光焊,不可能時才用電弧焊。

鋼筋閃光對焊的原理是利用對焊機使兩段鋼筋接觸,通過低電壓的強電流,待鋼筋加熱到一定溫度變軟后,進行軸向加壓頂鍛,形成對焊接頭。

鋼筋閃光對焊工藝常用的有連續閃光焊、預熱閃光焊和閃光—預熱—閃光焊。對Ⅳ級鋼筋有時在焊接后還進行通電熱處理。

1)連續閃光焊。這種焊接的工藝過程是待鋼筋夾緊在電極鉗口上后,閉合電源,使兩鋼筋端面輕微接觸。由于鋼筋端部不平,開始只有一點或數點接觸,接觸面小而電流密度和接觸電阻很大,接觸點很快熔化并產生金屬蒸汽飛濺,形成閃光現象。閃光一開始就徐徐移動鋼筋,使形成連續閃光過程,同時接頭也被加熱。待接頭燒平、閃去雜質和氧化膜、白熱熔化時,隨即施加軸向壓力迅速進行頂鍛,使兩根鋼筋焊牢。連續閃光焊宜于焊接直徑25 mm以內的Ⅰ級~Ⅲ級鋼筋,焊接直徑較小的鋼筋最適宜。

2)預熱閃光焊。鋼筋直徑較大,端面比較平整時宜用預熱閃光焊。與連續閃光焊不同之處,在于前者增加一個預熱時間,先使大直徑鋼筋預熱后再連續閃光燒化進行加壓頂鍛。

3)閃光—預熱—閃光焊。端面不平整的大直徑鋼筋連接采用半自動或自動的150型對焊機焊接,大直徑鋼筋宜采用閃光—預熱—閃光焊。這種焊接的工藝過程是進行連續閃光,使鋼筋端部燒化平整;再使接頭處作周期性閉合和斷開,形成斷續閃光使鋼筋加熱;接著再是連續閃光,最后進行加壓頂鍛。對于Ⅳ級鋼筋,因碳、錳、硅含量較高和鈦、釩的存在,對氧化、淬火、過熱比較敏感,易產生氧化缺陷和脆性組織。為此,應掌握焊接溫度,并使熱量擴散區加長,以防接頭局部過熱造成騰斷。Ⅳ級鋼筋中可焊性差的高強鋼筋,宜用強電流進行焊接,焊后再進行通電熱處理。通電熱處理的目的,是對焊接接頭進行一次退火或高溫回火處理,以消除熱影響區產生的脆性組織,改善接頭的塑性。

通電熱處理的方法,是焊畢稍冷卻后松開電極,將電極鉗口調至最大距離,重新夾住鋼筋,待接頭冷至暗黑色(焊后約20 s~30 s),進行脈沖式通電熱處理(頻率約2次/s,通電5 s~7 s),待鋼筋表面呈桔紅色并有微小氧化斑點出現時即可。

3.2 電渣壓力焊

1)電渣壓力焊在建筑施工中多用于現澆鋼筋混凝土結構構件內豎向或斜向(傾斜度在4∶1的范圍內)鋼筋的焊接接長,有自動與手工電渣壓力焊。與電弧焊比較,它工效高、成本低,在一些高層建筑施工中已取得很好的效果。

進行電渣壓力焊(所用的設備)夾具需靈巧、上下鉗口同心,否則不能保證規程規定的上下鋼筋的軸線應盡量一致,其最大偏移不得超過0.1d,同時也不得大于2 mm的要求。

焊接時,先將鋼筋端部約120 mm范圍內的鐵銹除盡,將夾具夾牢在下部鋼筋上,并將上部鋼筋扶直夾牢于活動電極中,自動電渣壓力焊還在上下鋼筋間放引弧用的鋼絲圈等。再裝上藥盒(直徑90 mm~100 mm)和裝滿焊藥,接通電路,用手柄使電弧引燃(引弧)。然后穩定一定時間,使之形成渣池并使鋼筋熔化(穩弧),隨著鋼筋的熔化,用手柄使上部鋼筋緩緩下送。當穩弧達到規定時間后,在斷電同時用手柄進行加壓頂鍛(頂鍛),以排除夾渣和氣泡,形成接頭。待冷卻一定時間后,即拆除藥盒、回收焊藥、拆除夾具和清除焊渣。引弧、穩弧、頂鍛三個過程連續進行。

電渣壓力焊的工藝參數為焊接電流、渣池電壓和通電時間,根據鋼筋直徑選擇,鋼筋直徑不同時,根據較小直徑的鋼筋選擇參數。電渣壓力焊的接頭,亦應按規程規定的方法檢查外觀質量和進行試件拉伸試驗。

2)電渣壓力焊容易出現的質量問題及防治辦法。a.兩根鋼筋的接頭軸線偏移太大。操作時應把鋼筋端頭磨平,對準后把卡具卡緊,再通電焊接。b.兩根鋼筋端頭結合處沒有完全熔合在一起。出現這種情況應調整好電流,增加通電時間,使鋼筋端頭和焊劑充分熔化。c.焊包不均勻。施焊時應把鋼筋端頭切齊,填裝焊劑盡量均勻,熔化時讓電流適當加大,時間適當延長,使鋼筋充分熔化。d.夾渣,就是在焊接處有雜質。施焊時,根據鋼筋直徑的大小,選擇適當的電流和通電時間,適當增加壓力,使非金屬物完全被擠出。在焊劑中加入一定比例的螢石,以增加熔渣的流動性。e.咬邊,就是上邊的鋼筋端部沒有焊到邊。其原因可能是電流太大,熔化后上部的鋼筋沒有伸進熔渣池中,也可能是壓力不夠。如果是電流太大,應適當減小電流,等鋼筋頭充分熔化后上部鋼筋迅速下降,即可解決。

3.3 電弧焊

鋼筋的電弧焊接主要考慮搭接焊。1)單面焊焊縫長度不小于10d,雙面焊焊縫長度不小于5d。2)搭接焊施工要求:鋼筋應預彎,以保證兩鋼筋的軸線在同一軸線上。用兩點固定,定位焊縫離搭接端部20 mm以上。引弧在搭接鋼筋的一端開始,收弧在搭接鋼筋端頭上,弧坑填滿。第一層焊縫有足夠的熔深,主焊縫與定位焊縫,特別是在定位焊縫的始端與終端,保證熔合良好。

3.4 氣壓焊

氣壓焊接鋼筋是利用乙炔—氧混合氣體燃燒的高溫火焰對已有初始壓力的兩根鋼筋端面接合處加熱,使鋼筋端部產生塑性變形,并促使鋼筋端面的金屬原子互相擴散,當鋼筋加熱至約125℃~1 350℃時進行加壓頂鍛,使鋼筋內的原子得以再結晶而焊接在一起。

鋼筋加熱前的初始壓力約30 MPa~40 MPa,加壓頂鍛時的壓應力約34 MPa~40 MPa。

4 鋼筋機械連接

4.1 鋼筋機械連接包括擠壓連接和螺紋套管連接

鋼筋擠壓連接亦稱鋼筋套筒冷壓連接,適用于豎向、橫向及其他方向的較大直徑變形鋼筋的連接,與焊接相比,具有節省電能、不受鋼筋可焊性好壞影響、不受氣候影響、無明火、施工簡便和接頭可靠度高等特點。螺紋套管連接具有施工速度快、不受氣候影響、質量穩定、易對中等特點,在我國應用廣泛。螺紋套管連接又分錐螺紋連接和直螺紋連接兩種。根據規范要求,當前錐螺紋連接基本不再使用,主要采用直螺紋連接。

4.2 鋼筋機械連接制作質量控制

1)操作工人必須持證上崗。2)鋼筋應先調直再下料。切口端面應與鋼筋軸線垂直,不得有馬蹄形或撓曲。不得用氣割下料。3)加工的鋼筋錐螺紋絲頭的錐度、牙形、螺距等必須與連接套的錐度、牙形、螺距相一致,且經配套的量規檢測合格。4)加工鋼筋錐螺紋時,應采用水溶液切削潤滑液。5)已檢驗合格的絲頭應加以保護。6)連接鋼筋時,鋼筋規格和連接套的規格應一致,并確保鋼筋和連接套的絲扣干凈完好無損。7)采用預埋接頭時,連接套的位置、規格和數量應符合設計要求。帶連接套的鋼筋應固定牢固,連接套的外露端應有密封蓋。8)必須用精度±5%的力矩扳手擰緊接頭,且要求每半年用扭力儀檢定力矩扳手一次。9)連接鋼筋時,應對正軸線將鋼筋擰入連接套,然后用力矩扳手擰緊。

5 結語

在施工中,要根據設計圖紙確定鋼筋的連接方式,當設計無具體要求時,要根據實際情況選擇經濟合理的連接方式,并且熟悉各種連接方式的特點和工藝要求,才能確保鋼筋連接質量的合格。

[1]史潤濤.淺談鋼筋焊接應注意的問題[J].山西建筑,2010,36(10):145-146.