自密實混凝土在半地下油庫的應(yīng)用

賴承光 黃 亮

1 工程概況

某半地下油庫結(jié)構(gòu)形式為鋼筋混凝土鋼板貼壁式,地下2.0 m,地上1.7 m,容積10 000 m3。平面布置如圖1所示。

根據(jù)設(shè)計,油庫混凝土壁厚200 mm,內(nèi)壁貼8 mm厚鋼板。原方案先澆混凝土池壁,再貼鋼板。為了縮短工期,節(jié)約經(jīng)費,先制作鋼罐體,利用罐體作模板,再進行混凝土澆筑。由于混凝土壁厚較小,鋼筋密集,振搗困難,為保證混凝土質(zhì)量,決定采用自密實混凝土進行澆筑。

2 自密實混凝土的技術(shù)性能

自密實混凝土是一種高流動性且具有適當(dāng)粘度的混凝土,它不離析,能夠通過鋼筋填滿模板內(nèi)的任何空隙,在重力作用下自行密實,屬于高性能混凝土的一種。其突出特點是拌合物具有良好的工作性能,即使在密集配筋和復(fù)雜形狀的條件下,僅依靠自重而無需振搗便能均勻密實填充成型,為施工操作帶來極大方便。同時,兼有提高混凝土質(zhì)量、改善施工環(huán)境、加快施工進度、提高勞動生產(chǎn)率、降低工程費用等技術(shù)經(jīng)濟效果,被稱為“最近幾十年中混凝土技術(shù)最具革命性的發(fā)展”[1]。

與普通混凝土相比較,自密實混凝土具有幾個方面的優(yōu)勢:

1)高流動性:保證能繞過障礙物,充分填充模板內(nèi)每個角落。2)高穩(wěn)定性:保證混凝土質(zhì)量均勻一致,即不泌水,不離析。3)不易堵塞:保證混凝土通過鋼筋網(wǎng)或狹窄空間時不發(fā)生堵塞[2]。4)混凝土施工強度低,澆筑時間短,降低噪聲。

3 配合比設(shè)計

自密實混凝土的配合比設(shè)計,需要充分考慮自密實混凝土流動性、抗離析性、自填充性、漿體用量和體積穩(wěn)定性之間的相互關(guān)系及其矛盾。

根據(jù)設(shè)計文件,池壁混凝土強度等級為C30,豎向配筋為φ14@100,水平配筋φ12@150,按CECS 203∶2006自密實混凝土應(yīng)用技術(shù)規(guī)程要求,選用自密實混凝土等級二級。

3.1 原材料

水泥:P.O42.5,fce=51.5 MPa,表觀密度 3.1 g/cm3。

粉煤灰:Ⅰ級粉煤灰,表觀密度2.3 g/cm3。

S95粒化高爐礦渣粉,表觀密度2.8 g/cm3。

砂:中砂,表觀密度2.67 g/cm3,含泥量3%。

碎石:5 mm~20 mm連續(xù)級配,針片狀含量小于5%,含泥量0.3%,壓碎指標(biāo) 9.8%,表觀密度 2.7 g/cm3。

外加劑:聚羧酸系高性能減水劑。

性能指標(biāo):

坍落度:240 mm~260 mm。

坍落擴散度:650 mm~700 mm。

3.2 配合比計算

3.2.1 計算水灰比(W/C)

fcu,0≥fcu,k+1.645σ =30+1.645 ×5=38.2 MPa。其中,fcu,0為混凝土配制強度;fcu,k為混凝土立方體抗壓強度標(biāo)準(zhǔn)值;σ為混凝土強度標(biāo)準(zhǔn)差。

用水量:W=180 kg/m3,水泥用量:C=305。

3.2.2 計算膠凝材料用量

采用Ⅰ級粉煤灰取代水泥20%,超量系數(shù)1.5,S95礦渣粉取代水泥30%,超量系數(shù)1.5,通過計算得水泥C=153 kg(49 L),粉煤灰用量F=92 kg(40 L),礦渣粉K=137 kg(49 L),膠凝材料總質(zhì)量為351 kg(138 L)。

對比CECS 203∶2006自密實混凝土應(yīng)用技術(shù)規(guī)程要求,單位體積粉體量160 L~230 L,水粉比 0.8~1.15,單位體積漿體量320 L~400 L。粉體量比最低推薦值160 L少22 L。水粉比1.30比最大推薦值1.15大0.15。漿體量318 L較最小推薦值330 L小12 L。為達到自密實性能,增加10 L粉煤灰,12 L礦渣粉,總粉體量為160 L。

3.2.3 計算骨料用量

按《自密實混凝土應(yīng)用技術(shù)規(guī)程》要求,碎石用量為330 L,重量為891 kg。

設(shè)計含氣量為3%,則單位體積用砂量為300 L,重量為801 kg。自密實混凝土初步配合比設(shè)計見表1。

表1 自密實混凝土初步配合比設(shè)計

4 性能檢驗

4.1 流動性檢驗

通過坍落擴展度試驗,對流動性進行驗證:坍落擴展度為665 mm。T50=6.4 s。

4.2 抗離析性檢驗

可采用Ⅴ形漏斗試驗或T50試驗方法驗證新拌混凝土抗離析性。本工程混凝土可采用Ⅴ形漏斗試驗驗證。Ⅴ形漏斗內(nèi)混凝土全部流出時間t0=14.2 s。

4.3 填充性檢驗

采用U形箱(格柵障礙2型)試驗驗證新拌混凝土通過鋼筋間隙和填充至模板每個角落的性能,填充高度Bh=336 mm。

4.4 強度檢驗

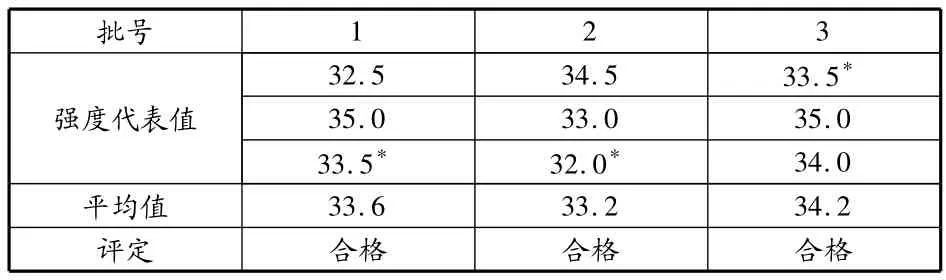

標(biāo)準(zhǔn)養(yǎng)護混凝土批強度值見表2。

表2 標(biāo)準(zhǔn)養(yǎng)護混凝土批強度值 MPa

通過各種試驗驗證,自密實混凝土滿足規(guī)定要求。

5 施工要求

1)由于自密實混凝土水膠比較低,因此必須準(zhǔn)確控制混凝土用水量。生產(chǎn)過程中應(yīng)測定骨料的含水率,依據(jù)檢測結(jié)果及時調(diào)整用水量和骨料用量。模板清洗濕潤后,不得留有剩余水,以免影響混凝土配合比。

2)為保證自密實混凝土均勻性,攪拌時間應(yīng)比普通混凝土稍長。由于添加聚羧酸系高性能減水劑,攪拌時間不能過長,否則導(dǎo)致自密實混凝土流動性損失。

3)混凝土入模后人工用鋼釬輔助插搗,并用錘子輕敲模板,幫助混凝土流動和密實。

4)為了充分發(fā)揮混凝土自重的作用,在滿足模板剛度和施工工藝要求的前提下,盡可能增加分層的厚度,減少分層。

5)由于自密實混凝土具有較好的流動性,對模板拼縫的要求較高,防止漏漿。

6 結(jié)語

由于自密實混凝土具有普通混凝土不具備的諸多優(yōu)點,其應(yīng)用前景非常廣闊,但由于自密實混凝土應(yīng)用的時間較短,對施工工藝要求較高,從原材料選取、配合比設(shè)計、外加劑選用、生產(chǎn)過程、工作性能檢驗評價、施工質(zhì)量控制要點及硬化后混凝土的性能等方面都需要進一步研究。

[1]祝 葉,陳 竣.自密實混凝土的發(fā)展應(yīng)用與展望[J].中華建設(shè)科技,2009(9):35-38.

[2]趙 筠.自密實混凝土的研究和應(yīng)用[J].混凝土,2003(6):53-55.

[3]CECS 203∶2006,自密實混凝土應(yīng)用技術(shù)規(guī)程[S].

[4]JGJ 55-2000,普通混凝土配合比設(shè)計規(guī)程[S].