灌注樁和旋噴樁復合深基坑支護的應用

姚禎祥

0 引言

隨著工業與民用建筑工程的快速發展,深基坑工程越來越多,深基坑支護結構也日臻完善。但不同的支護方式工程造價也千差萬別,合理選擇基坑支護方案,不僅可以大大降低支護的工程費用,又可防止安全事故的發生,收到良好的經濟和社會效益。

1 工程概況

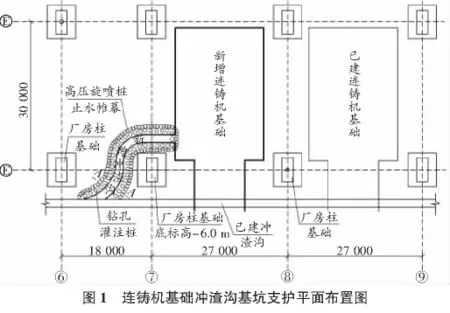

太鋼新煉鋼技改工程位于太原市太鋼廠區,是在新煉鋼連鑄車間內新增一套連鑄系統。新增連鑄系統有一條30 m長的沖渣溝,基礎埋深-12 m,平面形式呈“S”形,該溝在生產車間內,基坑不具備大放坡條件。選擇何種基坑支護方案,達到既技術可行,操作方便,又經濟合理,是該工程施工的重點和難點。

2 地質概況

2.1 場地工程地質條件

該施工區域位于汾河東岸,屬于沖洪積Ⅰ級階地地貌。主要由第四系全新統人工堆積層、第四系全新統河流沖洪積層(Qal+pl4)和上更新統河流沖洪積層(Qal+pl3)構成,各層土質情況如下:①-1雜填土,松散;②粉質粘土,軟塑~可塑;③粉土,中密~密實;④-1中砂,中密;④粉土,中密~密實;⑤-1粉土,中密~密實;⑤細砂,中密~密實,厚度0.60 m~5.20 m;⑥粉土,中密~密實,厚度 1.00 m ~10.60 m;⑦-1粉土,局部透鏡體,密實;⑦中砂,厚度5.00 m ~11.90 m,密實。

2.2 場地水文地質條件

場地地下穩定水位深度為1.60 m~4.70 m,屬潛水類型,主要補給源為大氣降水。地下水位的變化主要受大氣降水控制,變化幅度約1.0 m。特別是第⑤層含水量豐富,厚度為1 m~5 m不等,降水不利的情況下,開挖過程中易形成流砂。

3 基坑支護方案的選擇

難點分析:本工程基礎埋設-12 m,地下水位較淺。沖渣溝與廠房柱基礎緊鄰,廠房柱基礎承受著廠房結構、天車等生產設備較大的荷載,施工時要確保柱基礎變形在允許的范圍之內。基坑開挖范圍內有流砂和頑石。

3.1 地下連續墻支護

已建連鑄車間內的連鑄系統,當時施工沖渣溝、旋流井等深基坑支護時,采用的是地下連續墻支護方式。采用連續墻施工優點是施工質量好,施工迅速,安全有保障。但對于本工程則顯現出較多的弊端:

1)連續墻施工造價較高。該工程地下連續墻段僅30 m長,工程量小。連續墻施工所需的吊車、成槽機等大型機械昂貴的進出場費,更是增加了連續墻的工程成本。2)采用連續墻施工,18 m長鋼筋籠宜一次制作成型。但連鑄車間的凈空高度不能滿足大型吊車的起吊高度。若鋼筋籠分兩片制作,雖可以減小起吊高度,但增加的鋼筋籠豎向焊接工程量較大,對施工成本和工期增加較多。3)沖渣溝水平長度不大,且平面為“S”形,給連續墻的槽段劃分和接頭帶來了較多困難。4)連續墻施工產生的大量泥漿,在已建廠房內邊生產邊施工,安全文明施工的控制成本必然較大。

因此,該工程采用地下連續墻進行沖渣溝支護,經濟和技術性都是不合理的。

3.2 土釘墻護坡

土釘墻由于造價低、施工迅捷、施工現場文明,能適用多種地質條件成為基坑護坡的常用方式。對于本工程,土釘錨入土層時,須穿過廠房柱基礎下部的管樁基礎。土釘因無法避開管樁而起不到作用,因此土釘墻護坡方式不適用該工程。

3.3 預制樁支護

打預制樁:預制樁打樁支護施工迅速,但缺點是打樁的振動太大,給生產和設備會造成一定的破壞,因此打樁是禁止使用的。

靜壓樁法:采用靜壓樁法雖然沒有了振動,但預制樁對地基土的擠壓作用,同樣會對廠房柱基礎產生一定的破壞,因此也是不能采用的。

3.4 鋼板樁支護

鋼板樁支護施工迅速,有足夠的強度和剛度,還有止水作用,是一種較好的支護方式。但本工程第⑤,⑦層土含有砂層,根據以往在該區域的施工經驗,地下存在頑石層,因此也不宜采用鋼板樁支護。

3.5 鉆孔灌注樁與高壓旋噴樁復合支護方式

鉆孔灌注樁施工簡便,適用于各種土層,可根據支護平面施工成任意形式。灌注樁外側設置高壓旋噴樁止水帷幕,既可防水,又可增強灌注樁的支護強度。兩者結合形成的復合基坑支護方式,既可滿足沖渣溝基坑支護的要求,又較好的解決了止水、防流砂等的問題,還可穿透頑石層,而且造價低,是最適合本工程的支護方式。

4 復合基坑支護施工方案

本工程支護平面布置見圖1,剖面圖見圖2。

4.1 鉆孔灌注樁施工

4.1.1 灌注樁設計

為減少灌注樁樁長,基坑-3 m以上采用1∶1放坡開挖(可減少樁長7 m)。

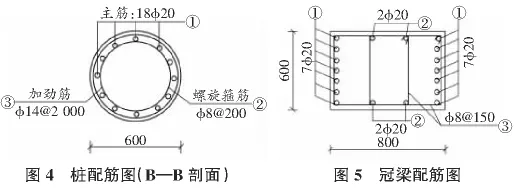

灌注樁樁頂標高為 -3.0 m,樁底標高 -21 m,有效樁長18 m,樁徑600 mm,間距1.0 m,混凝土強度C30。灌注樁頂部設寬×高=600 mm×800 mm的冠梁,將灌注樁連接成整體。灌注樁配筋見圖3,圖4,冠梁配筋見圖5。

4.1.2 灌注樁施工方法

灌注樁采用回轉鉆機泥漿護壁成孔,兩次換漿法清孔成孔工藝。按間隔跳打(鉆)的次序進行施工。

樁位測放:施工前,根據樁位圖測放灌注樁樁位,樁位偏差不大于10 mm。

埋設護筒:護筒采用內徑為620 mm的鋼護筒,埋設位置應準確、穩定。

鉆機就位、鉆孔:就位時,鉆機必須平整、穩定,確保鉆進過程中的鉆桿垂直度小于1%。采用原土造漿保證孔壁穩定。

清底換漿:鉆孔完畢后,提升鉆頭距孔底10 cm~20 cm,不進尺,繼續循環,以相對比重較低(1.05~1.15)的泥漿壓入,將孔內懸浮物、鉆渣等換出。清孔要保持孔內泥漿面不降低,防止縮孔、塌孔。在鋼筋籠入孔與安放導管后混凝土灌注前,對孔底二次清孔。

鋼筋籠制作、吊放:鋼筋籠分兩節成型,采用半圓支承架制作成型,保證籠的圓度。在鋼筋籠主筋上綁混凝土墊塊保證保護層厚度。鋼筋籠用吊車吊放,節間采用單面焊連接,搭接長度不小于10d。鋼筋籠應垂直緩慢入孔,防止碰撞孔壁。

安放導管:導管采用內徑250 mm的法蘭式鋼式導管。

灌注混凝土:混凝土要有良好的和易性,入孔坍落度宜為18 cm~22 cm。開澆時,料斗和導管內混凝土應不小于2 m3。導管下口至孔底間距為0.3 m~0.5 m。混凝土充盈系數應控制在1.2~1.5之間。提升導管時,要避免碰動鋼筋籠。

4.2 高壓旋噴樁止水帷幕施工

4.2.1 高壓旋噴樁設計

高壓旋噴樁止水帷幕樁徑600 mm,單排樁,樁頂標高為-3.5 m,樁底標高為-12.5 m,有效樁長9 m,水泥用量200 kg/m,相鄰兩樁重合200 mm進行復打。

4.2.2 高壓旋噴樁施工方法

旋噴樁高壓漿液壓力為20 MPa~28 MPa,壓縮空氣壓力為0.7 MPa,注漿管提升速度為 6 cm/min~12 cm/min,旋轉速度8 rpm ~12 rpm,灌入漿液比重 1.5 ~1.6,返漿比重1.2 ~1.3。

測放樁位:施工前,根據樁位圖測放旋噴樁樁位。

鉆機就位:就位時,對樁機進行調平、對中,調整樁機垂直偏差小于10 mm。

引孔鉆進:鉆機施工前,應先在地面試噴,試運轉正常后,開始引孔鉆進。鉆孔垂直度誤差小于0.3%。

插入高噴管:引孔至設計深度后,拔出巖芯管、插入注漿管。為防止泥砂堵塞噴嘴,要邊射水邊插管,水壓不得超過1 MPa;高壓水噴嘴用塑料布包裹防泥土進入管內。

旋噴提升:噴射時,先應達到預定的噴射壓力,噴漿后再逐漸提升旋噴管,以防扭斷旋噴管。鉆桿的旋轉和提升應連續進行,不得中斷。為提高樁底端質量,在樁底部1.0 m范圍內適當增加鉆桿噴漿旋噴時間。在旋噴提升過程中,可根據不同的土層,調整旋噴參數。

鉆機移位:旋噴提升到設計樁頂標高時停噴,提鉆頭,清洗注漿泵及輸送管道,然后鉆機移位。

4.3 基坑降水

為節約工期,提早開挖,在基坑內設2口、基坑外設4口深井進行降水。

4.4 支撐結構

為增強支護效果,在基坑內設置直徑400 mm,水平間距4 m的鋼管頂撐,垂直布置三道。在基坑開挖過程中,邊挖邊頂撐。

5 結語

1)通過以上多種方案的比選,不難得出,采用鉆孔灌注樁與高壓旋噴樁復合基坑支護方式是最適合本工程的支護方式。該支護方式突破了連鑄廠房凈空高度的限制;泥漿量少、占地小;施工振動小,對廠房生產設備無影響;對地基土沒有擠土影響,對廠房柱基礎不構成安全威脅。施工成本大大的下降,節約了業主寶貴的建設資金的投入,一舉多得。

2)通過基坑變形監測結果及對周邊環境情況的調查表明,整個施工過程中基坑始終處于穩定狀態,基坑周邊未發生任何不良環境地質問題。太鋼新煉鋼改造工程采用鉆孔灌注樁和高壓旋噴樁復合基坑支護方式施工取得了圓滿成功。

3)該復合基坑支護技術施工簡便,質量有保障,造價低廉,對小規模深基坑支護工程,有較好的適用價值和推廣前景。

[1]JGJ 120-99,建筑基坑支護技術規程[S].

[2]劉建航,侯學淵.基坑工程手冊[M].北京:中國建筑工業出版社,1997.

[3]蔡鴻潔,許翠霞,李 濤.基坑支護方案優化[J].山西建筑,2009,35(18):91-92.