基于脂潤滑的混合陶瓷球高速主軸軸承早期失效試驗

李松生,黃曉,李東烥,周鵬,陳斌

(1.上海大學 機電工程與自動化學院,上海 200072;2.大連大友高技術陶瓷有限公司,遼寧 大連 116600)

隨著先進制造技術的不斷發(fā)展和機床對提高效率、速度的日益追求,各種機床主軸的轉速越來越高[1]。由于軸承設計分析技術與制造技術的發(fā)展,脂潤滑的混合陶瓷球高速主軸軸承所能達到的極限轉速和速度參數Dmn值不斷提高[2],迎合了機床等在高速方面的需要,與油霧或油氣潤滑的全鋼軸承相比,不僅使用方便,而且污染小并能節(jié)約能源,目前在高速精密數控機床中得到了廣泛應用[3],大有替代油霧或油氣潤滑全鋼軸承的趨勢。但是由于在實際使用過程中,數控機床中主軸需要頻繁和快速啟停,以期減少輔助時間、達到提高效率之目的,主軸軸承常常出現早期失效現象。因此,研究脂潤滑的混合陶瓷球高速主軸軸承出現早期失效的原因和尋求相應的解決對策,就顯得十分迫切和重要。

針對高速主軸軸承的早期失效現象,不少學者進行了多方面的探索和研究。文獻[4-5]認為高速工況下軸承內的熱量不能有效地散發(fā)會導致軸承因溫升過高而發(fā)生早期失效;文獻[6]認為高速球軸承早期失效的主要原因是擦傷、磨損以及接觸軌跡不穩(wěn)定;文獻[7]認為高速軸承早期失效的主要原因是保持架運動不穩(wěn)和發(fā)生破壞;文獻[8]認為高速軸承早期失效是由保持架引導面嚴重磨損所致,而非球在套圈溝道上的接觸疲勞所致;文獻[9]認為軸承過熱時滾動體與保持架的間隙變小而產生的應力集中所導致的保持架斷裂,會引起軸承的早期失效;文獻[10]認為軸承在非穩(wěn)定狀態(tài)下高速運轉時,滾動體和保持架的碰撞和沖擊加劇,導致軸承更容易失效;文獻[11]通過現場使用壽命試驗證實,高速磨頭軸承早期失效的主要原因是保持架的磨損;文獻[12]認為高速主軸軸承失效的主要形式是保持架的損壞,而損壞的原因主要是保持架的磨損及滾動體對保持架的沖擊等等。

下文針對脂潤滑的混合陶瓷球高速主軸軸承的工作特點,進行了早期失效試驗研究,以分析探討其具體原因,并尋求相應的預防措施和解決對策。

1 試驗方法

采用如圖1所示的120GS51高速電主軸作為試驗裝置,電主軸最高工作轉速為51 000 r/min,輸出功率為4.5 kW,其前、后支承軸承的型號為B7005C,并通過軸向圓柱螺旋彈簧對軸承施加軸向預載荷;電主軸的外殼中有冷卻水通道,通過循環(huán)水對內裝電動機的定子進行冷卻;電主軸的運轉通過變頻器驅動,改變變頻器的輸出頻率即可實現電主軸的調速。為了在試驗時對被試軸承的溫升進行監(jiān)測,在靠近各軸承外圈的軸承座上開有軸向小孔,以便放置測溫元件。

1—前支承軸承;2—電動機轉子;3—電動機定子;4—彈簧;5—后軸承座;6,8,13,15—測溫孔;7—后蓋;9—后支承軸承;10—冷卻水腔;11—外殼3;12—前軸承座;14—轉軸

為了達到試驗目的,試驗時電主軸前、后軸承均采用2套軸承平行配置(即DTA)的方式,并且采用脂潤滑,潤滑脂為NDU15高速高性能潤滑脂;試驗軸承為國內某品牌的B7005C/P4精密混合陶瓷球高速主軸軸承。

試驗系統原理如圖2所示,電主軸由DELTA變頻器直接驅動;在電主軸前、后各套軸承外圈附近的測溫孔內放置熱電偶元件,以便隨時監(jiān)測被試軸承外圈部位的溫升;在電主軸外殼表面靠近前、后軸承的部位各放置一個加速度傳感器,將采集到的振動信號傳送至B&K聲學/振動分析系統,監(jiān)測運行過程中電主軸的振動信號;另外,通過變頻器本身面板電流顯示功能,監(jiān)測運行過程中電主軸內裝電動機的輸入電流,并將其作為判斷被試軸承運行狀態(tài)的依據之一。

圖2 試驗系統原理圖

試驗時電主軸轉速從6 000到48 000 r/min逐步升高,電主軸在每一種轉速下均累計運行一定時間,并且進行一定次數的快速啟停試驗,以模擬實際工況條件和考察被試軸承發(fā)生早期失效的狀況。為了獲得可靠和充分的試驗數據,在同樣的安裝狀態(tài)和同樣的運行工況等條件下,對同樣型號的被試軸承進行了多組試驗,并且每天的開、關機時間均固定不變,直至該組軸承發(fā)生咬死,振動突然變大,或溫升超過80 ℃,即認為被試軸承失效。

2 試驗結果及分析

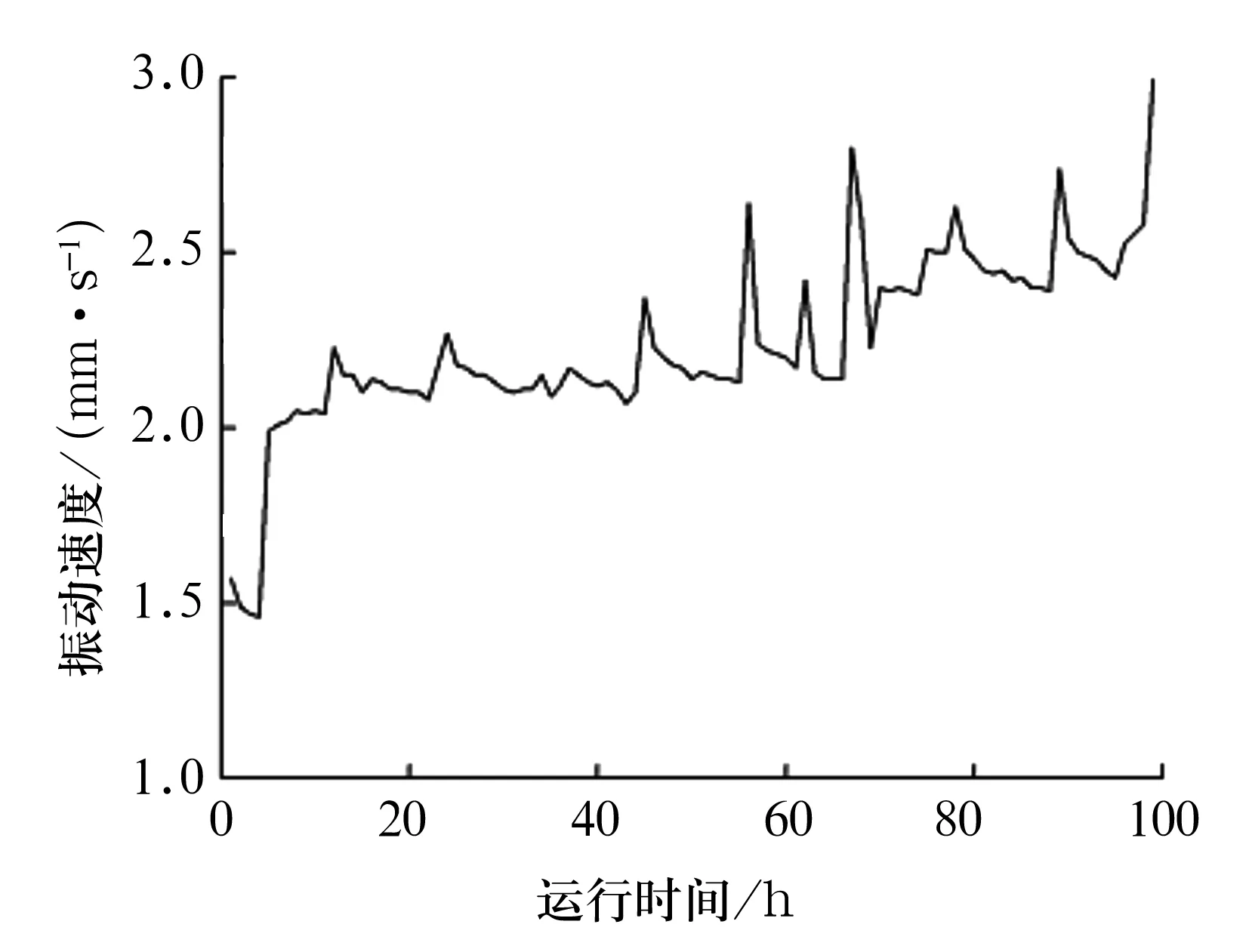

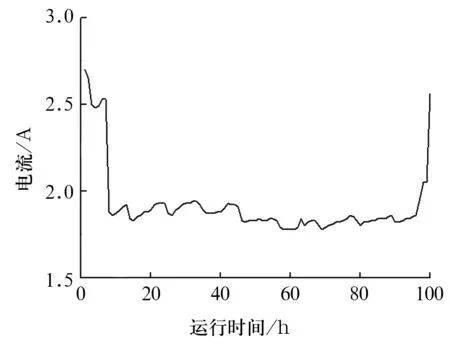

總共試驗了4組8對軸承,圖3~圖5所示為其中同一組軸承試驗過程中的一套軸承外圈附近的溫升、電主軸的振動和電主軸內裝電動機電流的變化情況。從圖3~圖5可以看出,在軸承運行臨近失效之前的時刻,軸承外圈的平均溫升值、電主軸振動速度值和電主軸內裝電動機的輸入電流值均出現明顯上升趨勢,因此可以將此作為判定軸承是否失效的輔助依據。

圖3 試驗軸承溫升變化情況

圖4 試驗軸承振動變化情況

圖5 試驗軸承電流變化情況

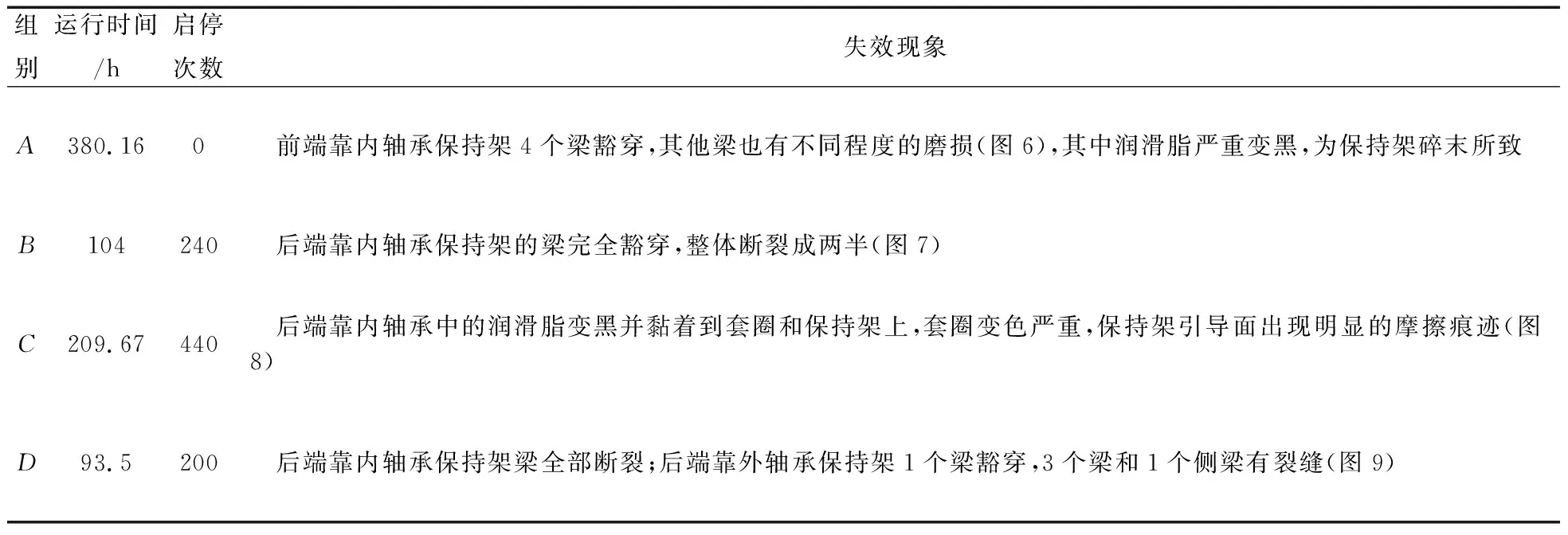

試驗結果及失效軸承狀態(tài)匯總見表1,從中可以明顯看出,高速條件下脂潤滑的主軸軸承發(fā)生早期失效的現象多數是由保持架的損壞所致(圖6~圖9),并且多為保持架部分兜孔之間的梁發(fā)生斷裂豁穿,甚至所有梁均發(fā)生斷裂豁穿,使保持架整體從梁處沿周向裂為兩半(圖7)。對發(fā)生失效軸承的套圈溝道和球表面進行顯微分析,結果均未發(fā)現明顯的磨痕、剝落或其他損傷等破壞現象,進一步證實軸承早期失效為保持架損壞所致。

表1 各組試驗軸承失效情況

圖6 A組前端軸承之一

圖7 B組后端軸承之一

圖8 C組后端軸承之一

圖9 D組后端軸承之一

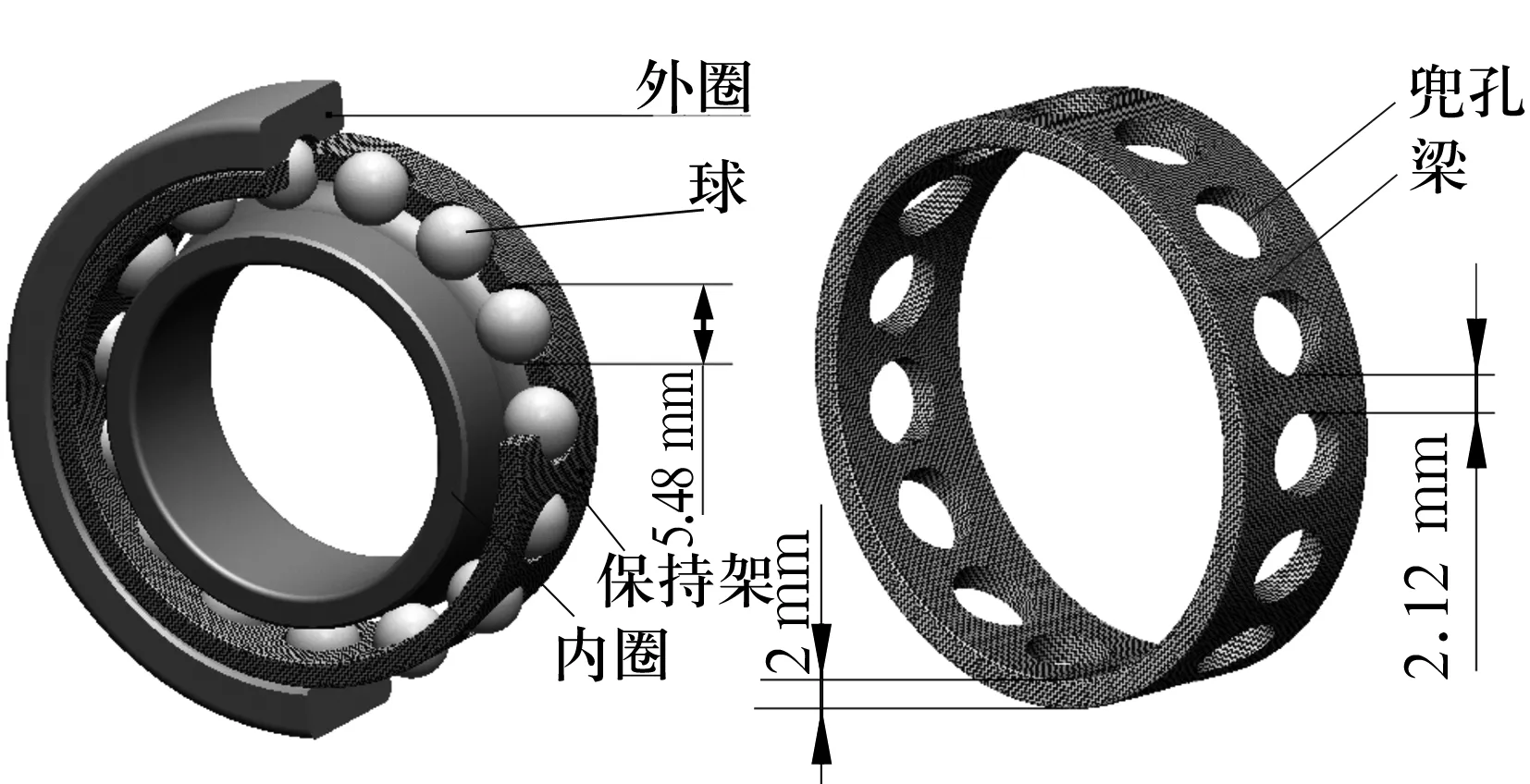

對于混合陶瓷球高速主軸軸承,在結構和運行等方面有以下特點:(1)為減少高速時球的離心力等慣性效應的影響和便于達到較高的極限轉速,并且獲得較大的支承剛度等高速性能,多采用數量較多、直徑較小的球,即“小球密珠型”結構,因此保持架不僅因徑向厚度受到限制往往很薄,而且相鄰兩兜孔之間的梁尺寸很小,是保持架強度最弱的部位(圖10),例如上述被試的主軸軸承,球徑小(5.48 mm),球數多(15粒),而保持架的徑向厚度為2 mm,梁沿周向的最窄處僅為2.12 mm,因此,梁最小截面面積非常小;(2)在快速啟停過程中,保持架的角加速度往往達到很大的值(如3 000 rad/s2),該加速度是通過球對保持架兜孔間梁的周向側面進行直接沖擊和擠推作用而實現的,因此保持架相鄰兩兜孔之間梁的周向側面會受到球頻繁而劇烈的沖擊、滑磨和擠壓作用,而且啟停時間越短,加速度越大,保持架兜孔梁的周向側面所受到球的沖擊和擠推力也越大;(3)在高速運行過程中,外部載荷的不均勻會導致軸承運行速度和保持架本身動力學狀態(tài)的不斷變化,使得保持架相鄰兩兜孔之間梁的周向側面也會受到球與運轉方向同向或反向的頻繁而劇烈的碰磨和擠壓作用;(4)相對油霧或油氣潤滑,脂潤滑軸承內部不僅工作溫度較高,而且由于潤滑脂的黏度遠高于潤滑油的黏度,考慮保持架與引導套圈之間的相互作用,導致快速啟停過程中保持架受到的切向阻力較大,使得保持架兜孔間梁的周向側面所受到的沖擊和擠推力較油霧或油氣潤滑的更大;(5)為了減輕質量,降低高速時的慣性效應,高速主軸軸承的保持架均采用酚醛壓布等密度較小、強度較高的輕質非金屬材料,但這些材料的耐磨性和強度與鋼等金屬材料相比要差。因此,保持架的損壞是脂潤滑的混合陶瓷球高速主軸軸承發(fā)生早期失效的最主要原因;而保持架強度最弱、受力條件最惡劣的兜孔之間梁的斷裂豁穿是最易出現的現象之一。

圖10 高速主軸軸承及保持架結構示意圖

3 結論

(1)脂潤滑的混合陶瓷球高速主軸軸承早期失效的最主要原因之一,是保持架兜孔之間梁的斷裂豁穿破壞。

(2)頻繁的快速啟停所引起的沖擊振動、劇烈磨損和高速條件下較高的工作溫度是導致軸承保持架兜孔之間梁發(fā)生斷裂豁穿破壞的主要原因。

(3)由于保持架材料和幾何結構等方面的原因,其兜孔之間梁是保持架受力最大、強度最薄弱、最易出現破壞的部位,因此,在對軸承和保持架進行動力學狀態(tài)分析研究的基礎上,除研究和采用更高強度、更小質量密度的材料外,對保持架的各部位進行強度分析,并采取相應的措施,設法改進保持架的幾何結構,研究合適的球徑與保持架兜孔直徑匹配比,設法增加兜孔之間梁的強度,是提高保持架性能、避免軸承發(fā)生早期失效的重要途徑。