大型軸承套圈高溫滲碳工藝試驗

尤紹軍,孫茂林,楊春泉

(瓦房店軸承集團有限責任公司,遼寧 瓦房店 116300)

1 概述

滲碳溫度每提高50 ℃,滲碳速度可以提高近1倍,因此,對滲碳層較厚的大型軸承套圈、齒輪及齒輪軸等滲碳零件,適當提高滲碳溫度,可以極大地縮短滲碳時間,提高滲碳效率,降低生產成本。但滲碳溫度過高,易損壞滲碳爐和滲碳工裝,墊傷滲碳零件,使滲碳零件晶粒粗大,力學性能降低。

文獻[1]對高溫滲碳技術進行了系統研究,結果表明,短時間高溫滲碳(滲碳層深度不大于2 mm)不會使滲碳零件晶粒粗大,力學性能降低。長時間高溫滲碳(滲碳溫度高于1 000 ℃,滲碳層深度大于2 mm)會使滲碳零件晶粒稍許長大,但力學性能并未降低,經過1 000 ℃高溫滲碳,850 ℃二次淬火和180 ℃回火后,所有鋼種均保持細晶粒,力學性能不比常規滲碳低,許多數據甚至超過常規滲碳。而且可以極大地提高滲碳速度,節能、降耗,縮短生產周期[1]。

美國將高溫滲碳技術列為21世紀熱處理技術發展的重點項目,大力研究滿足高于1 000 ℃滲碳要求的滲碳設備、碳勢檢測和控制技術。國外一些企業在對滲碳層深度要求較高的大型軸承套圈、齒輪和齒輪軸等零件滲碳時,廣泛采用了滲碳溫度970 ℃左右的普通高溫滲碳,并開始采用1 000 ℃以上的真空和等離子高溫滲碳。

國內一些企業,也在滲碳層深度要求較高的大型齒輪、齒輪軸等零件滲碳時,采用滲碳溫度1 000 ℃以上的真空和等離子高溫滲碳。而國內軸承企業沒有大型真空和等離子滲碳爐,廣泛使用的是最高滲碳溫度為950 ℃的滲碳爐。大型軸承套圈滲碳時,采用滲碳溫度950 ℃以下的普通滲碳,滲碳時間長,效率低,生產成本高。我公司最近使用的TLON RQD-160/200TL大型井式滲碳爐,該爐設計最高使用溫度達1 050 ℃,理論上可以滿足970 ℃左右的滲碳工藝要求。下面使用該爐進行970 ℃滲碳工藝的試驗研究。

2 試驗

2.1 試驗設備

TLON RQD-160/200TL大型井式滲碳爐的功率為280 kW,最高使用溫度1 050 ℃,最大裝爐量6 500 kg,有效加熱區Φ1 600 mm×2 000 mm。其配備的STANGE SE-607控制系統不僅可以對溫度、碳勢及滲碳工藝過程進行一體化可變程序控制,而且通過運算自動確定滲碳和擴散時間,可以很好地控制工件的表面碳濃度、滲碳層碳濃度分布及滲碳層深度,對任何一種新產品、新工藝,操作人員只需要輸入目標溫度、目標碳勢和目標層深即可。采用氧探頭和紅外分析儀2套碳勢檢測系統,提高了碳勢檢測的準確性和可靠性。系統碳勢控制精度可以達到±0.05%。本試驗僅使用了紅外分析儀測控系統。

2.2 試樣和裝爐方式

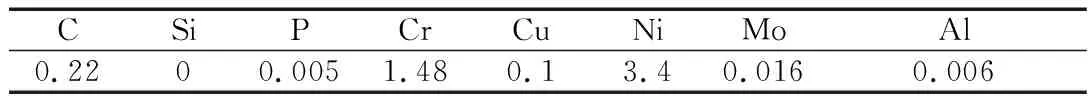

爐內裝入2個試樣(1#,2#),試樣材料為G20Cr2Ni4A,化學成分見表1,試樣尺寸(外徑×高度)為Φ25 mm×30 mm。為了增加裝爐量,爐內裝入廢套圈,廢套圈墊墊片摞放在滲碳架上,試樣用鐵絲拴掛在套圈上,吊入爐內。

表1 試樣化學成分(質量分數) %

2.3 試驗方法

試驗工藝流程:裝爐→升溫→滲碳→淬火→清洗→高溫回火→二次淬火→低溫回火。

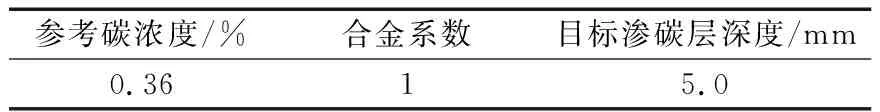

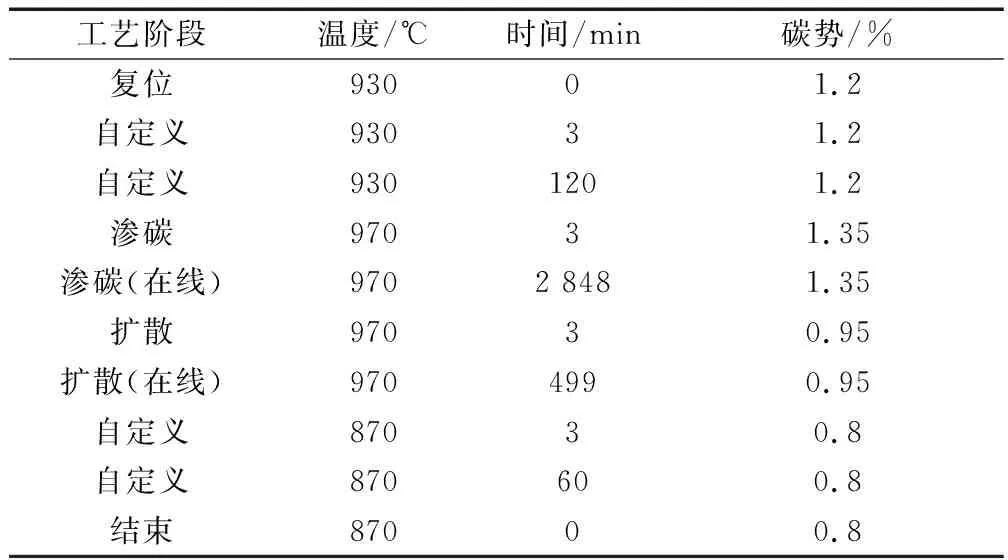

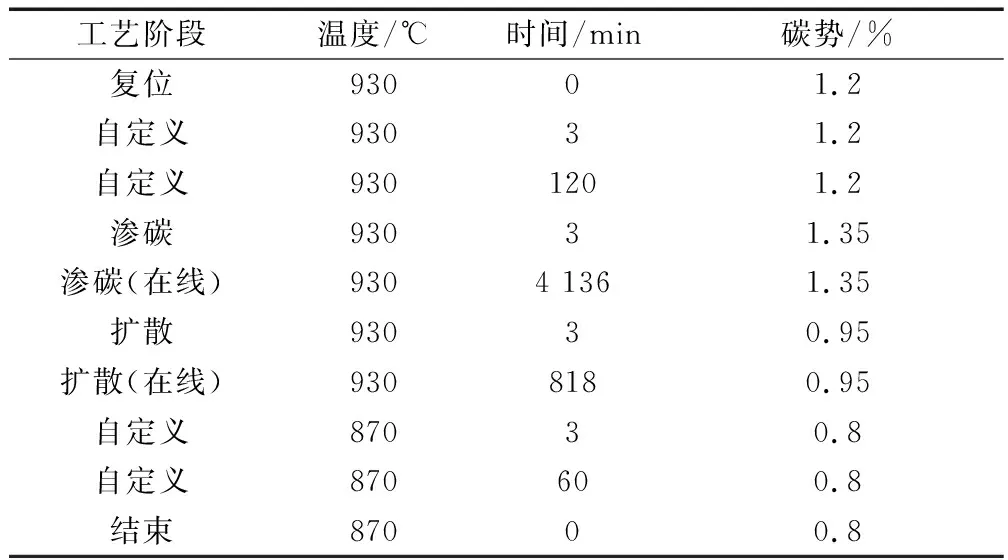

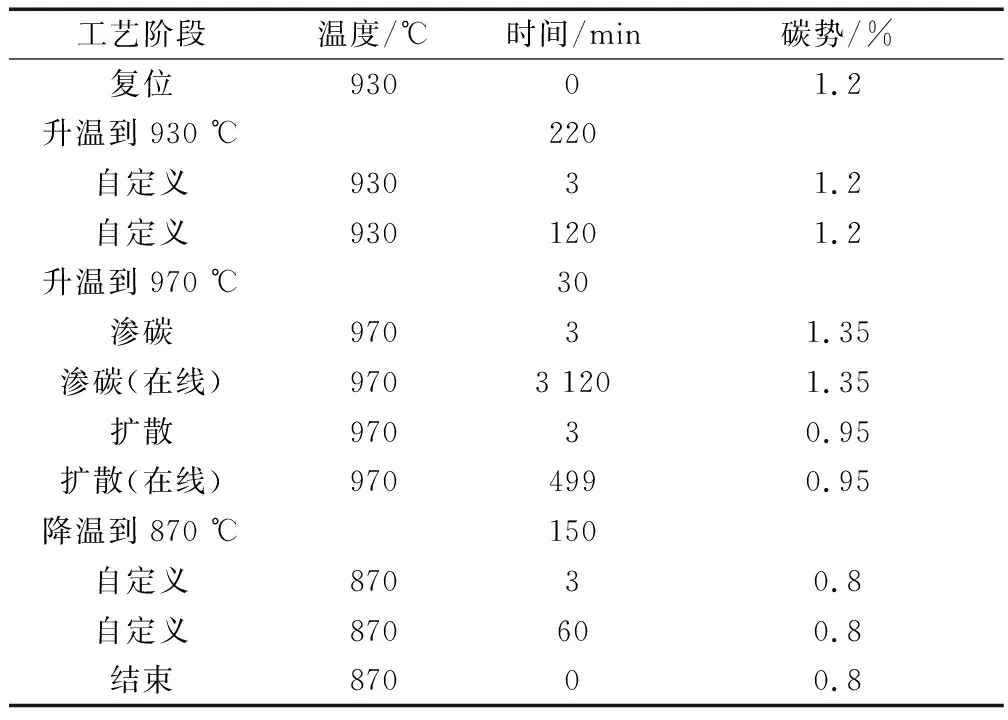

滲碳工藝額定值見表2;高溫滲碳試驗工藝見表3;正常滲碳工藝見表4。表3和表4內的滲碳和擴散時間通過運算自動確定。

表2 滲碳工藝額定值

表3 高溫滲碳工藝

表4 正常滲碳工藝

高溫回火:650 ℃×12 h,出爐空冷;二次淬火:800 ℃×0.6 h,出爐空冷;低溫回火:160 ℃×3.0 h。

1#試樣檢驗高溫回火、二次淬火組織和硬度及硬度梯度;2#試樣剝層檢驗碳濃度梯度。

2.4 試驗結果及分析

(1)滲碳爐運行正常,無故障,證明可以滿足970 ℃左右的滲碳工藝要求,滲碳架無明顯的損壞,套圈端面有輕微墊傷。

(2)實際的滲碳工藝過程見表5。

表5 實際高溫滲碳工藝

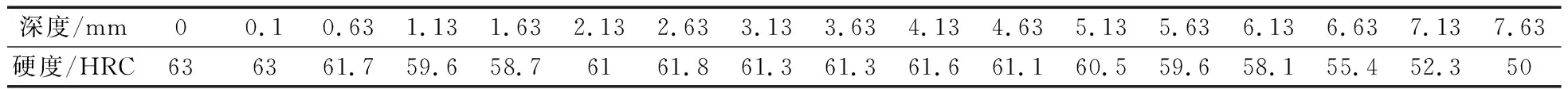

(3)1#試樣二次淬火硬度及硬度梯度見表6(表中深度為距表面距離,下同)。

(4)2#試樣剝層檢驗碳濃度梯度見表7。

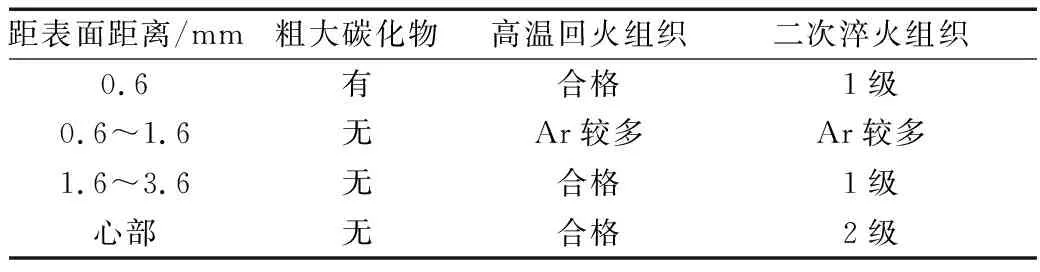

(5)1#試樣檢驗高溫回火、二次淬火組織見表8。

提高滲碳溫度到970 ℃對滲碳爐和滲碳架的損壞情況需在生產中進一步驗證,套圈端面有輕微墊傷,裝架時應給套圈墊較多墊片并適當控制堆放層數。

表6 1#試樣二次淬火硬度

表7 2#試樣碳濃度分布

表 8 1#試樣高溫回火和二次淬火組織

由表5可知,實際滲碳時間延長了4.5 h,這是由于漏氣紅外分析儀測控系統對碳勢檢測不準確,檢測碳勢只有0.9%,無法達到1.35%的設定碳勢,SE-607控制系統對滲碳工藝過程進行了自動修正所致。

1#試樣滲碳層深度為7.63 mm,是由于二次淬火心部硬度較高及試樣曲率較大,滲碳速度較快所致;1#試樣距表面0.6 mm內有粗大(網狀)碳化物,距表面0.6~2.2 mm內殘余奧氏體Ar較多,這是由于該處碳濃度較高(1.07%~1.19%)所致,只要將碳濃度控制在1.05%以下,即可以消除。其余高溫回火、二次淬火組織均良好,說明提高滲碳溫度到970 ℃對高溫回火、二次淬火組織無明顯不良影響。

2#試樣滲碳層深度為6.15 mm,比目標滲碳層深度5.0 mm多1.15 mm;2#試樣距表面2.7 mm內碳濃度均高于0.95%的目標值,最高達1.19%,這些是由于SE-607控制系統計算滲碳層深度時,沒有考慮滲碳工藝過程自定義段和升降溫度階段對滲碳層深度的影響,且滲碳時間延長了4.5 h所致。

由表2、表3和表5可見,對目標滲碳層深度5.0 mm的滲碳過程,滲碳溫度由930 ℃提高到970 ℃,滲碳時間縮短約32%,即27 h。

因試驗中只用了紅外分析儀測控碳勢,從而影響了碳勢檢測的準確性和可靠性。

3 生產驗證

通過恢復采用氧探頭和紅外分析儀2套碳勢檢測系統并嚴格規范定碳操作,保證碳勢檢測和控制的精度達到±0.05%。通過修正STANGE SE-607控制系統的參數,把滲碳層深度實際值和目標值的偏差控制在±10%以內,完全滿足軸承套圈各項滲碳技術要求。

自2007年10月起,我公司的大型軸承套圈全部采用高溫滲碳工藝,共生產300多爐次,經檢測產品全部合格,滲碳時間平均縮短30%以上,各種費用減少約30%,生產率提高30%,取得了顯著的經濟效益。

4 結論

(1)TLON RQD-160/200TL大型井式滲碳爐可以滿足970 ℃的高溫滲碳工藝要求。

(2)將試樣滲碳溫度由930 ℃提高到970 ℃,二次淬火處理后,各項性能均可達到標準要求,縮短滲碳時間約32%。