滬杭高速鐵路16 800 t上承式拱橋轉體施工關鍵技術

■ 王亞美

1 工程概況

滬杭高速鐵路跨越杭州市江干區石大公路,為(88.8+160+88.8)m自錨上承式混凝土拱橋,采用拱墩基礎固結、拱梁固接。拱肋采用拋物線線形,矢跨比為1/6。邊、中跨拱肋拱頂截面高4 m,拱腳截面高6 m,拱肋橫向寬8 m,采用單箱單室截面。拱肋上設置3個拱上立柱,支承(20+22+22+20)m連續梁。連續梁邊跨采用變截面,梁端截面高4 m,跨中截面高3 m。大橋采用旁位支架現澆形成單T拱,而后水平轉體合龍形成整體的施工方案。轉體角度26°,單個轉體結構長158 m,寬7.5 m,重16 800 t,轉體質量目前在世界同類型橋梁中居第一。

2 轉體結構設計簡介

轉體系統主要由球鉸、下滑道、撐腳、砂箱、轉體牽引和助推反力座、轉體牽引索及動力系統組成。動力系統包括牽引系統和助推系統。

轉體所用鋼球鉸對應球體半徑8.0 m,球面水平投影直徑4.0 m,上下球鉸之間填充四氟乙烯滑塊。環形滑道設計直徑10 m,上轉臺設計直徑12 m。轉臺內預埋牽引索2束,單束采用19根φ15.2 mm高強度、低松弛鋼絞線。沿環道環線均勻布置6對鋼撐腳、6組砂箱,并沿環道線內外側面布置軸向微調反力座。

3 轉動方案

對單個轉體進行稱重試驗,按試驗結果進行合理配重。將牽引索按順序均勻排列并臨時固定在轉臺周邊,利用專用千斤頂對牽引索進行預緊。安裝QDCL2000型連續頂推千斤頂、YTB液壓泵站及LSDKC-8型主控臺,組成整套轉體動力系統后進行試轉,實際測定動靜摩擦阻力系數及轉體過程中慣性影響系數。確認無誤后開始連續轉體,轉體到位前利用轉體系統的手動功能緩慢就位,準確調整軸線位置及合龍口兩側標高后對鋼撐腳與環道臨時固結,并在3個合龍口間采用臨時固結措施,確保結構穩定。

4 施工重點及難點

4.1 轉體結構安裝及精度控制

轉體結構安裝順序:在澆筑承臺第一層2.5 m高混凝土前安裝球鉸、滑道定位架預埋板,澆筑強度達到25%后安裝球鉸及滑道定位骨架,安裝助推座、牽引座鋼筋、下球鉸及滑道鋼板,綁扎下球鉸及滑道鋼筋,澆筑下球鉸及滑道混凝土,下球鉸混凝土強度達到90%,張拉Z1、H1索,并壓漿封錨,安裝上球鉸、撐腳,澆筑上球鉸及轉臺混凝土,等轉體到位后澆筑上承臺混凝土封鉸。

4.1.1 安裝滑道、下球鉸

球鉸分上、下球鉸和定位骨架,安裝位置是否準確主要由下球鉸安裝精度控制。安裝時首先下承臺施工2.5 m高,混凝土頂標高為球鉸定位骨架底標高。施工同步預埋定位鋼板,確保球鉸定位骨架安裝牢固,便于球鉸精度控制。下層混凝土強度達到25%后,利用預埋件安裝滑道骨架和下球鉸骨架,要求骨架頂面相對高差不大于5 mm。骨架中心和球鉸中心重合,與理論中心偏差不大于1 mm。骨架與埋件焊接牢固,進行復查無誤后安裝下球鉸。為確保球鉸安裝精度,下球鉸與支架連接采用M20×0.5 mm細牙螺桿,參照全站儀調平對中方式,調節下球鉸至滿足要求。

4.1.2 安裝滑塊及上球鉸

下球鉸球面上安裝有聚四氟乙烯復合滑塊,轉體過程中,16 800 t質量主要落在滑塊上。滑塊安裝前,先將下球鉸球面及滑塊安裝槽清理干凈。將廠家調配過的滑塊由中間向邊緣逐排對號入座安裝。為保證滑塊安裝牢固,安裝時可借助橡皮錘敲擊。安裝完成后,采用特制樣板復查滑塊頂面是否處于同一球面。確認無誤后,在下球鉸球面涂黃油四氟粉。吊起上球鉸,清理球面雜物后涂上黃油四氟粉,緩慢放下與下球面對中,精確調好后,將轉動軸涂上黃油四氟粉,插入上下球鉸軸套,并通過臨時限位裝置進行固定,將上下球鉸用膠帶密封,防止雜物進入。

4.1.3 安裝撐腳、臨時砂筒及牽引索

撐腳、臨時砂筒及牽引索位于上轉盤,上轉盤施工前需安裝好。

(1)撐腳安裝。每個轉體下設6個撐腳,每個撐腳由2根直徑0.9 m焊在扇形鋼板上的鋼管組成,撐腳內填充無收縮C50混凝土。撐腳主要是防傾覆并與球鉸構成3點支撐,保證轉體平穩,同時也是轉體起動時助推的著力支點。因此,撐腳的安裝精度要求較高。安裝時,撐腳與滑道鋼板間預留10 mm間隙,以薄砂箱墊緊。精確控制撐腳的相對位置,根據撐腳與梁體的對應關系確定撐腳的安裝位置,以滿足卸架后梁體的平衡。

(2)臨時砂筒安裝。拱肋現澆施工中,兩側拱肋不可能完全同步對稱施工。為抵抗不對稱或不同步施工引起的球鉸偏載,在每2個永久撐腳間設置4個臨時砂筒,對上、下轉臺進行臨時錨固。每個轉體需要砂筒24個,砂筒采用直徑680 mm、壁厚14 mm的無縫鋼管制作,內填石英砂。砂筒與永久撐腳同步安裝,在拱肋支架拆除后永久撐腳脫空前拆除。砂箱的堅固性確保其承載力,砂粒的干燥保證御載時能順利流出。砂箱進行預壓,減少砂箱的塑性變形。拱肋支架現澆過程中,對臨時砂筒進行應力檢測,以確保拱肋施工安全。

(3)牽引索的安裝及保護。牽引索由19根φ15.24 mm鋼絞線組成,一端預埋在轉臺內,為轉體提供牽引力。牽引索的錨固端采用P錨,計算錨固長1.2 m,實際按1.5 m埋設。出口處采用平滑設計,不留死彎。牽引索中心與牽引座中心對中,2條牽引索高度一致,有各自索道,互不干擾。牽引索應預留足夠長度并考慮4 m的工作長度。安裝完成的牽引索應注意保護,特別注意防止電焊打傷或電流通過,注意防潮、防淋,避免銹蝕。

4.2 下球鉸混凝土施工

下球鉸混凝土支撐著整個上部轉體的質量,其灌注密實度、振搗等質量控制尤為關鍵。轉臺混凝土采用C50無收縮混凝土。由于下球鉸處鋼筋較密,灌注條件較差,混凝土需具備良好的流動性。澆筑時混凝土從球鉸的一邊向另一邊流動,利用球鉸球面的振搗孔進行振搗,振動棒從球鉸四周邊緣向里斜插使其流動。同時在球鉸頂面預設的振搗孔上插入振動棒振動,排出氣泡。混凝土從孔內溢出時觀察孔內混凝土,達到飽滿密實時封堵振搗孔。混凝土灌注完畢,及時清理下球鉸處污物并封閉保護。混凝土應進行收面和養生,待其強度達到50%后進行上球鉸安裝。同時,將助推反力座及牽引反力座一并澆筑完成。

4.3 轉動實施

4.3.1 轉體結構牽引力、安全系數

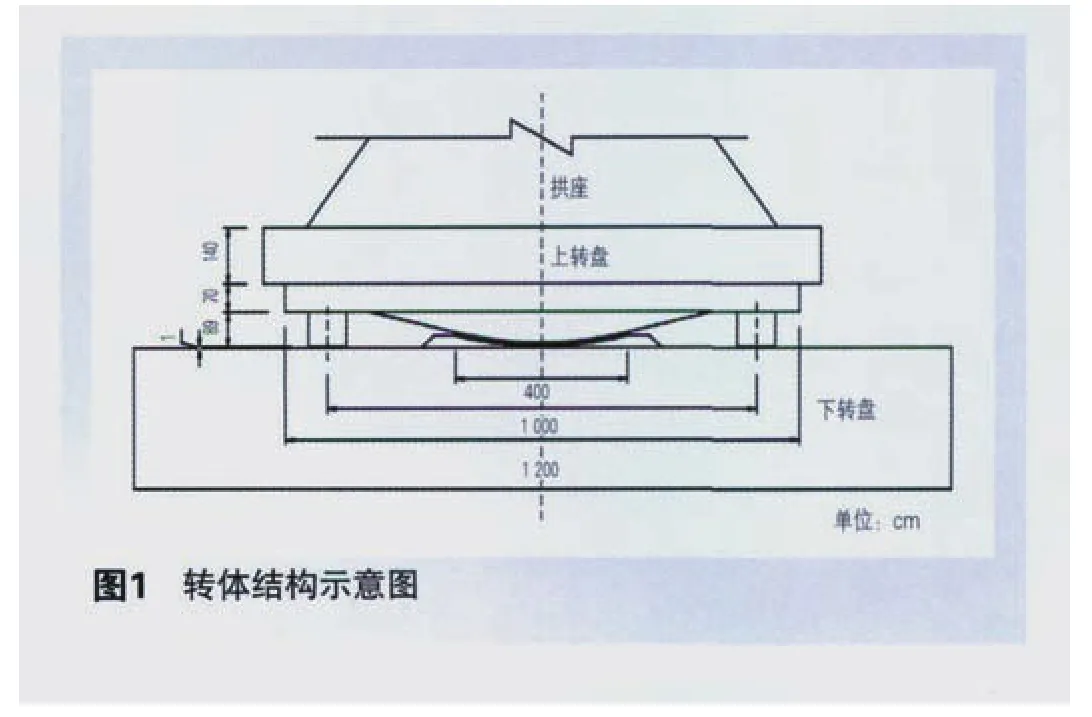

轉體結構見圖1。最小靜摩擦力矩M=22 400 kN·m,其中μ靜取0.1,μ動取0.06。理想狀態啟動時所需最大牽引力為1 867 kN,轉動過程中所需牽引力為1 120 kN。實際轉體中,轉動體系有可能不平衡,控制轉體結構偏向后側,使一個支撐腿接觸環道,控制該支腿最大支撐反力不超過2 000 kN,此時啟動力為1 927 kN,轉動牽引力為1 156 KN,牽引鋼絞線的安全系數為2.39。

4.3.2 轉體牽引助推系統、位控及微調系統

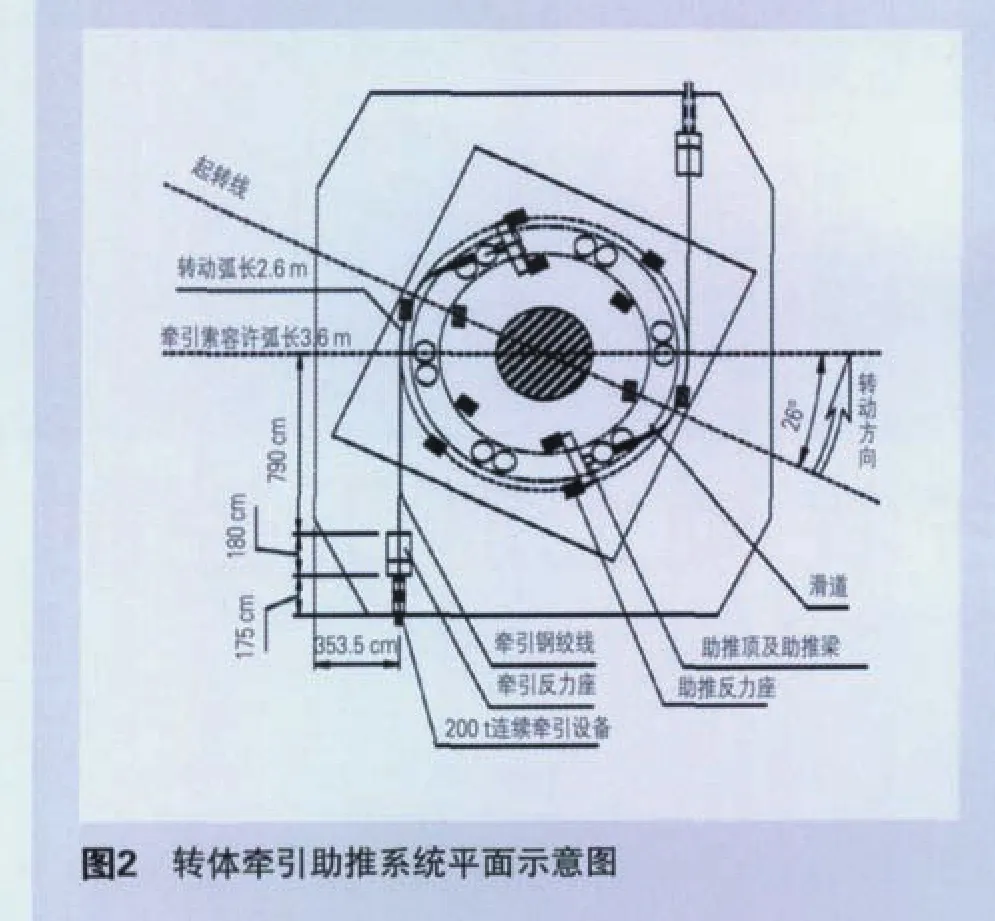

轉體牽引助推系統作為牽引系統工作不正常時的應急手段。轉體過程中,16 800 t質量只有球鉸一點支承。轉體結構中心高度21 m,上部轉體結構受外界條件或施工影響,易出現傾斜,必須設置位置控制系統。在轉體過程中及轉體就位后,對轉體懸臂端高程及軸線進行微小調整,需要設置微調系統。轉體牽引助推系統見圖2。

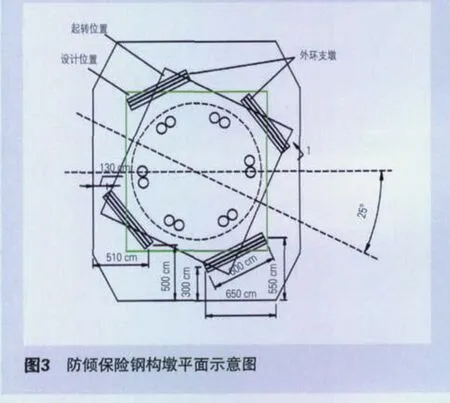

下球鉸承臺平面上4處設置外環輔助防傾保險鋼構墩(見圖3),其與上轉盤橋墩下平面間預留一定空隙。轉體過程中,如上部轉體結構發生傾斜,輔助墩起防傾保險作用。采用防傾千斤頂糾偏后,可繼續進行轉體。

4.3.3 稱重

在橋梁軸線豎平面內,由于球鉸體系制作安裝誤差和拱肋質量分布差異、一級預應力張拉程度差異,導致兩側拱段剛度和質量不同,產生不平衡力矩,造成懸臂端不同的下撓度。為保證轉體過程中體系平穩轉動,預先調整體系的質量分布,使其處于平衡狀態。稱重試驗步驟:在選定的斷面處安裝位移傳感器和千斤頂及壓力傳感器,將所有頂升千斤調整為設定的初始頂壓狀態,記錄壓力傳感器的反力值。千斤頂逐級加力,記錄位移傳感器的微小位移,直到位移出現突變,繪制出P-Δ曲線。重復以上試驗步驟,對轉體進行4次頂升試驗,確定不平衡力矩、摩擦阻力系數、偏心距,確定配重重量、位置及新偏心距。

4.3.4 試轉

試轉目的是核對理論計算的轉體啟動力、牽引力,確定點動慣性行走距離,為正式轉動提供參考。轉體拱橋試轉角度3o,試轉結果為啟動力:2×52 t(反算靜摩擦阻力系數為0.028);牽引力:2×45 t(反算動摩擦阻力系數為0.024);每分鐘梁端轉動距離93.4 cm;點動3 s,梁端慣性行走距離10.7 cm;點動2 s,梁端慣性行走距離6.7 cm;點動1 s,梁端慣性行走距離5 cm。

4.3.5 正式轉體

(1)啟動牽引力控制。根據試轉前確定的啟動牽引力T0,分級加載到位。第一步:千斤頂加載到對應牽引力600 kN等級;第二步:千斤頂加載到對應牽引力1 000 kN等級;第三步:千斤頂加載到啟動牽引力T0。

(2)轉體過程控制。轉體啟動后將動力系數調整到預計的牽引力,并使其在“自動”狀態下運行。核對實際轉動速度與預計速度的差值,確定“自動”狀態下的運行時間。在橋面中心軸線合龍前1.5 m,監控人員每10 cm向主控臺報告一次監測數據,合龍前20 cm,每1 cm報一次。合龍即將到位時,準確對梁的中軸線進行貫通測量,確保準確到位。

(3)就位控制措施。轉體前在轉臺上設置弧長及角度觀測標尺,轉體過程中進行觀測控制。根據試轉時確定的慣性大小,提前停止自動連續頂推,改為點動操作。利用助推反力座安裝限位裝置,防止過轉。

4.3.6 轉體后鎖定

轉體就位后迅速進行轉體結構調整,按先軸線后標高的原則進行調整。利用轉體牽引設備逐步將轉體軸線調整到位,軸線偏差控制在2 mm內;利用永久撐腳安裝限位裝置,限制結構轉動;調整標高、稱重、配重,標高控制兼顧中跨與邊跨,誤差控制在5 mm內。

標高和軸線調整符合要求后,立即進行上下轉盤的鎖定工作。利用永久撐腳與滑道、臨時砂箱的上半部與滑道鋼板、鋼板與槽鋼鎖定上下轉盤。