磷酸鐵鋰鋰離子電池SOC的電流脈沖探測

方獎獎,朱建新

(上海交通大學汽車電子技術研究所,上海 200240)

混合動力汽車(HEV)的電池組一般由多只單體電池串聯而成,單體電池間不可避免地存在內阻、端電壓及容量等參數的差異[1],電池組的整體性能以其中某只不一致性較大的單體電池為限制條件。目前應用較多的荷電狀態(SOC)檢測方法有開路電壓法[2]、內阻法、庫侖計量法、神經網絡法[3]和卡爾曼濾波法(擴展卡爾曼濾波法[4])等。開路電壓法簡單,但精度不高,且只適用于靜態檢測,不適合在線檢測;內阻法一般用于鉛酸電池和MH/Ni電池,由于內阻在循環過程中變化不大,內阻法用于判斷鋰離子電池組的SOC時,準確性較差;庫侖計量法通過計算電池組電流與時間的積分來計算SOC,相對比較穩定,也能保證一定的精度,但容易引起誤差的積累;神經網絡和卡爾曼濾波法考慮了電池組循環、電池老化及溫度等因素的影響,可提高SOC的檢測精度,但算法復雜,目前還沒有具體的應用,這兩種方法所需的數據也要依據電池電壓的變化才能得到較好的結果[5],因此也不能保證電池對SOC精度的要求。目前,有研究者通過對電池充放電特性的分析,用容量變化(ΔQ)與電壓變化(ΔU)之比ΔQ/ΔU對SOC進行修正[6],雖然能得到較滿意的結果,但只能作為SOC預測的輔助方法,不適用于整組電池組。

以上幾種方法僅適用于單體電池。車載動力電池組中電池單體的不一致性,導致了單體電池和電池組的SOC不同,有時甚至相差很大[7],因此,有必要研究一種簡單有效、動態預測電池組SOC的方法。本文作者結合動力電池的實際應用場景,進行了相應的脈沖實驗。

1 實驗

1.1 實驗電池

實驗電池是28/82/108S-Fe型鋰離子電池(咸陽產),正極材料為LiFePO4,實物如圖1所示。將90只8 Ah的單體電池串聯而成的電池組細分為6組,每組有15只單體電池。篩選出1組具有代表意義的電池組進行數據分析,各單體電池的內阻和容量接近。

圖1 實驗電池的實物圖Fig.1 The real figure of batteries for testing

1.2 實驗步驟

動力電池在HEV運行過程中為脈沖式充放電,因此結合實際使用條件,設計了脈沖式充放電步驟。

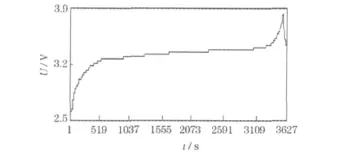

將15只單體電池分別以8 A放電至2.4 V,標定SOC為0;再以8 A恒流對整組電池充電,如有單體電池的電壓達到3.75 V,則標定整組電池SOC為100%,充電曲線見圖2。

圖2 電池組的8 A充電曲線Fig.2 8 A charging curve of batteries

重新將電池組放電至 2.4 V,再以 8 A充電 720 s,此時SOC約為20%,靜置20 min后,按以下步驟進行脈沖循環。

步驟a:以10 A電流放電10 s,靜置15 min;

步驟b:以20 A電流放電 10 s,靜置15 min;

步驟c:以40 A電流放電10 s,靜置 15 min;

步驟d:以5 A電流充電10 s,靜置15 min;

步驟e:以15 A電流充電10 s,靜置15 min;

步驟f:以25 A電流充電10 s,靜置15 min;

步驟g:以35 A電流充電10 s,靜置15 min;

步驟h:以45 A電流充電10 s,靜置15 min;

步驟i:以60 A電流放電10 s,靜置15 min;

步驟j:以50 A電流充電10 s,靜置15 min;

步驟k:以80 A電流放電10 s,靜置15 min;

步驟l:以10 A電流充電90 s,靜置15 min;

步驟m:以100 A電流放電 10 s,靜置15 min;

步驟n:以30 A電流充電40 s,靜置 15 min;

步驟o:以 118 A電流放電 10 s,靜置15 min;

步驟p:以8 A電流充電360 s;

重復上述步驟。

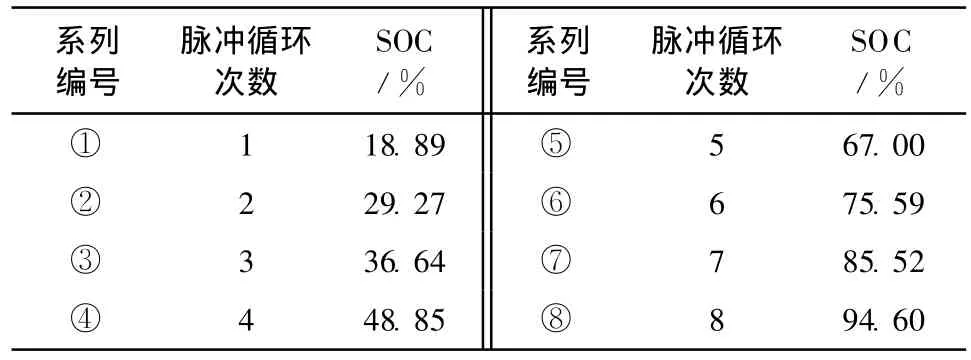

考慮到自制實驗設備的精度,各循環開始時(步驟p后、步驟a前)對應的SOC以實際電流積分計算,結果見表1。

表1 各循環開始時對應的SOCTable 1 SOC according to the beginning of each cycle

系列⑧中SOC達94.6%,已對電池產生了不可恢復的損害,反應很劇烈,因此后文不采用該系列。

2 實驗數據分析

計算極化電壓所用的電池模型是RC等效電路模型[8]。

2.1 電流加載前后的電壓變化

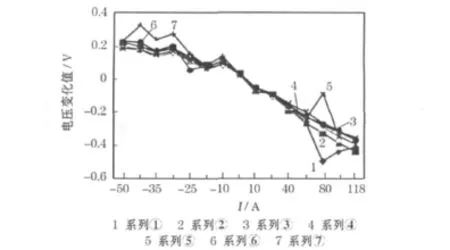

計算在不同系列SOC狀態下,不同電流加載前后的電壓變化值,設定充電時的電流為負值,放電時的電流為正值。篩選出的電池組一致性較好,因此計算中可采用整組電池的平均電壓。計算結果見圖3。

圖3 電流加載前后的電壓變化Fig.3 Change of voltage before and after the current loading

從圖3可知,在充電過程中,電流為35~45 A時電壓變化最明顯;在放電過程中,電流為80 A時電壓變化最明顯。

2.2 加載電流后的極化電壓恢復情況

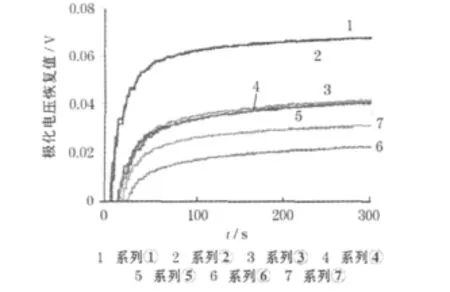

極化電壓是電池狀態估算的重要參數,計算不同SOC狀態下,不同電流加載后的極化電壓恢復值。在放電狀態下,主要考慮較低SOC的情況,因此選擇系列①和系列②的數據進行分析。不同放電電流下的極化電壓恢復值見圖4。

圖4 不同放電電流下的極化電壓恢復值Fig.4 Regained polar voltage under different discharge current

從圖4可知,當放電電流為80 A時,極化電壓的變化最明顯,因此考察在不同SOC狀態下,以80A電流放電的極化電壓恢復情況,結果見圖5。

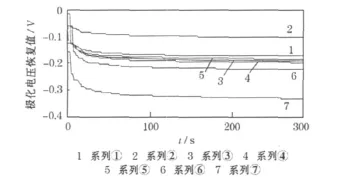

圖5 80 A放電電流下極化電壓恢復曲線Fig.5 Regained polar voltages under 80 A discharge current

從圖5可知,SOC較低時比SOC較高時更容易引起過放電,因此在放電過程中更應考慮低SOC的情況。

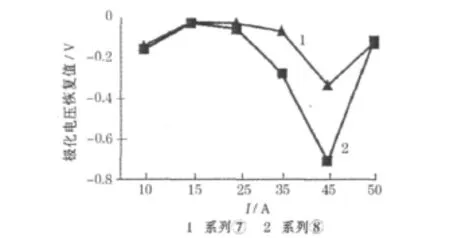

在充電狀態下,主要考慮較高SOC的情況,因此選擇系列⑦和系列⑧,分析不同充電電流下的極化電壓恢復情況,結果如圖6所示。

圖6 不同充電電流下的極化電壓恢復值Fig.6 Regained polar voltage under different charge current

從圖6可知,當充電電流為45 A時,極化電壓的變化最明顯,因此考察在不同SOC狀態下,以45 A電流放電的極化電壓恢復情況,結果見圖7。

圖7 45 A充電電流下極化電壓恢復曲線Fig.7 The regained polar voltages under 45A charge current

從圖7可知,SOC較高時比SOC較低時更容易引起過充電,因此在充電過程中更應考慮高SOC的情況。

3 驗證

選取實驗過程中以45 A充電電壓達到設置上限的某只單體電池和以118 A放電電壓達到設置下限進行分析,如圖8所示。

圖8 某只單體電池的充、放電曲線Fig.8 Charge-discharge curves of certain battery

計算可知,以35 A充電后,電池組的SOC約為70%。以 35 A的電流充電10 s,電壓達到3.70 V,但未達到設置上限 3.75 V,因此SOC顯示為70%左右,此時不能再以大電流充電,否則會如圖8a所示,以45 A充電,電壓很快突破3.75 V,達到4.00 V。如果用常規的限值方法,會將SOC標定為100%,但此時其他單體電池的SOC僅約70%,就會減少電池組的可用容量,影響電池組容量的計算。放電時也有同樣的結果,如圖8b所示,以118 A放電,電壓很快突破2.40 V,達到2.30 V。如果用常規的限值方法,會將 SOC標定為0%,但此時其他單體電池的SOC仍有約30%。

如果通過脈沖探測估算,在35 A充電、80 A放電時對各單體電池的極化電壓恢復程度進行計算,結果見圖9。

圖9 35 A充電、80 A放電電流下極化電壓恢復值Fig.9 Regained polar voltage under current of 35A charge and 80 A discharge

對比圖9a與圖6中的數據可知,此時該單體電池的SOC已達95%,不能再進行大電流充電;對比圖9b與圖7中的數據可知,此時該單體電池的SOC已在20%以下,不能再進行大電流放電。通過給整車控制器發送信息,限制大電流充、放電,同時通知均衡控制器開啟均衡,對該單體電池進行單獨充放電,就可以解決電壓不均衡所造成的過充、過放問題[9],還可使電池組的可用容量增加約20%,提高電池組的能量利用率。

4 結論

HEV的整車性能很大程度上依賴于動力電池,采集的電池數據量比較大。為了減輕電池管理系統的計算量,應選取影響最強烈的一組充放電電流來進行脈沖探測檢驗。

經試驗驗證,本文作者確定了以45 A充電電流和80 A放電電流為動力電池工作中要采集的電流脈沖,有效脈寬為10 s左右,有效采樣點為電池靜置15 min后的電流脈沖。大幅修正SOC會帶來很多不穩定的擾動,因此建議采用分步修正SOC的方法,并通知均衡控制器來開啟電池均衡模式,對反常電池進行充電或者放電,使之恢復到與大部分電池一致的電量狀態。此方法作為估算SOC的一種輔助方法,可在一定程度上修正SOC值,克服電池使用過程中出現的不一致性,可提高10%以上的電池組整體可用容量。

[1]HE Shi-pin(何仕品),ZHU Jian-xin(朱建新).鋰離子電池管理系統及其均衡模塊的設計與研究[J].Automotive Engineering(汽車工程),2009,31(5):444-447.

[2]Michael A R,Dirk U S.Dynamic electric behavior and open-circuit-voltage modeling of LiFePO4-based lithium ion secondary batteries[J].J Power Sources,2011,196(1):331-336.

[3]Weigert T,Tian Q,Lian K.State-of-charge prediction of batteries and battery supercapacitor hybrids using artificial neural networks[J].J Power Sources,2011,196(8):4 061-4 066.

[4]Jaemoon L,Oanyong N,Cho B H.Li-ion battery SOC estimation method based on the reduced order extended Kalman filtering[J].J Power Sources,2007,174(1):9-15.

[5]Mohammad C,Mohammad F.State-of-charge estimation for lithium-ion batteries using neural networks and EKF[J].IEEE Transactions on Industrial Electronics,2010,57(12):4 178-4 187.

[6]SHI Wei(時瑋),JIANG Jiu-chun(姜久春),LI Suo-yu(李索宇),et al.磷酸鐵鋰電池SOC估算方法研究[J].Journal of Electronic Measurement and Instrument(電子測量與儀器學報),2010,24(8):769-774.

[7]Matthieu D,Nicolas V,Bor Y L.From single cell model to battery pack simulation for Li-ion batteries[J].J Power Sources,2009,186(2):500-507.

[8]XU Wei(徐緯),WEI Xue-zhe(魏學哲),SHEN Dan(沈丹),et al.電池管理系統中電壓電流監測不同步對電池內阻辨識影響的分析[J].Automotive Engineering(汽車工程),2009,31(3):228-238.

[9]WANG Tao(王濤),QI Bo-jin(齊鉑金),WU Hong-jie(吳紅杰),et al.基于DSP和OZ890的電池管理系統設計[J].Dianchi Gongye(電池工業),2009,14(1):41-43.