模糊預測控制在燒結煙氣脫硫系統中的研究與應用

楊新華 吳利國

(1.蘭州理工大學 電氣工程與信息工程學院,甘肅 蘭州 730050;2.甘肅省工業過程先進控制重點實驗室,甘肅 蘭州 730050)

0 引言

隨著工業化進程加劇,我國SO2排放及酸雨危害日益嚴重;同時我國又是硫資源貧乏的國家,SO2的大量排放既嚴重污染環境又造成硫資源的巨大浪費。鋼鐵行業是SO2排放的主要行業之一,特別是燒結生產工序的SO2排放總量占據鋼鐵行業SO2總排放量的一半。因此,燒結煙氣脫硫問題日益受到普遍重視。

煙氣脫硫技術主要包括氨法、石灰石膏法、活性炭吸收法等,本系統采用的是濕式石灰石膏法。該法用石灰乳液吸收煙氣中的SO2,生成半水硫酸鈣或是石膏,脫硫效率高。雖然石灰石膏法技術純熟,但是由于煙氣中所含氣體復雜,煙氣中SO2濃度具有時變性,因此所需脫硫劑的濃度應具有實時調節性。傳統的控制方法不能獲得較好的控制效果,本系統采用預測串級控制方法[1],可以對脫硫劑濃度進行精確控制,達到滿意的控制效果。

1 燒結煙氣脫硫工藝流程

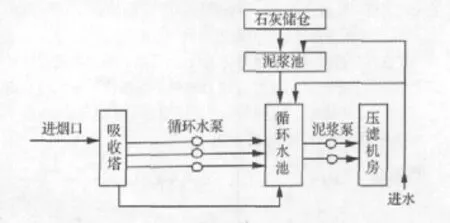

石灰石-石膏法燒結煙氣脫硫系統主要分為三部分。第一,石灰原料由密封罐車運輸,提升裝置送至石灰儲倉,卸料閥打開,經振動機除砂后,卸料閥和振動機由石灰儲倉中石灰的物位控制開停。石灰送至底部漿液池后在泥漿池中攪拌機,同時對石灰泥漿進行攪拌。第二,攪拌后的石灰泥漿被送入循環水池,后經脫硫水泵送至吸收塔中部,四臺脫硫水泵根據循環水池液位不同順次啟動,其中第2臺水泵進行模糊控制[2],同時煙氣經過增壓風機增壓后也送入吸收塔底部,在高速的旋沖下與脫硫劑充分反應進行煙氣脫硫,脫硫后達到標準的煙氣經吸收塔頂部管道排出。第三,脫硫后吸收塔內反應后的石灰漿液重新送至循環水池,再由泥漿泵將其送至壓濾機房進行脫水,結晶后制成石膏,資源再利用。脫硫系統的控制流程圖如圖1所示。

圖1 脫硫系統流程圖

2 系統控制方案

2.1 控制系統設計

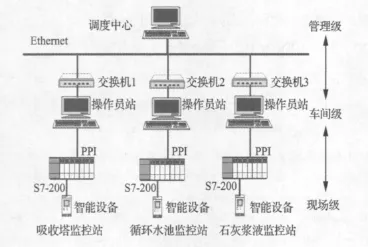

根據燒結煙氣脫硫系統的工藝要求,為了達到控制的準確性和實時性,脫硫控制系統控制及監控過程如下所述[3]。控制過程:控制系統具有手動/自動控制功能;吸收塔監控站對出煙口SO2濃度進行控制,當濃度大于排放標準時煙氣通過循環管道重新進入煙囪底部再次循環脫硫,當濃度符合標準則通過吸收塔直接排入大氣;循環水池監控站對循環水池液位、漿液濃度、PH值進行測控。其中根據循環水池液位的不同,設定相應的限值規定范圍(0-2m,2m-4m,4m-7m,7m-8m,8m-10m),通過液位的高低及不同的范圍控制5臺循環水泵順序啟停,其中第2臺循環水泵在(4m-7m)區間內進行模糊預測控制;石灰泥漿監控站裝有物位計,通過石灰儲倉中石灰的容量控制卸料閥的開度及振動機的啟停。監控過程:在操作員站及調度中心采用組態王軟件實現對所有控制和檢測的模擬量的歷史數據存儲、實時數據動態顯示、打印和報警功能,并對所有的控制通過上位機實現參數設定和遠程控制,工藝流程在計算機屏幕上實現動態顯示。脫硫系統采用PLC作為下位機直接處理模擬量和開關量信號,選用PC機作為上位機,利用組態王軟件建立友好的實時操作界面與下位機進行通信。控制系統的主要結構如圖2所示。

圖2 控制系統結構圖

2.2 控制策略設計

本脫硫系統中,石灰漿液濃度關系著整個脫硫系統的脫硫效果,脫硫劑濃度要求控制在30mg/m3左右,溫度控制在40℃以下。進入吸收塔的脫硫劑濃度過高會造成管道堵塞,脫硫劑濃度過低又會影響系統的脫硫效果。本系統利用調節星型卸料閥的開度來調節石灰的卸料,進而實現脫硫劑濃度的調節。當脫硫劑濃度大于30 mg/m3時立即將電動蝶閥全部打開,若脫硫劑濃度過高且有上升趨勢則閥門開大,若濃度偏低且有下降趨勢則適當關小閥門[4]。

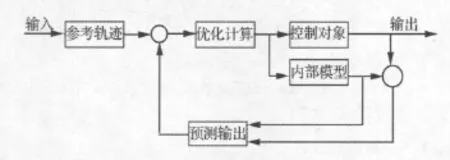

本系統根據脫硫劑濃度變化的特點,采用模糊預測控制技術來控制星型卸料閥的開度。在原有的簡單模糊控制系統的基礎上,利用動態矩陣預測控制算法改變被控過程的設定值,構成一個串級控制系統,結構如圖3所示。

圖3 預測控制結構圖

模糊預測控制具有三個特點,模型預測、滾動優化和反饋校正。根據不同的特點,模糊預測又分為模型算法控制MAC、動態矩陣控制DMC和廣義預測控制GPC。本系統采用動態矩陣DMC算法,它具有以下優點:

(1)直接在控制算法中考慮預測變量和控制變量的約束條件,用滿足約束條件的范圍來求出最優預測值。

(2)把控制變量與預測變量的權系數矩陣作為設計參數,在設計過程中通過仿真來調節魯棒性好的參數值。

(3)預測變量和控制變量較多的場合,或者控制變量的設定在給出的目標值范圍內,這時具有自由度,預測變量的定常狀態值被認為是有無數組組合的。

(4)從受控對象動特性設定到最后作仿真來確定控制性能為止,這一系列設計規范已相當成熟。DMC算法以脫硫劑濃度作為控制量,在控制中包含了數字積分環節,因此,即使在失配的情況下,也能得到無靜差控制。

它采用了多步預測的方式,擴大了反映過程未來變化趨勢的信息量,因而能克服各種不確定性和復雜變化的影響,使動態矩陣控制能在各種復雜生產過程控制中獲得很好的應用效果,并具有較高的魯棒性。

2.2.1模型預測

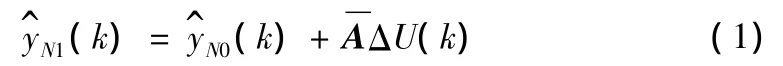

首先需要測定脫硫劑濃度的單位階躍響應采樣值,確定模型向量及模型時域。針對脫硫劑濃度的非線性特點,可在工作點處線性化,然后輸出預測可以通過單變量預測后疊加得到。若uj只有即時變化Δuj(k),則模型為

式中,A為模型向量,ΔU(K)為k時刻增量。

2.2.2滾動優化

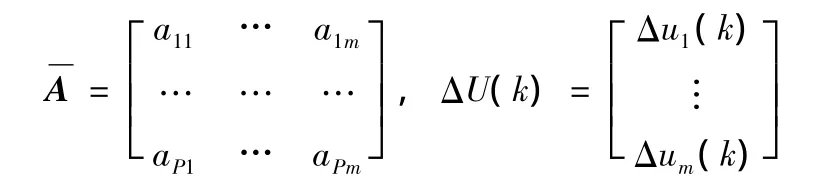

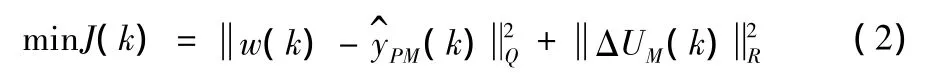

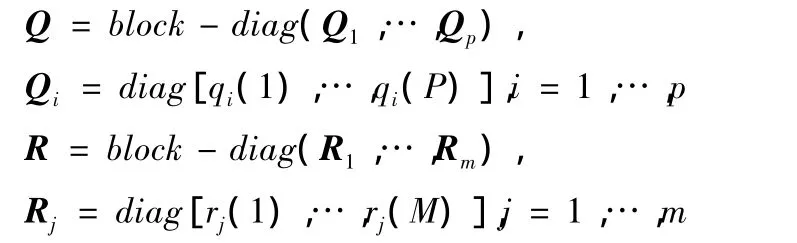

在多變量DMC的滾動優化中,要求每個輸出yi在未來P個時刻緊密跟蹤相應的期望值,并對M個控制增量的大小均加以軟約束,寫出性能指標minJ(k)的表達式。

式中

根據預測模型式求出使性能指標minJ(k)最優的全部控制增量ΔUM(k)。Q、R分別為誤差權矩陣和控制權矩陣。

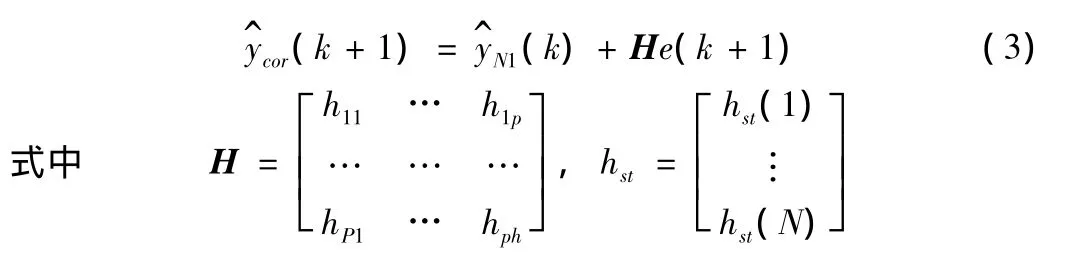

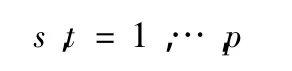

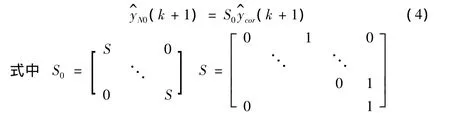

2.2.3反饋校正

在k時刻實施控制后,可以根據預測模型算出對象在未來時刻的各輸出值,其中也包括了各輸出量在k+1時刻的預測值,到(k+1)時刻測得各實際輸出yi(k+1)后,即可與相應的預測值比較并構成誤差向量e(k+1),利用這一誤差信息用加權方法預測未來的誤差,并以此補償基于模型的預測,可得到校正的預測向量[4]。

由于時間基點已從k時刻移到k+1時刻,因此這一校正后的預測向量可通過移動構成k+1時刻的初始預測值。

對于脫硫劑濃度的控制系統,設計中真正要確定的原始參數包括以下幾個方面:(1)采樣周期T;(2)優化時域P、控制時域M、誤差權矩陣Q及控制權矩陣R;(3)矯正參數hi。

因為我們用到的是輸入的階躍響應,所以在模型預測之前需對辨識得到的參數進行階躍響應,以此來建立預測模型和算法,此時的模型是為下一步的實際控制做準備的。建立模型后,我們就要對由截面給定的實際輸入進行控制,得到各種控制結果,輸出返回給截面。在系統的輸入端加上一個控制增量,各個采樣時間分別可在系統的輸出端測得一序列采樣值,用動態系數來表示。經過階躍響應下得到實際的輸出值,再將期望值與實際測量值進行比較,得到誤差。一般我們要求系統有強魯棒性和穩定性,根據前面得到的誤差進行校正,再實行下一時刻的計算,然后重復上述過程。

本系統S7-200實現該系統的動態矩陣控制算法,先在數據塊OB1中分別定義實型組放置控制系數、模型系數及校正系數,將整定得到的系數值分別存入,進行離線計算,再對各個模塊進行在線計算。經驗證,模糊預測控制在脫硫系統中應用可靠。

2.3 系統軟件設計

脫硫系統在整個生產周期內必須保持高效的持續運轉,盡可能將停機時間降為最低,而停機時間直接取決于自動化控制系統[5]。S7-200PLC采用分時多任務操作系統,可將控制要求分成多個任務并且在一個掃描周期內同時執行。系統軟件采用梯形圖作為開發語言,同時編程環境中包含豐富的函數庫及功能塊,大大減輕了開發人員的工作量。本系統對所有自動化系統完成集成和配置任務并且能準確地識別硬件組件,提供直觀精確的診斷功能、遠程診斷功能、開放式接口。脫硫系統中的程序控制主要包括吸收塔控制、循環水池控制及漿液控制。

3 上位機軟件設計

上位機選用研華的工控機,型號為 IPC-610/P4 3.0G/512M/80G,組態軟件采用的kingview 6.52版本。在組態時充分利用其強大的上下位全集成功能,大大節約了開發時間并增強了系統的透明訪問度。本系統采用PPI協議實現組態王與PLC的通訊,該方法具有連接簡單、硬件投資少,并且可以讀寫S7-200系列PLC中所有存儲區域[6]。在組態王監控畫面中,可以實現自動控制調節中的手動/自動切換、給定值輸入、參數輸入等功能,使操作人員操作管理很方便。利用組態王軟件可以完成監視器顯示所需的現場設備監控畫面,并提供豐富的報表函數,報表能夠進行組態,例如有日報表、月報表、年報表、實時報表的組態,操作簡單,功能齊全。為保證用戶對硬件的方便使用,在完成設備配置與連接后,組態王6.52在開發環境中可以對硬件設備進行測試,即在不啟動運行系統的情況下,完成對硬件設備的讀寫操作。

4 結束語

該監控系統于2010年8月在唐山某縣投入運行,運行結果表明,該燒結煙氣脫硫控制系統具有投資省、占地面積小、運行穩定、脫硫效率高、脫硫成本較低等優點,能夠可靠地實現自動化脫硫過程。煙氣脫硫后不僅有利于環境優化、節能減排而且生成的石膏等副產品還能進行資源再利用。經實踐,該系統運行可靠,具有很好的推廣應用價值。

[1]孫增圻.智能控制理論與技術[M].北京:清華大學出版社,2002.

[2]張雪平,王志斌.基于模糊控制的PLC在溫度控制中的應用[J].電氣傳動,2005,35(8):54-55.

[3]師曉帆,張威.遼寧省燒結機煙氣脫硫技術初探[J].環境保護與循環經濟,2009(8):54-57.

[4]吳凌云,童毅才.基于PLC的油田污水處理模糊控制系統[J].工業儀表與自動化裝置,2003(4):20-23.

[5]劉征建,張建良,楊天鈞.燒結煙氣脫硫技術的研究與發展[J].中國冶金,2009(2):01-05.

[6]王永華,現代電氣控制及PLC應用技術[M].北京:航天航空大學出版社,2003.