車輛軸溫智能探測系統的原理及應用

陳 冬 上海鐵路局車輛處

1 高速鐵路發展概況

1964年10月,世界上誕生了第一條高速鐵路—日本東海道新干線(東京~新大阪),該線最高速度為210 km/h。2007年04月,法國TGV在巴黎~斯特拉斯堡東線鐵路上創造了574.8 km/h世界鐵路最高試驗速度的記錄,改變了人們對輪軌系統牽引工具最高速度限制的傳統概念。

我國鐵路為了適應運輸市場的需求,從1997年至2007年04月18日,掀起了6次大規模的提速熱潮,越來越多的線路區段從時速不足100 km逐步提高到 120 km、160 km、200 km,京滬、京廣、京哈、膠濟線部分區段還達到了250 km;第六次大提速后,客運能力增加了18%;貨運能力增加了12%。2008年08月開通的京津城際鐵路時速更是達到了350 km,成為我國高鐵發展的里程碑,為后續的高鐵建設提供了樣本和技術標準。

2 THDS原理及系統介紹

隨著鐵路運輸向高速、重載方向發展,鐵路運輸安全壓力日益增大,傳統的以人工、靜態檢查為主的鐵道車輛安全保障模式無法確保運輸安全。在以路網的快速擴充和裝備現代化為主線,同時采取全面提高鐵路貨車運行速度、實現長交路運行、開行長大重載列車等環境下,針對鐵路貨車安全關鍵因素,我國采用力學、聲學、光學、電子、紅外線等監測技術,建立了全路性智能化、網絡化車輛運行安全監控系統(5T系統),對運行列車進行動態檢測,確保行車安全。

車輛軸溫智能探測系統(THDS),也稱為“紅外線軸溫探測系統”,作為車輛運行安全監控系統(5T)的重要組成部分,是探測鐵路貨車軸承溫度,保障行車安全的重要設施。它是利用物體產生紅外線輻射,且輻射能量與物體溫度成正比的原理,在鐵路貨物列車正常運行的狀態下,實時地對每輛貨車的每個軸承溫度進行非接觸式采集的系統。當貨物列車通過紅外線軸溫探測站時,設備對其進行計軸、測軸距、采集軸承溫度和讀取車號,自動實現計軸、計輛、車號確定輛序和熱軸預報。根據已經掌握的軸溫規律和既定的熱軸判別模型對軸承進行模式識別和熱軸判別,最后自動實現熱軸預報和聲光報警。通過軸溫變化自動分析給出軸承存在故障的危險程度,為貨物列車是否繼續安全運行提出處置依據,從而確保貨物列車運行安全。貨物列車走行部如圖1所示。

我國鐵路自1978年開始推廣具備自主知識產權的紅外線探測技術以來,從無到有,由弱到強,經過30多年的發展,截止2009年12月底,紅外線探測設備總量已安裝運行4800多臺。全路建立了18個鐵路局車輛運行安全中心監測站,負責紅外線軸溫探測系統報文分析和熱軸預報;424個列檢復示站,負責對通過本列檢作業場的貨車熱軸進行預報。目前紅外線軸溫探測系統已經全部覆蓋中國鐵路近8萬公里的營業里程,形成了世界上最大的紅外線軸溫探測運用網絡,也是最先進的鐵路貨車軸溫探測網絡。每年防止和避免了大量燃、切軸事故,為鐵路運輸安全生產做出了突出貢獻。

圖1 貨物列車走行部

THDS包括紅外線軸溫設備(即軌邊設備),列檢復示終端設備,鐵路局預報終端設備,通信設備、傳輸通道,預報及管理軟件等。紅外線軸溫探測系統運用工作實行鐵道部、鐵路局和車輛段三級管理,各級貨車運用主管部門負責對紅外線軸溫探測系統的設置提出主導性意見。紅外線軸溫探測系統配置車號智能跟蹤裝置可高質量地實現列車運行的全程跟蹤、熱軸的準確預報,避免“停錯車”、“拔錯牙”等事故發生,而且充分利用了鐵路系統的基礎信息資源。紅外線軸溫探測系統裝置配車號智能跟蹤裝置如圖2所示。

紅外線軸溫探測系統的發展主要經歷了四個階段:第一階段以探測滑動軸承為主,采用上探方式,技術方法是采用描筆記錄儀,得到的結果是在記錄紙帶上畫出的對應于滑動軸承溫度的等高線,通過人工測量高度,計算倍比系數完成熱軸的預報,探測設備無法進行數據分析、處理和存儲,簡稱一代機;第二階段以探測滾動軸承為主,兼顧滑動軸承,探測方式改為下探,采用計算機和網絡技術,能夠對探測數據進行分析和處理,并進行數據存儲,實現聯網跟蹤預報,簡稱二代機;第三階段為適應鐵路提速發展,采用光子探測技術,并加裝了車號跟蹤裝置,實現車號智能跟蹤和全路聯網,簡稱三代機;第四階段采用雙探結構,全息采集,模式識別等技術,提高熱軸預報的準確性,更好地適應鐵路發展提速和重載的需求,并統一制式、統一標準,簡稱四代機或統型機。

圖2 紅外線軸溫探測裝置配車號

3 THDS熱軸報警機制

統型機(THDS-A型紅外線軸溫探測系統)采用新型的自適應軸溫計算方法,定量測溫,軸溫計算準確;能夠自動適應探頭工作狀態和性能的變化,適應探測器件響應率的變化,適應探頭光學系統增益和電路增益的變化,適應探頭物鏡保護膜的變化,彌補探頭的不一致性,保證軸溫計算準確。系統采用調制型致冷式光子探頭和熱敏探頭相結合的方式,適應車速為:客車 5~360 km/h,貨車5~160 km/h;測溫精度為:靜態標定在溫升40℃時,誤差不大于±2℃,溫升在70℃時,誤差不大于±3℃;動態檢測時中低溫區誤差不大于±3℃,中高溫區誤差不大于±4℃;探測軸溫范圍為-45℃~+150℃;探頭輸出信噪比為:環溫25℃時,對象溫差5℃條件下,噪聲按峰-峰值計算信噪比大于12 dB,按有效值計算信噪比大于25 dB;工作溫度范圍為:室外:-45~+60℃,室內:0~40℃。統型機圖片如圖3所示。

圖3 統型機

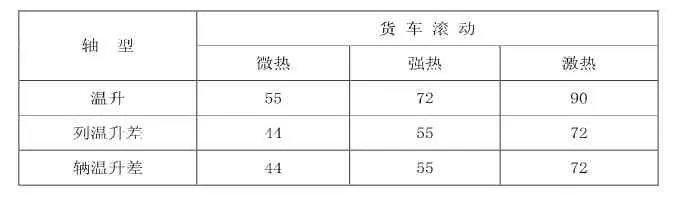

THDS對鐵路貨車滾動軸承的熱軸故障分三級進行報警,分別為激熱(溫升達到 80℃)、強熱(溫升達到 60℃)、微熱(溫升達到50℃)。軸承在發生故障后,由于軸承潤滑不良,產生比正常運轉熱要高得許多的熱量,反映在軸承的溫升或溫度上是通常運轉熱的數倍,稱之為熱軸。根據熱軸的嚴重程度,結合多年來軸溫探測的經驗,設定預報等級為激熱、強熱、微熱:激熱表示軸承發生了嚴重故障,軸承溫度非常高,如果不立即停車就有可能切軸進而造成列車顛覆;強熱表示軸承發生了較為嚴重的故障,軸承溫度比較高,還可以繼續運行一段時間,為了不影響運輸,可以到前方站停車檢查。微熱,就是軸溫相對較高,但是已經有熱軸的征兆,所以需要重點關注,監視運行到下一站后是否繼續升高,以決定是否攔停處理。微熱設置為多級,預報微熱跟蹤時,如果熱級有升級,按強熱對待。根據對探測軸溫數據及熱軸數據的大量統計分析,并比照熱軸處理結果,可確定熱軸預報標準。在不同的地區、不同的線路和不同的季節有不同的熱軸預報標準,以達到更符合實際的熱軸預報結果(見表 1)。

表1 熱軸預報標準示例(℃)

注:(1)溫升:軸溫與環溫之差;(2)列溫升差:溫升與一列車同側統計平均溫升之差;(3)輛溫升差:溫升與該輛車同側統計平均溫升之差。

紅外線軸溫探測系統自應用以來,發現了大量的軸承故障,避免了多起燃軸切軸事故。2008年7月至2009年6月,探測列車73 017 980列,2 612 619 897輛,10 436 799 950軸。預報強激熱燃軸4 808次,攔停1 509次,甩車945次,換輪775次。激熱案例如2008年2月25日04:54:00時刻,太原鐵路局管內大秦線撫寧北下行THDS報警溫升109℃,預報的軸承位置是201輛3軸右側。從波形上看,熱軸所在的波形沒有怎么經歷上升的過程就達到最高值了。波形平頂很寬是因為溫升很高,探頭的輸出已經達到極限,飽和了。這是因為承載鞍也已經很熱了,所以對應車底架承載鞍上的波形的點也很高,并且很快就達到飽和。具體分解情況為:側架、U型副構架鞍、軸承前蓋變色;軸承外圈上部和上部滾子、保持架組件磨沒,下部滾子、保持架組件粘結;密封罩磨沒;U型副構架鞍座落在軸頸內圈上,軸承外圈下部在軸承擋鍵處,防松片變形,施封鎖斷裂;軸頸變形。

4 THDS的重要性

車輛軸溫智能探測系統已經成為我國鐵路必不可少的行車安全設備,在保障行車運輸安全方面發揮了巨大作用,每年防止熱軸和熱切軸事故多起,挽回了大量的經濟損失,為我國鐵路運輸安全做出了巨大的貢獻。并形成了世界上最大的紅外線運用網絡甚至是最先進的紅外線軸溫探測網絡。

5 THDS的發展方向

紅外線設備的小型化、集成化、智能化、網絡化將是貨車軸溫探測技術未來的發展方向,另外傳感器的性能提高也是未來的發展方向之一。

我們相信,未來車輛軸溫智能探測系統必將為鐵路運輸安全生產作出更大的貢獻。