干氣密封在UNIPOL聚丙烯工藝循環氣壓縮機上的應用

張玉杰

(神華包頭煤化工分公司 內蒙古 包頭 014010)

0 概述

美國DOW化學公司UNIPOL氣相流化床聚丙烯工藝是用氣相法生產聚丙烯樹脂,具有設備少、操作簡單等優點。其工藝核心反應區包括氣相流化床、循環氣壓縮機和循環氣冷卻器,其中循環氣壓縮機是使反應器床層流化的關鍵設備。循環氣壓縮機的正常運行是保證反應器床層流化的關鍵,也是保證生產正常進行的關鍵,循環氣壓縮機停車將會使反應停止裝置停車。

循環氣壓縮機的軸端密封采用干氣密封,干氣密封具有運行周期長、性能可靠、故障率低和操作簡單等特點。如果干氣密封損壞將造成壓縮機停車,從而導致裝置停工,而且干氣密封的更換時間長對效益影響較大,因此干氣密封的運行狀況對生產影響較大,需要平時精心維護保養。封圈和軸套組成[2]。氣密封的形式[3]有單端面干氣密封、串聯式干氣密封、中間帶迷宮的串聯密封、雙端面并聯密封。

1.1.1 單端面干氣密封只有一個密封面,安全性較差,適用于允許有少量工藝氣體泄漏到大氣中的無危害氣體。

1.1.2 雙端面并聯密封的兩個端面并列布置,兩個靜環在外側,安全性較單端面有所提高,多用于壓力18bar以下。雙端面并聯密封適用于允許少量阻封氣進入工藝介質中的情況,兩組密封之間通入氮氣作阻塞氣體,控制氮氣壓力高于工藝

1 干氣密封的結構和原理

1.1 干氣密封的基本結構

用于離心壓縮機的干氣密封,其結構和普通泵用機械密封基本相同[1],也有靜環、動環、彈簧以及輔助密氣壓力使密封氣泄漏方向分別朝著工藝氣和大氣,從而保證工藝氣不向大氣側泄漏。

圖1 中間帶迷宮的串聯干氣密封結構圖

1.1.3 串聯式干氣密封可看作是多套干氣密封按照相同的方向首尾相連構成,密封氣體采用工藝介質本身,通常采用兩級結構。一級為主密封承擔全部或大部分負荷,另一級為備用密封不承受或承受小部分壓力降,主密封失效時,二級密封可以起到輔助安全密封的作用,保證工藝介質不會大量向大氣泄漏,多用于危險場合。

1.1.4 中間帶迷宮的串聯密封(見圖1)不允許工藝介質泄漏到大氣中且也不允許緩沖氣泄漏到工藝介質中。該結構用于易燃、易爆、危險性大的介質氣體,可以做到完全無外漏。該結構所用氣體除用工藝氣本身以外,還需另引一路氮氣作為第二級密封的使用氣體。通過主密封泄漏出的工藝氣體被氮氣全部引入火炬燃燒。而通過二級密封漏入大氣的全部為氮氣。當主密封失效時,第二級密封同樣起到輔助安全密封的作用。

1.2 干氣密封的原理[1-3]

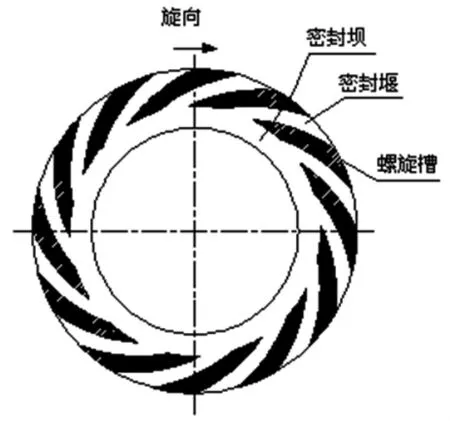

干氣密封是一種密封全部工藝氣體的非接觸式端面密封,該密封包括軸向浮動的碳化物環—靜環,和旋轉環—動環。如圖2所示,旋轉環密封面的外徑部位刻有深約2.5~10μm的槽,槽的下面和槽之間分別是被稱為密封壩和密封堰的光滑區域。在處于靜止狀態和機組未升壓時,靜環背后的彈簧使其與動環接觸,當機組升壓時,氣體所產生的靜壓力將使得兩個環分開并形成極薄的氣膜(約3-10μm),這間隙允許少量的密封氣泄漏。

圖2 干氣密封動環結構圖

當機組開始旋轉時,動環組件隨著旋轉,動環上螺旋槽里的作氣體被剪切把氣體向密封壩泵送,產生動壓力,密封堰對氣體的流出有抑制作用,使得氣體流動受阻,氣體壓力從外徑向內徑增加,靠近槽的根部產生高壓區域,升高的壓力將撓性安裝的靜環與配對的動環分開。如圖3所示,當彈簧力和氣體的靜壓力Fc與槽和密封壩的流體動力Fo相等時,密封面之間形成穩定的氣膜密封工藝氣體,流經密封面的密封氣同時也起到了冷卻機封的作用,這樣動靜環互不接觸,并且氣膜具有良好的彈性,即氣膜剛度。當間隙減小時,流體動力學作用使得端面之間的開啟力迅速增加大于閉合力,由于靜環兩側力不平衡推動靜環使間隙擴大。當動靜環之間的間隙增大時,導致開啟力大于閉合力,閉合力將推動靜環使間隙減少。

干氣密封的密封面之間在運行時有非常小的間隙,密封氣流過該間隙。密封面之間的微小間隙要求密封氣中不能含有直徑超過間隙的顆粒,也不能含有液體,干氣密封控制盤的特點是具有過濾裝置、除濕裝置,提供高清潔度的氣體以延長密封面的壽命,并防止靜環背面堆積污染物。干氣密封主密封腔的壓力應高于近進氣壓力,確保密封腔內清潔環境。由于主密封腔與工藝腔有壓差,對于串聯式結構密封氣流經密封后進入壓縮機,只有一小部分密封氣流經兩個密封面之間成為泄漏氣。

圖3 干氣密封力學原理圖

2 循環氣壓縮機干氣密封的結構和操作

2.1 結構特點

循環氣壓縮機干氣密封的動環結構如圖4所示,其結構為燕尾形槽,這種結構屬于雙向螺旋槽。單旋向與雙旋向槽型干氣密封的區別為:單旋向槽型只可使用于單向旋轉的轉動設備,在要求的旋向下才可產生開啟力,如反轉則產生負的開啟力而可能導致密封的損壞,單旋向的干氣密封旋轉時氣膜剛度大,抗干擾能力強;雙旋向的螺旋槽可保證機組出現反轉時,干氣密封密封面無損壞,但與單旋向槽型相比氣膜剛度較小,穩定性和抗干擾能力較差。

圖4 壓縮機干氣密封動環結構圖

循環氣壓縮機采用中間帶迷宮的串聯密封,這種結構允許一級緩沖氣向工藝側存在一定流量泄漏。一級緩沖氣正常生產時使用氣態丙烯,開工初期或丙烯系統有問題時使用高壓精制氮氣;二級緩沖氣和隔離氣為普通過濾氮氣。一級緩沖氣的作用是防止工藝氣體中的粉塵進入干氣密封;二級緩沖氣的作用是防止一級密封端面泄漏過來的介質氣體進入二級密封;隔離氣的作用是防止軸承側的潤滑油進入干氣密封。

2.2 操作及控制

2.2.1 流程及控制

干氣密封的流程如圖5所示,密封的控制分為四個部分:一級密封氣供給;一級密封氣排放;二級密封氣供給;隔離氣供給。

正常生產時,一級密封氣氣源采用反應工藝氣丙烯。液態丙烯經過丙烯蒸發器氣化后壓力達到4.3MPa以上,氣體流量為500Nm3/hr。氣態丙烯由C處進入干氣密封控制臺,經過高壓精細過濾器去除氣體中99.99%的粒徑在0.1μm以上的顆粒,并且通過聚結原理去除丙烯氣中的液體,液體由過濾器的排液罐排入高壓火炬管網,若過濾器的壓差超過0.07MPa將導致過濾器壓差高報警,丙烯氣流量由調節閥控制在額定范圍內。

在非正常生產和裝置開工進丙烯之前,一級密封氣氣源采用高壓精制氮氣,高壓精制氮氣由裝置中的氮氣壓縮機提供,氮氣壓縮機將公用管網中的氮氣壓縮至4.5MPa,氮氣流量400Nm3/hr,由B進入干氣密封控制臺。若干氣密封一級密封氣停止將導致壓縮機停車進而導致裝置停工,為保證干氣密封連續正常運行,一級密封氣可在高壓氮氣和丙烯氣兩種氣體之間自動切換,如果正在使用的一級密封氣流量低于245 Nm3/h時,干氣密封的控制聯鎖將自動切換到另一種氣體。如果兩種氣體流量都低于聯鎖值時,聯鎖將控制閥門在兩種氣體之間來回切換,當切換一定次數后將造成機組聯鎖停車。

一級密封氣的作用是防止壓縮機工藝氣體中的顆粒進入干氣密封損壞密封面,由于一級密封氣壓力高于壓縮機內工藝氣壓力,因此一級密封氣流入壓縮機內與工藝氣混合。正常情況下干氣密封一級密封氣向二級側泄漏量極少,一級密封氣與二級密封氣共同由E排入低壓火炬管網。干氣密封正常運行時,一二級排放線上的現場流量計顯示的是二級密封氣的泄漏量,如果干氣密封一級密封面損壞出現泄漏,那么排放線上的流量計流量將增大。一級密封氣向二級泄漏量增加將導致排放線內壓力增加,若排放線上的三個壓力傳感器中的兩個傳感器顯示壓力超過3H報警值時,機組將聯鎖停車,這時應更換干氣密封。

二級密封氣和隔離氣使用公用工程管網0.6MPa、常溫氮氣,氮氣由C進入控制臺,經過過濾器精濾后去除氮氣中93%的粒徑0.1μm以上的顆粒,若過濾器的壓差超過0.07MPa將導致過濾器壓差高報警。過濾后的精制氮氣被分成兩路,一路進入干氣密封二級密封腔;另一路進入密封隔離氣腔。二級密封氣的流量通過現場指針流量計手動控制在9.3Nm3/h,隔離氣的流量控制在10.7 Nm3/h。二級密封氣排放線與一級密封氣排放線在干氣密封出口并為一股E,通過排放線現場流量計可觀察一二級密封氣泄漏量變化,干氣密封正常運行時一級密封氣的泄漏量極小,現場流量計很難測出一級的泄漏量,二級密封氣的泄漏量一般在5.0 Nm3/h左右,如果機組運行中發現流量計指示不斷增大說明一級密封氣有可能泄漏進入二級密封。

隔離氣經減壓閥減壓至0.34MPa后進入干氣密封隔離腔,循環氣壓縮機的潤滑油總管壓力在0.1MPa左右,隔離氣壓力高于機組軸承潤滑油壓力,這樣有效地防止了軸承潤滑油進入干氣密封而損壞密封面,隔離氣排放線D置于現場安全位置降隔離氣排放于大氣中。

圖5 壓縮機干氣密封流程控制圖

2.2.2 干氣密封操作方法

聚丙烯開工時,要先啟動循環氣壓縮機使反應器內床層流化,在啟動循環氣壓縮機之前要先投用干氣密封,液態丙烯未引入裝置前應先選擇高壓精制氮氣作為一級密封氣氣源,將高壓精制氮氣和公用管網氮氣引至干氣密封控制臺入口閥前。干氣密封投用前先打開所有儀表取壓閥,打開各級密封氣的入口閥門。

將一級密封氣引入控制臺,打開一、二級密封氣的排火炬線閥門;打開過濾器底部閥門向排液罐排液,排液后打開排液罐排火炬線閥門,排火炬后關閉上述閥門;緩慢打開一級密封氣過濾器前后切斷閥;通過管路上的調節閥調節一級密封氣的流量至正常范圍。一級密封氣投用后應仔細檢查一級密封氣的壓力和流量是否正常;檢查過濾器壓差是否正常,若過濾器壓差超過0.07MPa應切換至備用過濾器,并更換壓差高的過濾器濾芯。

二級密封氣和隔離氣投用時,應根據現場流量計手動調節二級密封氣和隔離氣的流量至正常值;通過管路上的減壓閥調節隔離氣的壓力,打開隔離氣現場放空閥門;投用二級密封氣和隔離氣過濾器。二級密封氣和隔離氣投用后,檢查二級密封氣和隔離氣的壓力和流量是否正常;檢查過濾器壓差,若過濾器壓差超過0.07MPa應更換過濾器濾芯。

液態丙烯引入裝置通過丙烯蒸發器轉變為氣態丙烯,一級密封氣由高壓精制氮氣手動切換至氣態丙烯,調節現場調節閥使丙烯氣的流量至正常范圍,再將一級密封氣切換聯鎖投自動。

2.3 干氣密封的維護

干氣密封設計的適用范圍較寬,正常情況下不需要維護。一般應每天觀察密封泄漏量,泄漏量如有增加的趨勢,可能預示著密封有失效的可能,通常應注意以下幾點:

2.3.1 確保緩沖氣體的流量及壓力穩定,維持密封氣源的穩定性和不間斷性是干氣密封正常運行的基本條件。

2.3.2 避免密封的負壓操作,串聯式密封可能引起密封被未凈化的工藝氣污染而很快失效。

2.3.3 隨時監控密封泄漏量的變化情況,泄漏量的變化直接反映出干氣密封的運行狀態。只要泄漏量不持續上升,則認為密封運行正常,但如泄漏量出現不斷上升的趨勢,則預示著干氣密封出現了故障。

2.3.4 過濾器壓差達到報警值時應及時切換過濾器,并更換濾芯。

2.3.5 密封氣、隔離氣要在潤滑油供應前 10min投用,在潤滑油系統停止10min后方可切斷隔離氣。潤滑油系統開始運行后,隔離氣不能停止,避免潤滑油進入干氣密封內污染密封面,這種狀況下運行極易造成密封面的損壞。

2.3.6 投用過濾器時應緩慢打開過濾器的前后切斷閥,防止閥門打開過快對過濾器濾芯造成壓力沖擊損壞過濾器濾芯。更換過濾器濾芯時,應首先投用備用過濾器,然后關閉需要更換濾芯過濾器的前后切斷閥,打開過濾器底部排液閥和排液罐的排高壓火炬閥,將過濾器內的壓力泄掉,并打開過濾器頂部的絲堵將過濾器內的殘壓放凈后再更換濾芯。

2.3.7 定期檢查一級密封氣過濾器排液罐是否有液,并打開排液閥排液。

2.3.8 嚴禁機組運轉過程中停止密封氣的供給,因為密封氣的中斷會導致密封面干磨,很短時間內密封就會燒壞。另外采用丙烯氣作為密封氣時要注意密封氣的脫液,防止液滴進入密封面破壞密封。

2.3.9 當密封氣和隔離氣突停時機組將聯鎖停車,這時為了將軸承的溫度冷卻下來,潤滑油應再運行一段時間,這樣可能造成潤滑油進入干氣密封。由于循環氣壓縮機的潤滑油總管壓力較低,潤滑油可能不會進入干氣密封或進入很少,因此在密封氣恢復后應至少吹掃干氣密封2小時以上再投用潤滑油。

3 結束語

干氣密封在聚丙烯循環氣壓縮機上的應用是成功的,由于壓縮機工藝氣中含有較小的顆粒和粉塵,因此干氣密封的一級密封氣設計為向工藝介質側保持一定的流量,這對防止顆粒進入干氣密封而損壞密封面起到了很好的作用,保證了干氣密封的密封效果。

[1]徐祥發,沈兆乾.機械密封手冊[M].南京:東南大學出版社,1990,10.

[2]陳德才,崔德容.機械密封設計制造與使用[M].北京:機械工業出版社,1993,4.

[3]胡云,李志超,許健.干氣密封在甲醇合成氣壓縮機中的應用[J].小氮肥,2008,36(9):9-12.