突出松軟煤層高效成孔技術研究

常剛政 劉發義 戴世鑫

1 國內礦井瓦斯抽采研究現狀

突出松軟煤層瓦斯抽采鉆孔施工的最大障礙是打鉆過程中的噴孔、垮孔、抱鉆等孔內事故。而發生噴孔、垮孔、抱鉆的原因就是較高的瓦斯壓力、地應力以及煤層的松軟。老礦區打鉆過程中噴孔嚴重,更為不利的因素還是高地應力作用下的煤層因打鉆作用導致應力重新分布時,在鉆孔壁發生劇烈沖擊性崩裂[1,2]。

我國大多數礦區主要采用螺旋鉆桿在本煤層進行鉆孔的施工。由于其排渣是完全靠鉆桿上的螺紋旋轉擠壓排出,因而,在比較松軟、地壓相對較大的煤層的鉆孔深度受到了限制,成孔質量不高,施工時間也較長。這是當今瓦斯抽采面臨的最大問題,也是世界性的技術難題。基于這一目的,針對當前常用鉆桿在使用過程中存在的問題,研發新型鉆桿并進行工業性試驗,實現提高當前鉆進深度和鉆進效率的技術指標,為煤礦煤層實現深孔鉆進提供技術裝備支持[3,4]。

2 研究區地質概況

試驗地點位于趙莊礦1103巷。3號煤層位于山西組下部,上距K8砂巖24.08 m~48.53 m,平均37.39 m,下距K7砂巖0 m~12.80 m,平均7.20 m,層位穩定,是本區主要可采煤層之一。全區煤層厚度0 m~6.35 m,平均4.69 m。夾矸一般為一層,位于煤層下部,厚0.20 m左右。

頂板主要是泥巖、砂質泥巖,次為粉砂巖,局部為中、細粒砂巖。底板主要是泥巖、砂質泥巖,個別為中、細粒砂巖或粉砂巖。

隨著工作面的回采并不斷向深部延伸,礦井瓦斯涌出量將會更大,因此高效瓦斯抽采對于趙莊礦更加重要。

3 三角形鉆桿設計

1)三角形鉆桿設計分析。

在高瓦斯煤層或煤與瓦斯突出煤層中,順層鉆孔深度及成孔率除了受煤層本身的物理力學條件限制外,主要與鉆機功率、鉆桿結構、排渣方式、鉆具組合、壓風大小等有關。在確定鉆機型號,以及明確采用風力排渣后,鉆桿結構、鉆具組合、壓力大小就是決定鉆孔深淺及成孔好壞的關鍵因素。

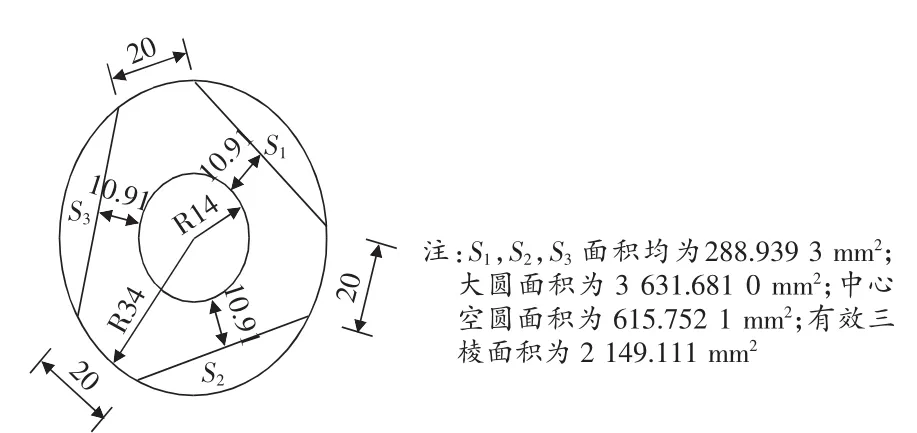

本項目中采用φ68 mm地質鉆挺材料,經車床拋掉三個面,形成三角鉆桿,其橫斷面如圖1所示。

每節鉆桿長度按1 m考慮,重量約16.7 kg。

本次使用的三角形鉆桿,是按照一根圓鉆桿削三個面而成,公扣、母扣與鉆桿主體是一體的,它們的內徑是相同的。

2)突出松軟煤層深鉆孔施工技術。

圖1 三角鉆桿斷面圖

實現松軟煤層中打深孔,必須采取綜合的辦法來解決,綜合辦法包括:鉆孔設計、打鉆設備和打鉆工藝等方面。

a.鉆孔合理設計。

在設計鉆孔時,設計鉆孔開口位置與角度是關鍵,鉆孔的鉆進角度一般情況下是根據煤層的頂板角度來確定的。通過研究,打上行孔時,鉆孔的角度一般大于煤層傾角2°~3°,在打下行孔時,鉆孔的角度要小于煤層傾角1°~2°。這樣,可以使鉆孔的軌跡基本沿著煤層走,有效增加鉆孔深度。

b.穩固鉆機。

首先要根據鉆孔設計固定鉆機,鉆機底部用墊木墊在實底上,要用立柱牢固控制鉆機的位置,防止鉆機在鉆進過程中振動。

c.鉆孔充分排渣。

鉆進過程中注意觀察排渣情況,在排渣不順的情況下不強拔硬進,有時先停止鉆進,送風排渣,使鉆桿活動后再進或再退。當孔內煤粉變成煤泥糊或煤泥團,單純送風無法充分排渣時,停止給壓,反復旋轉鉆桿。

d.掌握給進壓力和鉆進速度。

鉆進速度必須保持適當,軟煤分層中鉆進主要是降速,通過降速充分排渣,減少沉渣,同時也起到降低給進壓力的作用。所以軟煤鉆進速度要比硬煤慢,記錄鉆進速度可用每根鉆桿鉆進所用的時間。

4 三角鉆桿的強度及疲勞壽命計算

4.1 整個鉆頭強度的計算

1)鉆頭所受軸壓力計算。當鉆頭旋轉時,并以鉆頭推進速度Vf沿軸向推進時,每個鉆翼切削煤巖的厚度為:

其中,h為切削厚度,cm;Vf為鉆頭推進速度,cm/min;n為鉆頭速度,rpm;Z為鉆翼數目。

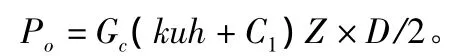

根據h值可計算出整個鉆頭所受軸壓力Po之值為:

2)鉆頭旋轉所需扭矩計算。根據有關文獻提供的計算和分析軸向力的基礎資料,可得到整個鉆頭旋轉時所要的扭矩M的計算公式如下:

其中,Δ=d/D,d為翼口直徑,經測量d=73 mm;φ為副割刀夾角,φ=0°;φ 為主割刀夾角,φ=120°。

將h=0.18 cm,Gc=f×107=63 kg/cm2,Δ=0.78,k=0.6,u=0.6,C1=0.2代入上式計算得到:M=375.75 N·m。

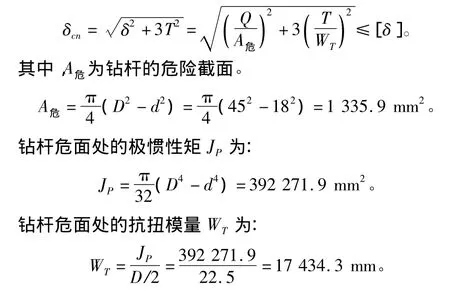

4.2 鉆桿強度校核

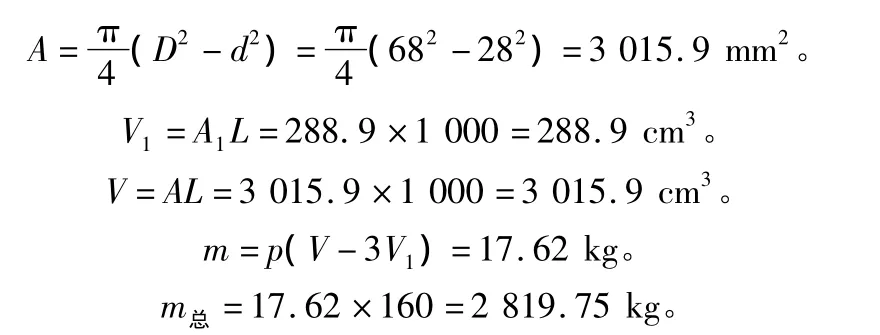

根據試驗鉆孔現場所使用的鉆桿,選用鋼單層無縫鋼管,每根鉆桿長L=1000 mm,壁厚δ=25 mm,鉆桿外徑D=68 mm,鉆桿內徑d=28 mm,紋扣為三角形扣,尺寸為45 mm×1.6 mm。軸壓15 MPa(最高時),鉆桿轉速n=160 r/min,排渣方式為壓縮空氣從鉆桿中心供風排渣。

鉆桿質量、轉動慣量、總動量矩:

1)單根鉆桿的截面積為:

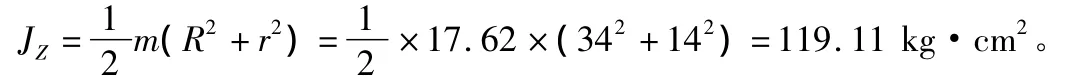

2)轉動慣量JZ:一根空心鉆桿的JZ為:

3)動量矩:

MZ總=JZ總ε1=34113 kg·cm/s。

JZ總ε2=28205 kg·cm/s。

抗壓—扭轉組合強度校核:

鉆桿的拉壓載荷Q為:

鉆桿所受的外加阻力矩∑T的計算方法。

現使用ZDY-6000L型全液壓坑道鉆機,電機功率為75 kW,回轉速度60 r/min~210 r/min,取減速后的工作轉速140 r/min。鉆機的輸出扭矩一方面用于驅動各轉動件及鉆頭進行切割,另一方面還承擔160根鉆桿的轉動慣量所產生的阻力矩,因此∑T是二者之和,參照同類鉆機算法得前者約為575.75 N·m,后者MZ總可化為282.05 N·m。

∑T=575.75+282.05=857.8 N·m。

45號鋼的屈服極限為353 MPa,安全系數3~5,則許用應力為:

求得的實際組合應力為90.55 N/mm2,處于高低許用應力之間。如果遇到鉆桿材質或加工質量不好,也有導致鉆桿發生斷裂的可能性。

5 現場應用及與其他鉆桿比較

為了保證順利排渣,根據風力排渣的計算,壓風的壓力必須大于0.75 MPa。本項目在趙莊礦已施工鉆孔86個,總進尺14027多米,最深的孔179 m,最淺的孔40 m(斷層35 m遇矸),根據數據統計,抱鉆事故率4.5%,正常情況下每小班160 m,成孔率95%。

1)與螺旋鉆桿在排渣量方面相比。現場采用配有113 mm鉆頭的三角鉆桿排渣,采用體積為0.016 m3的圓筒進行測量,鉆進80 m,約合裝110筒,得出80 m三角鉆桿排渣體積約1.76 m3,而直徑113 mm,高度80 m圓柱體積為0.8 m3,三角鉆桿的排渣體積僅為理想圓柱體積的2倍多,此區松散煤密度0.9 g/cm3,則三角鉆桿排渣重量約合1.58 t,而螺旋鉆桿相應深度的排渣體積約為4.7 m3,約合重量4.23 t,排渣量合三角鉆桿的2.7倍。

2)與螺旋鉆桿鉆進時間方面相比。根據現場,由于這是新工藝,工人的不熟練或者是過于謹慎,以及新設計的鉆桿過重,在無卡鉆、抱鉆的情況下,傳統的螺旋鉆桿鉆進平均時效10 m/h,三角鉆桿鉆進平均鉆進時效16 m/h。如果對工藝再做進一步改進,和工人對三角鉆桿的進一步熟悉,三角鉆桿的鉆進時間還會少,優勢更明顯。3)與螺旋鉆桿、圓鉆桿成孔相比。通過以往在淮北祁南礦井下試驗的統計,抱鉆事故率相比,圓鉆桿的事故率是72%,螺旋鉆桿的事故率54%,而三角鉆桿的事故率29%。在趙莊礦由于鉆機功率較大,抱鉆事故率是4.5%。可以看出三角鉆桿能有效的降低事故率。

4)與螺旋鉆桿在瓦斯抽放率的比較。三角鉆桿鉆孔變形量不大,孔型較好,其瓦斯濃度高出在同樣鉆場中相同方位、相同傾角的螺旋鉆桿鉆孔,并且能保持較長的瓦斯抽放時間。

5)與螺旋鉆桿在排渣顆粒度的比較。根據現場采樣,可以看出三角鉆桿的顆粒度明顯小于光面圓鉆桿和螺旋鉆桿。在轉動過程中,三角鉆桿的三個棱能將顆粒進行再次粉碎,從而保證使顆粒小,然后極易從在鉆桿與鉆孔壁之間形成的3個半圓形空間排出。由于風力排渣速度快,致使孔內瓦斯不易聚集,從而消除了鉆進時瓦斯噴孔、垮孔、卡鉆、頂鉆的現象。

6)另外對于三角鉆桿對鉆頭鉆進,會不會產生摩擦火花。在此項目中我們用的鉆頭截齒的鉆進速度在孔徑113 mm時,鉆機轉速為60 r/min~210 r/min的情況下,截齒的切削速度為21.3 m/min左右,因此摩擦點火的或燃率就更小了。另外在鉆進的期間,利用壓縮空氣經過鉆桿內孔、鉆頭進入孔底,在孔內形成高速風流,鉆屑則懸浮在風流中被吹向孔口,從而實現排渣和鉆頭的冷卻。再加上隔一段時間可以用水沖洗一下鉆孔,給鉆頭降一降溫度,摩擦點火的或燃率就更小了。

[1]俞啟香.礦井瓦斯防治[M].徐州:中國礦業大學出版社,1992:66-67.

[2]林伯泉,崔恒信.礦井瓦斯防治理論與技術[M].徐州:中國礦業大學出版社,1998:49-50.

[3]王克全.我國突出礦井煤與瓦斯突出概況[J].煤礦安全,1995(11):32-36.

[4]代志旭,陳寒秋,鄭尚超.突出松軟煤層深孔打鉆工藝的創新與應用[J].煤礦安全,2007(8):20-21.

[5]Welby G.Courtney.摩擦點火的防止[J].煤礦安全,1982(2):35-36.