鋰離子單體電池與電池組的差異

徐克成,桂長清

(浙江昌盛電氣有限公司,浙江湖州 313100)

在小型移動式家電市場上,鋰離子電池應用優勢明顯。近年來,一些媒體和刊物廣泛認為動力型鋰離子電池組的比能量可達140 Wh/kg,是鉛酸電池的4倍;循環壽命可達1 000次以上,甚至有的廠家宣稱達到2 000次,使用壽命達5 a。約5~6年前,在電動自行車展覽會上就開始展出鋰離子電池電動自行車,但現在馬路上行駛的電動自行車和電動摩托車,還普遍使用閥控密封鉛酸電池。近兩年在北京、深圳和上海舉辦的國際新能源汽車展覽會上,雖然有使用鋰離子電池的汽車展出,但在市場上沒有這種汽車出售。

鋰離子電池在不同場合有如此大相徑庭的境遇,關鍵是單體電池與電池組的性能差異很大。本文作者根據鋰離子電池的實際性能數據,從技術角度探討了這個問題。導致比能量下降。

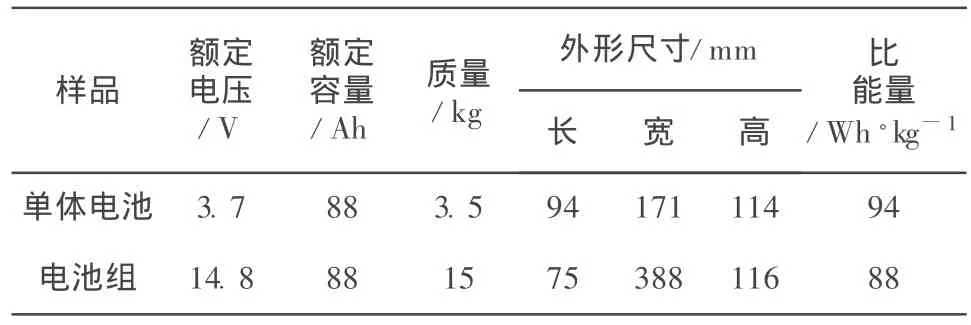

日本GS公司開發的電動車用鋰離子電池[1],正極活性材料是LiMn2O4,負極為炭素材料,使用LiPF6配成電解液,組裝成LEL80MP型單體電池,并由4只單體電池串聯組成LEL80MP-4型電池組,它們的性能見表1。

表1 單體電池和電池組性能Table 1 Performance of single battery and battery group

1 電池比能量

軟包裝單體鋰離子電池的比能量可達140 Wh/kg,原因是不包括電池間的連接件、電壓控制部件、風冷或水冷部件等,但這些部件對動力型鋰離子電池組是必不可少的,從而

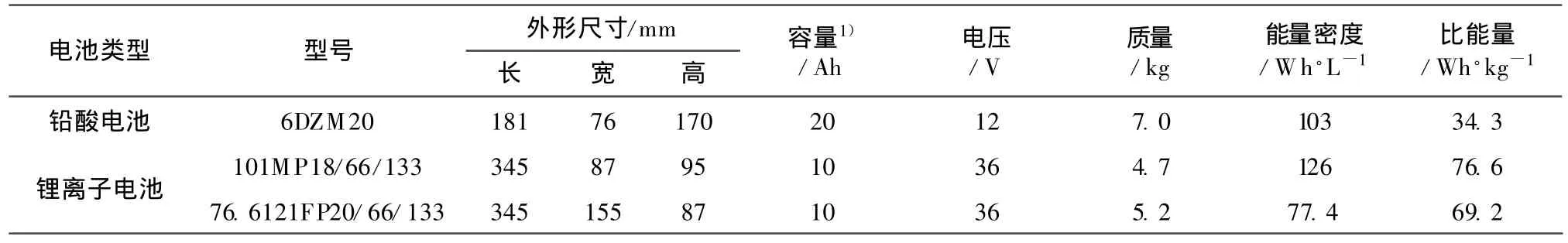

從表1可知,由4只單體電池串聯組成電池組,比能量比單體電池低;電池串聯數更多時,比能量可能會進一步下降。我國電動自行車用的密封鉛酸電池和相應的鋰離子動力電池的性能見表2[2]。

表2 電動自行車用動力電池性能Table 2 Performance of power battery groups for electric bike

從表2可知,電動自行車用鋰離子動力電池組的比能量約為動力型鉛酸電池的2.0~2.3倍;但兩種電池的能量密度接近。這意味著在電動車給定的空間內,不論是裝鋰離子電池還是鉛酸電池,雖然電池組質量不同,但所提供的能量是相近的,那么車輛的行程差距就不會很大。

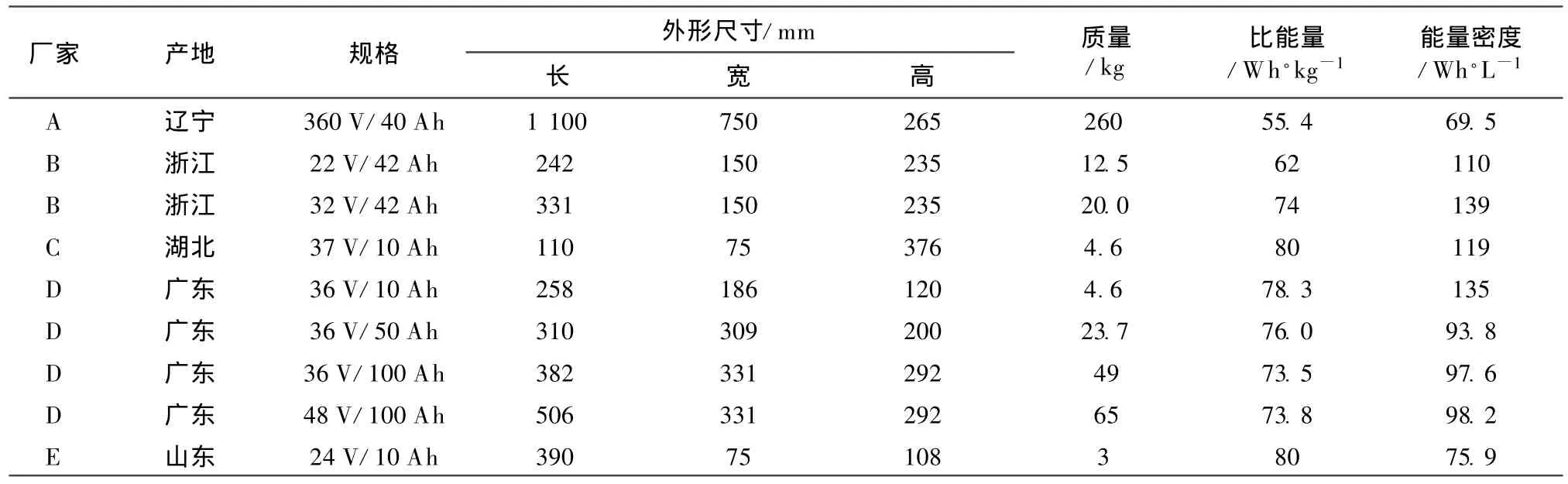

國內一些電池廠家開發了電動汽車(EV)用鋰離子動力電池組(產品說明書中的性能數據列于表3),雖然性能有差別,但都表明電池組的比能量與單體電池相比有差距。

表3 鋰離子動力電池組的比能量Table 3 Specific energy of power Li-ion battery groups

從表3可知,當前動力型鋰離子電池組的比能量只有70~80 Wh/kg。若將EV用電池組冷卻系統的質量和消耗的能量算進去,實際上動力型鋰離子電池組的比能量還要下降;能量密度也會下降,都遠低于單體電池。

2 電池組循環壽命

標準QC/T 743-2006《電動汽車用鋰離子蓄電池》[3]規定:以1 I3(A)恒流充電至4.20 V,轉恒壓充電至電流降至0.1 I3(A),再以1.5 I3(A)恒流放電至電池額定容量的80%,即放電深度(DOD)為80%,如此循環至電池容量降到額定容量的80%,總計循環次數就是電池的循環壽命。標準QC/T 743-2006中要求:EV用鋰離子電池組的DOD 80%循環壽命不低于500次;標準GB/Z 18333.1-2001《電動道路車輛用鋰離子電池》[4]要求:電動道路車輛用鋰離子電池組的DOD 80%循環壽命不低于300次。

上述標準未規定100%DOD情況下的循環壽命,也未規定電池組的循環壽命。電池組的額定電壓越高(即串聯的單體電池數越多),循環壽命就越短;DOD越深,循環壽命也就越短。動力型鋰離子電池組在100%DOD放電條件下的循環壽命低于單體電池。

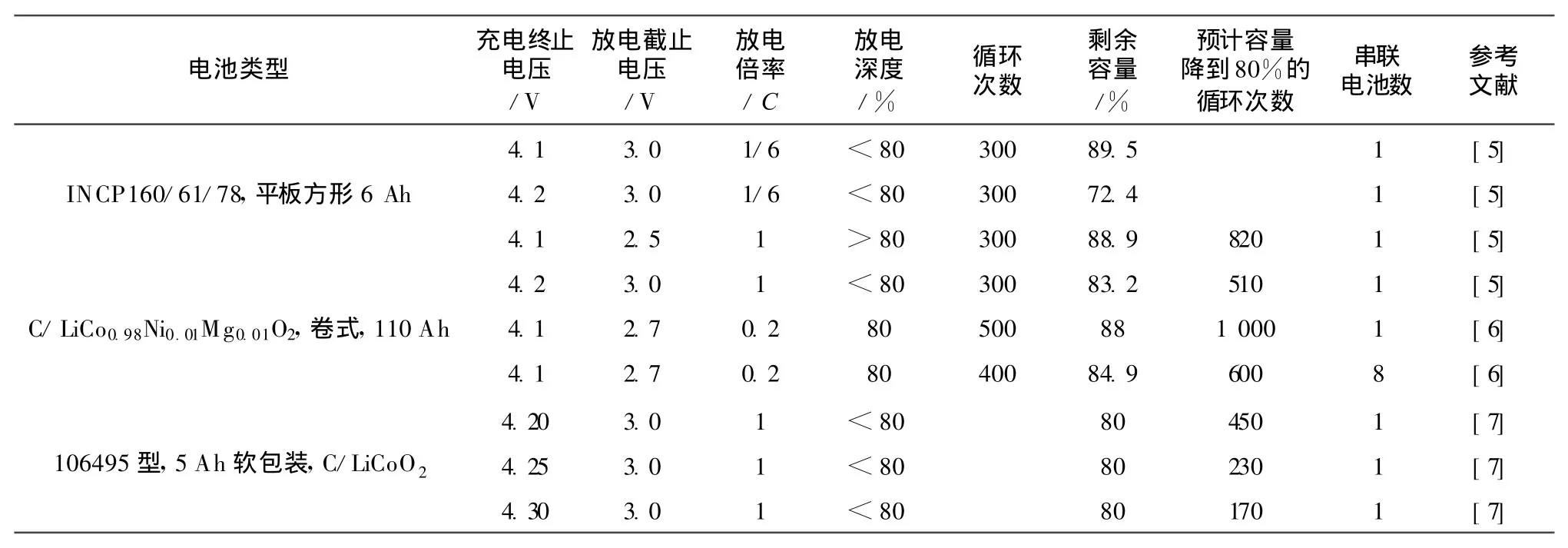

表4列出了充電終止電壓和放電截止電壓對鋰離子單體電池和電池組循環壽命的影響。

表4 充放電電壓對鋰離子電池循環壽命的影響Table 4 Effect of charge-discharge voltage on cycle life of Li-ion battery

從表4可知,充電終止電壓對鋰離子電池循環壽命的影響很大:綜合而言,充電終止電壓為4.1 V時,電池的循環壽命比充電終止電壓為4.2 V時要長很多,外推法預測的循環壽命最長可以達到1 000次;將充電終止電壓由4.1 V上調0.1 V(即相差2.4%),電池的循環壽命會縮短約38%。充電終止電壓升高,電池的安全性將受到更大的沖擊。此外,在同樣的充放電條件下,由8只鋰離子單體電池構成的電池組的循環壽命僅約單體電池的60%。

對于閥控式密封鉛酸電池而言,48 V電池組(由6只單體電池串聯,組成一組電池模塊,再串聯4組電池模塊,構成電池組)的循環壽命與12 V電池組的差別很小。用在EV上的動力型鋰離子電池組,由上百只單體電池串聯而成,循環壽命會更短。

由此可見,單體鋰離子電池與鋰離子動力電池組的循環壽命差別很大。某些廣告上所宣稱的鋰離子動力電池組使用壽命達5 a,目前看來是不切合實際的。裝載鋰離子電池組的EV試運行結果表明:電池組在EV中使用的平均運行壽命很短[8]。

3 充電終止電壓與輸出能量

鋰離子電池的充電模式是限壓限流充電:先以設定的電流進行恒流充電到設定的電壓值(充電終止電壓),接著保持該電壓值不變,繼續充電,直到充電電流下降到規定的數值(截止電流)就停止充電。

標準QC/T 743-2006中規定:在25±5℃的條件下以1 I3(A)的電流充電至4.2 V,保持電壓不變,繼續充電至電流下降到0.1 I3(A)時停止充電。

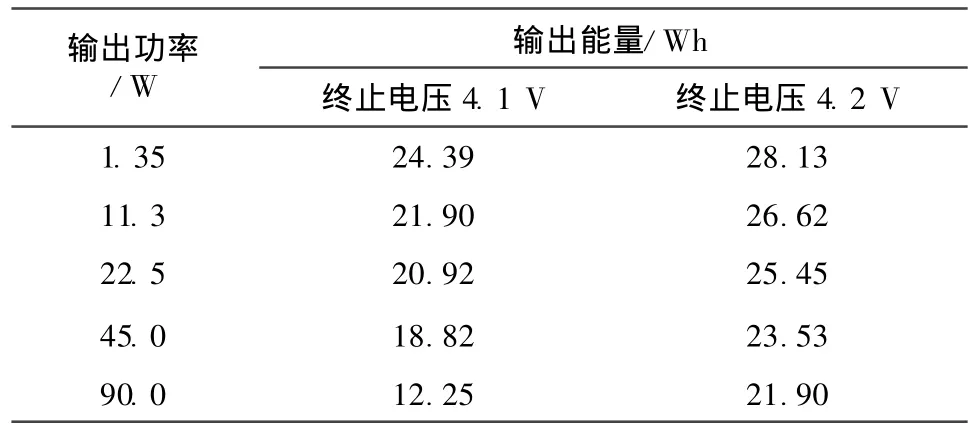

充電電壓不僅對電池的循環壽命影響很大,而且對電池的輸出能量(或放電容量)也有一定的影響。表5列出了充電終止電壓對7 Ah方形INCP160/61/78鋰離子電池恒功率放電時輸出能量的影響[5]。

表5 充電終止電壓對鋰離子電池輸出能量的影響Table 5 Effect of charge terminal voltage on energy output of Li-ion battery

從表5可知,充電終止電壓由4.2 V降到4.1 V,電池的輸出能量會有所下降。放電速率或輸出功率越大,電池輸出能量下降得越明顯。該電池在1.35 W小功率放電時,充電終止電壓為4.1 V時的輸出能量為4.2 V時的86.7%;90.0 W大功率放電時僅為55.9%。

充電終止電壓對電池輸出能量有如此大的影響,在其他電池上是沒有的。

4 探討原因

鋰離子單體電池與電池組的差異很大,是大部分新能源汽車開發者的共識[8]。究其原因,有人說“單體電池行,但組合到汽車上不行”是因為電池組的組合技術不過關;還有人說是因為電池的均勻性不好。這些說法只是表面現象,需進行深入的分析。

統計數學指出:若影響某一隨機變量的隨機因素很多,且其中每個因素的影響獨自都不能起決定性作用,這些因素的影響又可疊加,則該隨機變量服從正態分布。決定這一分布特性的參數有兩個:標準差σ和均值μ。電池充放電過程中的電壓值是該電池熱力學和動力學狀態的綜合反映,既受電池生產過程中各工序工藝條件的影響,又受電池充放電過程中電流、溫度、時間和使用過程中偶然因素的影響(如在充放電條件完全相同的情況下,相鄰兩次的放電時間也不完全相同),因而在充放電過程中,電池組內各個單體電池的電壓不可能完全一樣,它們服從正態分布規律。實踐證明,嚴格控制電池生產過程中每一步的工藝條件,只能縮小批量產品的標準差σ,而不能消除。

在電池組的充放電過程中,各單體電池的充放電電壓不可能完全一致,這是各類電池的共性。如果各單體電池之間的充放電電壓差異給電池組的性能帶來的影響不大,那么單體電池與電池組之間的性能差異就比較小,如鉛酸電池;如果各單體電池之間的充放電電壓差別會給電池組的性能帶來很大的影響,那么單體電池與電池組之間的性能差異就很大,如鋰離子電池。從上述例子來看,鋰離子電池充電終止電壓相差 2.4%,就會使電池組放出的能量相差 13%~44%,使電池組的循環壽命相差近1倍。鋰離子電池的容量和壽命對充電終止電壓如此敏感,是其他電池沒有的。引起如此大的差異,可能與鋰離子電池的充放電機理有關[9]:鋰離子電池充放電是靠Li+在正、負極材料之間的運動來實現的,一般情況下,它在電極上沒有發生電化學反應;其他電池的充放電是靠電子的運動來實現的,在電極上發生了電化學反應。

當初把鋰離子電池的充電終止電壓定在4.2 V,只是從鋰離子單體電池的角度考慮的,因為可增加電池的放電容量,循環壽命也很長[10]。如果把充電終止電壓定在4.1 V,有利于延長電池的循環壽命,但會減少放電容量;如果把充電終止電壓定在4.3 V,能夠增加電池的放電容量,但是會縮短循環壽命。充電到4.2 V,可以認為是鋰離子電池的“臨界狀態”。現在看來,對于動力型鋰離子電池組而言,如果把單體電池的充電終止電壓定在4.1 V,雖然電池組的比能量會下降,但電池組的壽命就會得到延長,安全性能也會得到相應的改善。

為了改善鋰離子電池組的性能,應加強鋰離子電池的基礎研究,開發新的電極材料和電解液材料。各種電池發展歷史都表明:新電極材料的誕生將促成電池性能的飛躍,從而改變電池市場的格局。當今世界各國對鋰離子電池的研究重點是電池材料,而不是組裝電池。

5 小結

小容量鋰離子單體電池的比能量可達140 Wh/kg,在充電終止電壓為4.1 V的條件下,循環壽命可達1 000次;大容量動力型鋰離子電池組與之相比差很多,串聯的電池數越多,電池組的循環壽命越短。

鋰離子電池的比能量和循環壽命對充電終止電壓很敏感;但電池組內各單體電池充放電電壓的不一致,就導致了鋰離子單體電池與電池組之間出現了很大差異。

將鋰離子電池充電終止電壓改為4.1 V,雖然會降低電池放電容量(或比能量),但可使循環壽命顯著延長,安全性能得到改善。

[1]Takao F,Hideyaki S,Daisuke K,et al.Development of lithium-ion battery for electric vehicle[J].GS News Technical Report,2002,(2):23-28.

[2]GUI Chang-qing(桂長清),LIU Rui-hua(柳瑞華).目前動力電池的市場格局[J].Chinese LABAT Man(蓄電池),2010,47(3):107-112.

[3]QC/T 743-2006,電動汽車用鋰離子蓄電池[S].

[4]GB/Z 18333.1-2001,電動道路車輛用鋰離子電池[S].

[5]David L,Thomas B R.電池手冊[M].第3版.WANG Ji-qiang(汪繼強),BI Dao-zhi(畢道治),HU Shu-qing(胡樹清),et al譯.Beijing(北京):Chemical Industry Press(化學工業出版社),2007.762-765.

[6]Shiusuke Y,Yoshinori N,Takao F,et al.Development of 3kWh class lithium-ion battery for electric vehicle[J].GS News Technical Report,1999,(2):27-32.

[7]WU Yun(吳?),JIAN Xin-hua(蔣新華),XIE Jing-ying(解晶瑩).鋰離子電池循環壽命快速衰減的原因[J].Battery Bimonthly(電池),2009,39(4):206-207.

[8]Li Wei(李蔚).2011年汽車動力電池研討會[J].Dianyuan Jishu(電源技術),2011,35(4):365-368.

[9]Neeraj S,Vanessa K P,Margaret M E,et al.Structural changes in a commercial lithium-ion battery during electrochemical cycling:an in situ neutron diffraction study[J].J Power Sources,2010,195(22):8 258-8 266.

[10]Bruno S,Garche J.Lithium batteries:status and future[J].J Power Sources,2010,195(8):2 419-2 430.