要求苛刻的宇航發動機部件加工問題

沈福金 摘編

要求苛刻的宇航發動機部件加工問題

沈福金 摘編

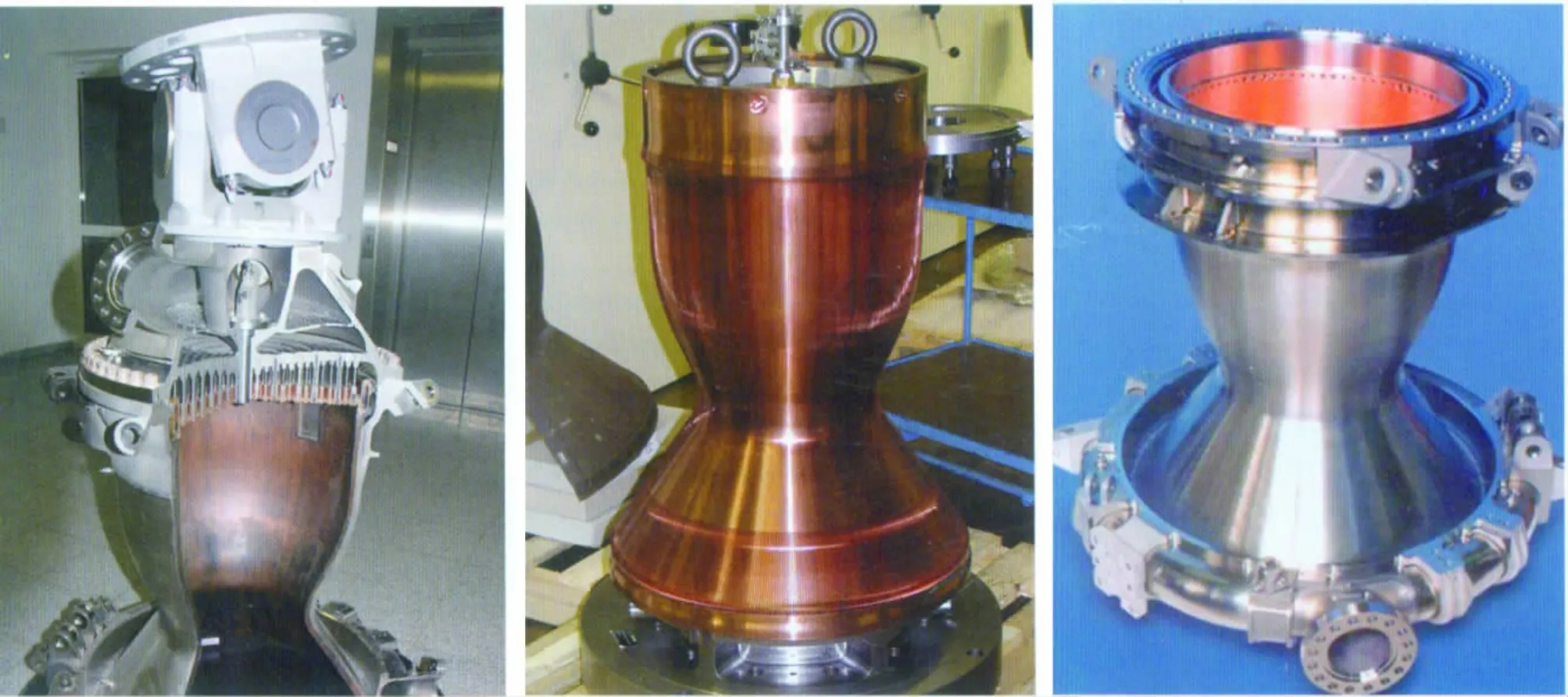

航天技術和宇航工業是一個國家綜合實力的象征。我國航空工業經過多年徘徊,已經開始加速發展,國家研制大飛機的計劃正在實施;我國的宇航技術取得了令世人矚目的成就,載人飛船、太空行走等令國人歡欣鼓舞。下一步的繞月工程也在緊鑼密鼓的有計劃的實施中。我國的宇航技術確實取得了長足進步,也有了相當的工業基礎,但我們也清醒地認識到,在這方面,與歐美發達國家相比,仍有不小的差距,尤其是高端制造技術方面。《WB》雜志有一篇報道歐洲宇航研發中心關于加工阿麗亞那5火箭發動機部件的文章,一些內容對我國有關人員也許會有所啟發,特摘譯、編寫如下,供參考。坐落在德國慕尼黑附近Ottobrunn地區的歐洲宇航技術研發中心 (EADS Astrium)的空間運載部的動力推進裝備部門,負責阿麗亞娜5(Ariane-5)火箭發動機的核心部件的完整開發和全部深加工制造工作,如圖1所示的主發動機和末級發動機以及全套控制閥系統就是由該部門開發和加工制造完成的。他們深切地體會到,加工制造這些發動機部件和閥門系統是一項要求非常苛刻而嚴謹的工作,并不像現在人們隨口所說的 “如果在制造發動機部件和閥門系統時不出任何差錯,今后阿麗亞娜5火箭就能很可靠地按時發射升空”那么容易。加工制造這些發動機和閥門系統需要有經過多年艱苦工作獲得的專有技術和知識。對機械加工和所應用的機床來說,要求很高的切削加工技藝是顯而易見的。除了應用如電子束焊接或電鍍作業等多層工藝外,用有特殊幾何形狀的銑刀和車刀進行切削加工占有重要位置,遵循復合加工的發展趨勢,一次裝卡進行銑-車復合加工具有重要意義。

圖1 在歐洲宇航技術研發中心 (EADS Astrium)用最現代化的切削技術制造的阿麗亞娜5的發動機部件:主發動機 (左),銑削好的冷卻管道 (中)和燃燒室 (右)

發動機部件通常所用的毛坯材料有因科鎳718(Inconel 718)之類難加工的鎳基合金、鐵、殷鋼36(Invar 36)、鈷、耐蝕鋼 (Hynes 188)以及鈦等,鋁合金因為添加了銅、銀、鋯等添加物,同樣是高強度而且難切削的。發動機部件毛坯的這些材料特性使本來就很復雜的加工過程變得更加復雜和麻煩。由于成品零件的幾何形狀很復雜,有些毛坯件做成精密鑄件,要用特殊的方法,例如用真空熔煉鑄芯,使每件毛坯的材料成本非常高,達到幾萬歐元。在切削加工這種昂貴的材料時,選用刀具以及制定和優化數控加工程序等方面都需要員工的專有經驗。他們每天都在驗證各個發動機的啟動機理、靈活性、特有的功能和本身的耐久性等。該中心還有一個有利條件,就是每年要制造6~8臺火箭發動機和一臺樣機,這樣他們就有機會能得到強制性的長期連續運行時間,以驗證和完善加工工藝,如 “VulcainⅡ” 火箭發動機就是這樣做的。

高要求就需要每位員工負起超常的責任。隨著加工狀態的進展,零部件越來越貴重,如果出現廢品而影響火箭準時發射,責任重大,信譽和經濟損失也會很慘重。

雖然在火箭發動機零部件的整個生產過程中要絕對保證百分之百的可靠性,但從經濟性考慮,仍要提高生產率。在這方面,2000年他們有過教訓。當時對兩個組合在一起的零件的組合部分進行加工時,用了各不相同的、部分還是陳舊的機械設備、夾具和刀具,同時又應用新版的Goevision和Catia編程系統,結果組裝時出現問題,導致維護成本暴漲。這是一個教訓。實際上,火箭發動機的大、小零部件的生產,要求高度自動化的機床和高度自動化的外圍設備。采用多班工作制以提高員工調用的靈活性,但由此必須統一機床、CNC、輔助設備和刀具的相關標準以及工藝規程。

考慮到要節省采用最新一代加工中心機床的可能性,他們分析了每一個阿麗亞娜5的零部件,找出現有能用的哪些機床是生產過程中的瓶頸,對新機床的具體要求進行了許多快速調研,在精度、穩定性和柔性等一般要求的基礎上又附加了從五面加工到五軸聯動加工和圓銑削以及編程等銑削工藝方面的要求;同樣還必須滿足表面質量高、刀具壽命盡可能長和用中心架精密加工長尺寸零件的特殊要求等。此外,為了減少切削過程中的工藝時間和輔助時間,托盤自動交換器、零位夾緊系統以及至少有180個刀位的刀庫等自動化部件也是必不可少的;要求供給80巴壓力的冷卻液,會改善精密零件的表面加工質量并使深孔重切削鏜孔更容易。

在EADS的大型機床上 (大型零件的尺寸為1立方米)要增加五面和五軸加工功能,還可用立式和臥式安裝的刀具進行車削加工,并都是一次安裝完成全部加工,這是主要優點。因為銑削區域的直徑和平面的形位誤差都很小,正常情況的公差都在0.01mm以內,故不能更換裝卡進行加工。還采取減少現有設備及重點采用西門子的CNC系統來統一機床的控制等輔助措施,以適合將來的機械加工,使員工能輕松地操作很多不同的機床。

他們所選出的機床制造商必須試加工由航天中心指定的零件,以證明機床可用。具體做法是:首先由選出的合適的機床制造商提供詳細的供貨清單和技術性能參數,由航天中心負責用矩陣法逐項進行仔細比對,并根據關鍵項進行評價,此外還要證明新機床的經濟性。

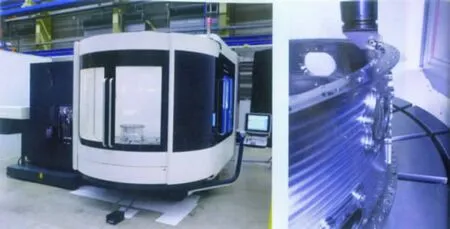

經通盤考慮后,訂單給了慕尼黑附近的DMG公司。原因是Deckel Maho介紹的新的通用型銑-車加工中心 “DMC 125 FD duoBlock”可一次裝卡進行五坐標銑削和車削而受到好評,接著又成功地進行了試加工對訂貨起了關鍵作用。2008年初簽訂了供貨合同,這個合同除了DMC 125 FD duoBlock通用型銑-車中心外,還包含2臺 DMU 70 eVo linear和1臺CTX 500車削中心。在DMC 125 FD duoBlock銑-車中心上試切成功由因科鎳718(Inconel 718) 制成的滑行環是最打動他們購買DMG機床的關鍵。這年初這臺機床已投入運行,它寬敞的工作空間 (1250/1000/1000mm)特別適合加工歐洲宇航中心的零件。

圖2 DMC 125 FD duoBlock通用型銑-車中心,不僅能五軸銑削,還能在同一次裝卡中進行精密車削 (右圖)

機床所有的標準參數和任選件都符合他們提出的以下要求,即:

▲ 垂直于床身的立銑頭作為數控銑-車轉臺的補充,可負角度進行五軸聯動加工;

▲ 高性能保證整體電主軸在功率44 kW和刀夾 HSK-A-100 時, 最高轉速達 10000r/min;

▲ 帶IKZ和40巴、80巴兩級壓力以及980-1冷卻潤滑箱等,盡可能保證在銑、車和鏜孔加工時,排屑良好,表面質量高;

▲ 通過帶雙爪的臥式換刀裝置以及可存放180把銑刀和車刀的鏈式刀庫,實現高度的復合性和柔性;

▲ 托盤夾緊工作臺帶有一個用于交換兩個直徑為Φ1100mm托盤的快速旋轉的托盤交換裝置,工作臺最大承重1500㎏,轉速可達500r/min,功率35 kW,最大扭矩5400Nm,還外加一個獨有的負荷傳感器。

所有這些特點使其銑-車加工中心機床和任選件在市場上也是獨具競爭力的。帶有外形變換的三維(3D)軌跡控制的西門子 “840D solutionline”、“SINTDI”刀具管理和 “SINDNC”程序管理以及帶攝像機的網絡服務 “Netservice”和服務代理 “Service Agent”等特色軟件,使數控 (CNC)成為一個在編程、管理、組織和服務等方面給以巨大支持的高技術的指令控制平臺。

歐洲宇航研發中心明智地放棄了專機配置方案和單獨的設備操作規程。全部都成為開放式的最實用的選件組合,這種復合加工是生產型的,也是精密加工。這種組合在別的地方還沒見過。此外,Deckel-Maho的精度軟件包、測頭、銑刀和車刀混合測量、用于機床標定的 “3D-quickSet”三維快速設定、乳化液油霧分離器、用于排屑的冷卻吹風和網絡故障時的安全程序包 (對于長時間運行的數控程序來說,這很重要)等任選件,構成了一個無人化制造的軟硬件環境。

圖3 由DMG公司的加工中心加工的零件組裝成的完整的發動機燃燒室

他們搞清楚了數控程序在復合加工方面總的適應情況,他們認為,只有用一次裝卡完成全部加工的復合加工技術才能既提高生產率,又保持精度穩定甚至提高加工精度。他們認為,在他們用DMC 125 FD duoBlock機床時,就開始了復合加工新時代。以上,就是他們研制阿麗亞娜5火箭發動機的情況和體會,可供我們參考。我國航空、航天工業正需要一批高檔數控機床,目前有些高端機床還不得不依賴進口,而且進口還要受到限制,這也是我們廣大機床工作者的一個切膚之痛,希望我國機床行業研制機床設備的科技人員和宇航工業部門研制發動機的相關人員,能從中得到一些啟發或開闊一下思路,大家緊密合作,希望對促進我國航空、航天工業的發展有所幫助。

(摘譯自 《WB》 雜志 9/09)