柴油機(jī)曲軸常見損傷及修理

趙東輝

(青島北海船舶重工有限責(zé)任公司,山東 青島 266520)

0 前言

柴油機(jī)在工作時,曲軸軸頸表面承受很大的單位壓力及很高的滑動摩擦速度,軸頸散熱效果較差,各軸頸表面極易遭受磨料磨損。因此,柴油機(jī)在大修時必須對曲軸進(jìn)行檢查,然后選擇正確的修理方法,以保證曲軸所要求的疲勞強(qiáng)度和耐磨性。

曲軸的修理是一項很復(fù)雜的工藝過程,其修理工程所需費用也較大,但由于曲軸的造價昂貴(約占整臺柴油機(jī)造價的20% ~30%),制造周期長,故在可能的條件下,對損傷的曲軸盡可能進(jìn)行修理。

在多年的輪機(jī)修理工作中,接觸到許多曲軸修理項目,既有中、小型曲軸,也有大型曲軸;既有常見的如軸頸磨損、拉傷的修理,也有像紅套滑移這樣難度很大的修理。修理曲軸最普遍的工藝原則是尺寸分級修理 (一般直徑減少0.25mm為一級)。即將主軸頸、曲柄銷頸按修級磨小,使主軸頸的圓柱度及對曲軸中心線的同軸度加工到符合要求的范圍。然后配上加厚瓦,有時由于不能配加厚瓦或要避免由于修理次數(shù)增多而造成軸頸逐步減少,也采用電鍍、噴焊、無刻蝕鍍鐵等方法進(jìn)行恢復(fù)原尺寸修理。

1 曲軸的技術(shù)要求

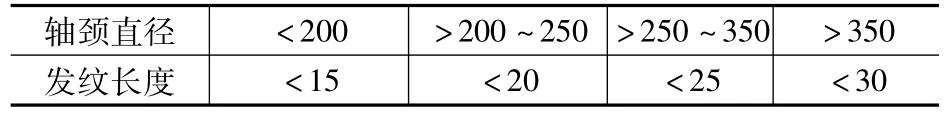

1.1 曲軸的表面狀況

曲軸加工表面不允許有裂紋、麻點、凹陷、毛刺及碰傷等缺陷。非加工表面不允許有氧化皮、分層、裂紋、過燒等缺陷。曲軸軸頸及紅套孔的加工表面應(yīng)經(jīng)磁粉探傷,磁粉探傷后均應(yīng)作退磁處理。整體式曲軸軸頸的圓角、油孔及距圓角、油孔5mm以內(nèi)不允許有發(fā)紋。其余部分允許有與軸線夾角小于30°的縱向發(fā)紋存在,同一軸頸上總數(shù)不多于3條同一截面上不多于2條,其長度應(yīng)符合表1的規(guī)定,超過規(guī)定的部分允許修除,但須征得有關(guān)部門的同意。

表1 曲軸軸頸與發(fā)紋長度對照表 mm

1.2 曲軸主要精度及形位公差

1)主軸頸與曲柄銷的精度,低速機(jī)按h7級,高速機(jī)按h6級。

2)主軸頸對曲軸軸心線的徑向跳動符合CB/T 3542-1994的規(guī)定。

3)主軸頸與曲柄銷的圓度與圓柱度符合CB/T 3542-1994的規(guī)定。

4)曲柄銷外圓工作母線與主軸頸軸心線的平行度,在0°、90°、180°、270°4個位置測量,每100mm不大于0.015mm。

5)曲軸主要表面的粗糙度主軸頸及曲柄銷,低速機(jī)不大于Ra3.2,中、高速機(jī)不大于Ra1.6,油孔孔口及軸頸過渡圓角不大于Ra1.6。

2 曲軸結(jié)構(gòu)、材料和熱處理要求

曲軸結(jié)構(gòu)形式:①整體式曲軸,整體鍛造而成,中、高速柴油機(jī)多用此形式;②半組合式,中、大型柴油機(jī)多用此形式;③組合式,消除大件制造困難,大型機(jī)多用此形式。

曲軸材料:大、中型柴油機(jī)曲軸常采用35#、40#、45#等鋼及40Cr、35CrMo等合金鋼,曲軸鍛件應(yīng)經(jīng)正火處理,粗加工后須經(jīng)退火或調(diào)質(zhì)處理,調(diào)質(zhì)后的硬度碳鋼一般為HB207~269、合金鋼為HB241~352。同時,為了進(jìn)一步提高曲軸的疲勞強(qiáng)度和軸頸的耐磨性,在曲軸制造中還常采取一些特殊的強(qiáng)化方法,對曲軸表面進(jìn)行強(qiáng)化處理。如:圓角滾壓強(qiáng)化、曲軸整體氮化或軟氮化和主軸頸的高頻淬火。

3 曲軸常見損傷與修理

3.1 軸頸的圓度與圓柱度超差的形成與修理

1)軸頸的磨損。曲軸修理時最常見的現(xiàn)象是主軸頸與曲柄銷頸的不規(guī)則磨損而形成的圓度、圓柱度偏差。該損傷形成的原因很多,對4沖程機(jī)來說,軸柄銷頸內(nèi)側(cè)的磨損量常比外側(cè)多,其原因是在工作時,活塞工作行程所產(chǎn)生的壓力僅占一個循環(huán)總平衡力的20%左右,此壓力由連桿傳至曲軸時,使曲柄銷外側(cè)磨損,而在其他3個行程中,由于連桿大端所產(chǎn)生的慣性離心力約為總平衡力的70%左右,它迫使連桿有與曲軸脫離的傾向,并經(jīng)常壓向曲柄銷的內(nèi)側(cè),曲柄銷頸磨損的70%左右是由于不等速運(yùn)動部件的慣性離心力引起磨擦所造成的。對主軸頸來說,由于作用力與反作用力的恒等原理,故主軸頸的磨損也是靠曲柄銷磨損多的一側(cè)較大。

曲柄銷頸磨損一般比主軸頸嚴(yán)重,主要原因有:①由于作用在曲柄銷頸全長上的壓力不均勻,而壓力不均勻是由于活塞連桿安裝不正確所致;②由于連桿或曲軸產(chǎn)生彎曲;③由于磨損大的部位集中于一端,加劇了曲軸的偏磨。

2)軸頸圓度、圓柱度超差時,應(yīng)及時修正,一般采用車床光車,如果條件允許,最好采用曲軸磨床進(jìn)行磨削到要求尺寸。但修理較大的曲柄銷頸時,由于設(shè)備條件限制,一般都采用硬模手工修復(fù)。

3.2 軸頸表面的擦傷與腐蝕

1)軸頸表面的擦傷表現(xiàn)在軸頸表面上擦出條痕、劃痕、凹痕和拉毛等,產(chǎn)生原因為:①潤滑油過濾不清,含有較多雜質(zhì);②曲軸和軸瓦安裝時清潔不徹底;③潤滑油量不足或斷油時,軸承燒熔,使軸頸擦傷、燒傷等。

2)軸頸表面的腐蝕表現(xiàn)在軸頸表面上的銹蝕和點觸,主要原因是:①潤滑油中有水分;②潤滑油油質(zhì)不佳,含酸性物質(zhì)過多;③硫氧化物和其他燃燒生成物竄入曲軸箱,腐蝕了軸頸。

3)軸頸表面擦傷與腐蝕的修理。軸頸表面有較淺的傷痕用油石磨削,然后拋光處理,較深傷痕用油光銼銼削,然后油石磨削,最后拋光處理。

3.3 主軸頸跳動量超差的修理

主軸頸跳動量反映各主軸頸的同軸度情況,產(chǎn)生超差的原因:①曲軸制造誤差;②曲軸運(yùn)轉(zhuǎn)時的不均勻磨損,使主軸頸軸線在不同方向上偏離原曲軸軸心線;③曲軸產(chǎn)生的永久變形。

曲柄銷與主軸頸軸線平行度超差產(chǎn)生的主要原因是:①曲軸加工或套合時的誤差;②曲軸運(yùn)轉(zhuǎn)時主軸頸和曲柄銷的不均勻磨損;③曲柄銷兩端主軸承高低相差較大;④軸頸咬合和曲柄夾角扭曲等。

1)主軸頸跳動量超差的修理。

中小型曲軸主軸頸跳動量的修理都是結(jié)合其圓度和圓柱度的情況,在車床上或磨床上同時進(jìn)行。如跳動量由于曲軸嚴(yán)重彎曲引起,則應(yīng)將曲軸校直后再進(jìn)行機(jī)械加工。

營運(yùn)中的大型低速柴油機(jī)曲軸即使主軸頸存在較大的跳動量,一般不作修理,因進(jìn)行這樣的修理工程很大,經(jīng)濟(jì)上不合算。由于這種曲軸剛性差,即使存在一些跳動量,一般也不會對曲軸正常運(yùn)轉(zhuǎn)產(chǎn)生大的影響。

大型曲軸在新造時,由于紅套誤差,會使主軸頸跳動量較大,一般不采用手工修正而用機(jī)械加工方法修正。

2)裂紋和發(fā)紋的修理。

曲軸的裂紋是由于長期受彎曲和扭轉(zhuǎn)的復(fù)合應(yīng)力所引起的疲勞造成的,產(chǎn)生裂紋的原因很復(fù)雜,主要有:①材料本身缺陷,材料中存在夾渣、縮孔、氣孔、微小裂紋等。②制造工藝的缺陷,軸頸過渡圓角半徑不夠大;油孔邊緣圓角小,這些地方的加工粗糙度低等。③維護(hù)管理不當(dāng),軸瓦間隙過大,曲軸中心線不正,沒能及時調(diào)整等。

在曲軸的裂紋中,危及曲軸使用壽命的主要是在軸頸圓角處、曲臂上和油孔附近。在軸頸表面上平行于其軸線的裂紋一般是不影響其使用壽命的。

曲軸上危及使用的裂紋,原則上應(yīng)報廢、較輕者或進(jìn)行工藝條件保證下給予焊補(bǔ)。如果裂紋長度和深度不大,在強(qiáng)度校核允許的范圍內(nèi),可將裂紋鑿修,鑿修處清理干凈,齒槽邊緣修成圓滑過渡,并用油石磨光后繼續(xù)使用。

3)彎曲和扭曲的修理。

(1)曲軸彎曲和扭曲產(chǎn)生的原因:①各主軸承同軸性遭破壞,機(jī)座安裝不良,船體、機(jī)座變形等;②曲軸安裝與修理工藝不當(dāng);③柴油機(jī)運(yùn)行事故致使連桿螺栓斷裂,活塞卡住等。

(2)彎曲的修理:當(dāng)曲軸的彎曲度較小時,一般采用機(jī)加工主軸頸的方法解決;彎曲較大時,為了減化主軸頸的加工工藝,可先用機(jī)械校直法、加熱校直法、加熱—機(jī)械校直法進(jìn)行校直。

(3)扭曲的處理。扭曲主要發(fā)生在整體式曲軸上,會使曲柄夾角發(fā)生變化,超過10°應(yīng)予以報廢。小于10°則不必修理,可適當(dāng)改變柴油機(jī)的配氣定時和降低功率繼續(xù)使用。

4)曲軸套合處滑移的修復(fù)。

套合處滑移是指主軸頸與曲柄臂間相對位置發(fā)生滑動,產(chǎn)生滑移時,柴油機(jī)不能正常工作。滑移產(chǎn)生的原因:①設(shè)計或工藝上過盈量過大或過小;②材料選用不當(dāng),屈服極限太低,易產(chǎn)生塑性變形,表面粗糙度不夠,套合時不清潔等;③柴油機(jī)事故致使柴油機(jī)超負(fù)荷、飛車、運(yùn)行時咬缸等。

5)滑移的修理。

一般可采用在紅套接合面處裝銷釘、溫差法、局部更換法等方法進(jìn)行修理。

(1)在紅套接合面處裝止動銷法。在紅套接合面處裝止動銷,可以防止繼續(xù)滑移,然后通過調(diào)整定時的方法,使柴油機(jī)正常運(yùn)轉(zhuǎn)。在裝配止動銷時,要注意以下問題:①必須用兩個止動銷,并且在圓周方向相隔90°夾角;②止動銷的長度應(yīng)大于曲柄臂厚度的一半;③止動銷上沿軸向應(yīng)開一條小槽,以便排出孔內(nèi)氣體;④止動銷與止動銷孔應(yīng)為過盈配合,可將銷釘在液氮中冷卻后裝入孔內(nèi),或用千斤頂壓入。這種辦法工藝雖然簡單,但不是長效措施,因為打了止動銷孔,就會引起應(yīng)力集中,造成裂紋,所以,只能作為臨時性措施,而且,這種修理方法只能適合修理滑移角度小于7°的曲軸。

(2)溫差法。溫差法的原理為加熱曲柄臂或冷卻主軸頸,將主軸頸紅套接合面松開,迫使曲柄臂回到原來位置。因為當(dāng)曲柄臂和主軸頸的溫度差達(dá)到一定數(shù)值時,可以減少它們之間的結(jié)合力。溫差法是修理曲軸紅套處滑移的較好辦法,但溫差法的適用范圍受到限制。如果加熱曲柄臂溫度過高或主軸頸溫度降得過低,都會對材料的性能產(chǎn)生影響。對發(fā)生滑移的主軸頸是中空的曲軸,可以采取曲柄臂加溫和主軸頸降溫同時進(jìn)行的辦法,這樣效果最好。

(3)局部更換法。要使紅套處恢復(fù)到設(shè)計要求,可更換一段主軸頸,即局部更換法。局部更換法是仿造曲軸制造的方法進(jìn)行修理,主要技術(shù)要求參考設(shè)計制造要求。對修理質(zhì)量來說,采用局部更換的方法是最好的方法,但局部更換法的修理工程量也是最大的。

4 曲軸修理的幾點建議

1)曲軸修理技術(shù)復(fù)雜,涉及面廣,工程量大,如果曲軸能夠出艙是最可靠的修理方法,但這樣需解體柴油機(jī),把曲軸吊拉出艙,拆除相關(guān)通道障礙,工程量大。因此,為達(dá)到省時、省力、效果好,在條件允許的情況下,盡量采用專用設(shè)備就地加工。

2)對曲軸主軸頸、曲柄銷頸的圓度、圓柱度超差修理占有相當(dāng)大的比例,約占60%~70%。在恢復(fù)原尺寸修理中,常采用電鍍、噴焊和無刻蝕鍍鐵3種方法。電鍍鍍層不能太厚,時間長,鍍液不符合環(huán)保要求,但其鍍層牢固可靠;噴焊是過去常用的修復(fù)方法,由于噴焊參數(shù)不易控制,溫度高、變形大,盡可能不采用;無刻蝕鍍鐵,成本低,周期短、鍍層牢固,質(zhì)量穩(wěn)定,是優(yōu)先考慮的方法。

3)曲軸檢測。在平臺上和機(jī)床上均可進(jìn)行,但在車床上曲軸測量工具、儀表安裝方便,尤其在平行度的檢測中,盡可能在符合條件的機(jī)床上進(jìn)行。

4)曲軸在起吊、運(yùn)輸中,由于形狀不規(guī)則、剛性差,最好裝箱吊運(yùn)。實際證明因夾板沒合理研裝,吊運(yùn)后曲軸常出現(xiàn)嚴(yán)重變形。

5)曲軸各部位測量是修理的基礎(chǔ)工作,數(shù)據(jù)的可靠性決定修理效果,由于曲軸測量數(shù)據(jù)多、難度大,修者必須“不厭其繁”,準(zhǔn)確無遺漏的測量出各種數(shù)據(jù),制作多種表格,方便進(jìn)行填寫數(shù)據(jù)統(tǒng)計及分析。

曲軸修理是一項很復(fù)雜的工程,先進(jìn)完善的修理工藝,不僅可以恢復(fù)曲軸的使用性能,減輕工人的勞動強(qiáng)度,而且能夠節(jié)省曲軸換新、甚至柴油機(jī)換新的費用,在船舶修理中具有重大意義。

[1]CB/T 3544-1994,船舶柴油機(jī)曲軸修理技術(shù)要求[S].

[2]陳大榮.船舶內(nèi)燃機(jī)設(shè)計 [M].國防工業(yè)出版社,1992.

[3]劉正林.簡明內(nèi)燃機(jī)維修手冊 [M].機(jī)械工業(yè)出版社,2001.

[4]李奉香.柴油機(jī)連桿部件變形和曲軸紅套處滑移的修理工藝 [J].中國修船,2008(1).