液態烴精制系統帶水原因分析及處理

趙方棟 方 利 張力民

(大慶煉化公司煉油一廠,黑龍江 大慶 163000)

前言

大慶煉化公司1.0Mt/a ARGG裝置產品精制系統于2003年9月開工,至2008年12月期間運行狀況一直較好,2008年8月份檢修更換了預脫硫醇塔T5203、脫硫醇塔T5204中的脫硫劑,型號、廠家沒有改變。2008年12月后,T5203、T5204的脫液量明顯增多,而且液體增加的速度越來越快,至2008年12月17日氣分裝置已顯示有帶水的跡象,此時已經嚴重影響到液態烴精制系統的處理量。經過裝置攻關小組研究決定,采取了對液態烴精制系統脫硫抽提塔T5201、再生塔T5202進行水洗對液態烴脫硫劑進行置換的方法,置換后液態烴系統恢復正常,目前沒有出現液態烴帶水量增大的跡象。

一、液態烴精制系統工藝說明

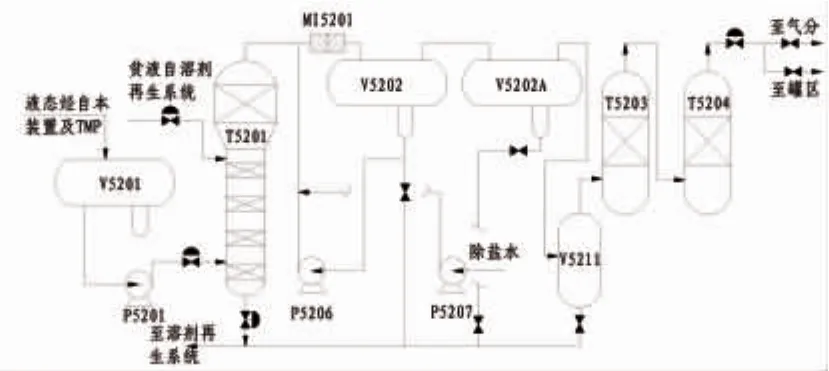

1、液態烴脫硫化氫部分工藝流程

液態烴自催化裂化裝置來,經液態烴緩沖罐(V5201),由液態烴進料泵(P5201)送入液態烴脫硫抽提塔(T5201),用濃度為25%的復合甲基二乙醇胺溶液進行抽提,脫硫后的液態烴送至液態烴脫硫醇部分。

液態烴脫硫抽提塔(T5201)的塔底富液,經貧富液一級換熱器(E5201AB)、貧富液二級換熱器(E5202)換熱至98℃,經富液閃蒸罐(V5203)閃蒸出大部分溶解烴后,進入再生塔(T5202),由重沸器(E5205)供熱,以保證塔底溫度為125℃。塔頂汽經冷凝分液后,酸性氣送至裝置外,冷凝液經泵返塔作為回流。塔底貧液經換熱、冷卻至40℃,經泵送入液態烴脫硫抽提塔(T5201)循環使用。

2、液態烴脫硫醇部分工藝流程

液態烴自液態烴脫硫化氫部分來,經水洗胺混合器(MI5201)與除鹽水混合后,進入硫化氫水洗罐(V5202),經沉降分離后,水洗水經泵(P5206)循環使用,新鮮的除鹽水由除鹽水泵(P5207)間斷補充,水洗水間斷自壓至富液管線。液態烴經液態烴胺液回收器(V5211)進一步分液后至液態烴預脫硫醇塔(T5203),用裝有水解催化劑(JX-6B)和硫醇轉化保護催化劑(JX-2B)的固定床分別分解羰基硫COS和脫除硫化氫等有害物質,最后經裝有硫醇轉化催化劑(JX-2A)的液態烴脫硫醇塔(T5204),使硫醇轉化為二硫化物,精制后的液態烴送至氣體分餾裝置或罐區。

液態烴精制系統工藝流程圖見圖1:

圖1 液態烴精制系統工藝流程圖

3、JX系列脫硫劑反應機理

液態烴精制系統使用的脫硫劑為北京三聚環保新材料有限公司研制開發的JX系列固體脫硫劑,其主要活性組分為Fe、Ca復合氧化物,它能與物料中H2S迅速反應,達到徹底凈化物料中H2S的目的,其主要反應過程為:

Fe2O3+H2S→Fe2S3+H2O

Ca2Fe2O5+H2S→Fe7S8+S+FeS

JX系列脫硫劑還具有硫醇轉化功能。由于JX系列脫硫劑獨特的活性組分組合,當液態烴中含有微量溶解氧時,可激活溶解氧使硫醇分子中的巰基被氧化,巰基中的硫氫鍵斷裂,氫與氧結合生成水,兩個硫醇分子剩余部分則結合生成二硫化物。其反應過程如下:

2RSH+O2→RSSR+2H2O

二、液態烴帶水量增加的情況說明

1、液態烴帶水量增加的現象

2008年12月初,液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204的脫液量有所增加,氣分裝置也反映原料帶水,經過2009年3月9日清洗換劑后液態烴系統的脫液量明顯降低,氣分裝置原料也沒有帶水的跡象。

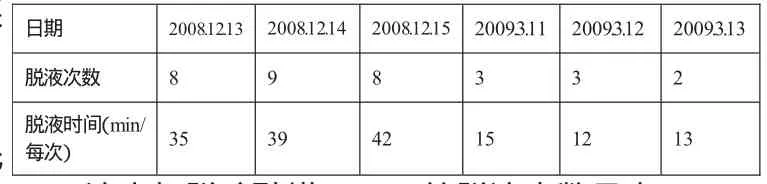

(1)液態烴預脫硫醇塔T5203每班脫液8—9次,每次脫液40分鐘降到每班脫液2—3次,每次脫13分鐘;(2)液態烴脫硫醇塔T5204每班脫液5—6次,每次脫液10分鐘降到每班脫液2—3次,每次4—5分鐘;液態烴預脫硫醇塔T5203的脫液次數見表1:

表一:液態烴預脫硫醇塔T5203的脫液次數

液態烴脫硫醇塔T5204的脫液次數見表2:

表二:液態烴脫硫醇塔T5204的脫液次數

2、事情經過

2008年12月初,液態烴系統的壓力(液態烴水洗罐V5202出口壓力)由原來1.47MPa逐漸升至1.54MPa,液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204的脫液量也有所增加。12月16日中班8:30左右,液態烴系統壓力突然升至1.74MPa(液態烴水洗罐V5202出口壓力),液態烴至氣分量由42t/h下降到26t/h,班組立即采取措施降低液態烴出裝置壓力,組織脫水,脫凈存水后未見情況好轉,精制技術員協同操作員將液態烴水洗罐V5202至液態烴預脫硫醇塔T5203的付線打開3圈保證至氣分的量正常。12月17日白天10:00左右將液態烴水洗罐V5202至液態烴預脫硫醇塔T5203的付線關閉,恢復正常操作。12月17日中班精制操作員脫水時發現脫水水量較多,車間立即對精制液態烴系統液態烴水洗罐V5202、液態烴沉降罐V5202A、胺液回收器V5211、液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204進行檢查、加強了脫水。脫水過程中發現液態烴沉降罐V5202A和液態烴預脫硫醇塔T5203存大量水,無法及時脫除,分析為從液態烴水洗罐V5202向后路帶大量水,考慮是由于烴水乳化、水洗水質量變差,我們采取將液態烴水洗罐V5202中水洗水放凈,重新補入新鮮除鹽水進行置換,置換三次后水質變清,在換水過程中發現液態烴沉降罐V5202A、液態烴預脫硫醇塔T5203大量帶水,停止了水洗水循環,并將液態烴水洗罐V5202內存水全部放凈。自液態烴水洗罐V5202、液態烴沉降罐V5202A、胺液回收器V5211、液態烴預脫硫醇塔T5203內脫出的介質均為乳白色、泡沫狀液體,液態烴脫硫醇塔T5204脫出的介質為黑色、含較多固體粉末的泡沫狀液體。我們又對液態烴脫硫化氫系統及富液系統進行多次檢查,未發現液態烴有攜帶胺液現象,但富液有發泡現象。我們采取了向溶劑系統添加消泡劑5公斤,并向系統內補入少量水進行稀釋的措施,來達到減少溶劑發泡的目的。至2009年3月9日我們對液態烴脫硫系統進行了停工清洗,并對脫硫劑進行了徹底的更換,更換新鮮脫硫劑后,目前沒有發現有液態烴帶水量增加的跡象。

三、原因分析

1、由于精制液態烴處理量高于設計處理量,現精制液態烴處理量為46t/h,比設計處理量高21%(設計處理量為38t/h),這樣液態烴脫硫抽提塔T5201會有部分胺液帶入后路系統,造成脫液量增加。精制液態烴帶到液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204水量的增加導致有部分水被帶到氣分裝置。

2、12月16日中班8:30左右,液態烴系統壓力突然升高至1.74MPa,將液態烴水洗罐V5202至液態烴預脫硫醇塔T5203的付線打開3圈,導致液態烴沉降效果降低,液態烴至液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204和出裝置的帶水量增加,而氣分原料緩沖罐沉降不及時,使帶有水的原料進入原料預熱器和脫丙烷塔。

3、由于儲運廠干氣脫硫系統內雜質較多,含雜質的溶劑返回到液態烴精制系統中,造成溶劑系統發泡,15號溶劑罐V5205A罐溶劑下降10個液位(約6噸溶劑),液態烴脫硫抽提塔T5201上界位也有明顯的上漲(由原-10%漲到3%),發泡的溶劑大部分被帶入液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204內,存在于液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204中部,造成液態烴精制系統壓降升高(這就是16號中班液態烴精制系統壓降突然升高的原因),16號中班液態烴精制系統壓降突然升高后打開液態烴水洗罐V5202至液態烴預脫硫醇塔T5203的付線,致使液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204的入口壓力突然增大,存在于液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204內的水被液態烴攜帶到后路,導致氣分進料帶水。

綜上所述,氣分原料帶水是一個長期積累的過程,而12月16日液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204壓降高調整操作進一步惡化了氣分裝置原料帶水量的增加。

四、建議采取措施

進一步優化操作條件,平穩操作,防止因溶劑發泡造成液態烴攜帶胺液。具體措施為:

1.控制液態烴出裝置流量平穩。(現為46±2t/h)2.嚴格控制液態烴出裝置壓力1.30±0.02MPa。3.液態烴精制系統脫硫抽提塔T5201、再生塔T5202水洗后,溶劑罐V5205A罐內補充了10噸新鮮胺液,控制胺液濃度為20%左右,保持溶劑系統清潔。4.停儲運廠干氣脫硫系統,減少胺液系統雜質;日后投用此項目時建議加一組過濾器,過濾掉胺液系統的雜質。5.控制貧液入脫硫抽提塔T5201溫度42±2℃。6.加強對液態烴沉降罐V5202A(每天脫液一次)、胺液回收器V5211、液態烴預脫硫醇塔T5203、液態烴脫硫醇塔T5204脫液(每班脫液兩次),防止液態烴帶液到氣分裝置。7.液態烴水洗罐(V5202)水洗水由原一天置換一次改為連續置換(即一邊補水一邊排放),盡量減少泡沫帶到后路。8.每周向溶劑罐V5205A罐內加入2—3kg消泡劑。9.每天操作人員采一個富液樣,觀察泡沫情況。

五、總結。

自從實施上述措施后,我裝置液態烴精制系統運行良好,至今未出現液態烴帶水情況。

[1]馬伯文.催化裂化裝置技術問答(第二版).中國石化出版社.

[2]張鈞,高云鵬.催化裂化液化石油氣中硫含量及其組成的變化及JX系列固體脫硫劑的工業應用.氣體凈化,2005年第5卷第5期.