高濃度含硫、含氨廢水的處理方法的探討

李 寧

(中煤龍化哈爾濱煤制油有限公司,黑龍江 依蘭 154854)

近幾年,利用將煤焦油加氫技術轉化為優質環保型液體產品,部分可替代石油產品。煤焦油經加氫處理可將原料油中所含的硫、氮等雜質脫除并溶入水中,避免因作為劣質燃料油被直接燃燒,變成硫和氮的氧化物釋放到大氣中,造成較嚴重的環境污染。

煤焦油加氫含硫污水的產生,是在加氫反應流出物進入空冷器前注入除鹽水,以溶解反應流出物中,在原料油加氫反應過程生成的H2S和NH3,防止H2S和NH3在低溫部位結晶堵塞管道,此過程產生的污水在加氫高壓分離器內分離。

為將高分水合理凈化并回收其中可利用成分,使之達標排放或作為工業用水回用,選擇一條經濟、高效的處理工藝路線,對煤焦油加氫產業的良性發展具有重要的現實意義。

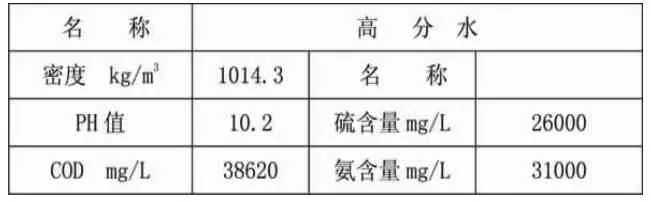

針對煤焦油加氫產生的含硫、含氨廢水-高分水合理轉化分階段進行了探索:高分水的理化指標如下:

?

試驗共分三個階段,分別為試驗的初期階段、中期階段和最終階段,將針對高分水的物理和化學性質,有針對性的進行探索和試驗,最終確定高分水處理工藝路線。

一、初期階段

高分水是一種堿性溶液,PH值比較高(PH在10~11之間),含有相當高的硫(26000mg/L)和氨氮(31000mg/L),并且還有一部分烷基酚(2.47mg/L),和濕法氧化脫硫液的性質比較相似,因此決定制作一套試驗裝置,首先采用直接對高分水進行空氣噴射再生的方法來降低溶液中的硫含量,在脫硫后再采用蒸氨工藝將溶液中的氨蒸掉,以降低溶液中的硫含量、COD及氨含量。

此次試驗主要是針對脫硫段來進行的,因為溶液中的硫含量直接影響高分水COD值,而氨氮含量對COD沒有影響,采用直接對高分水進行噴射再生的方法將溶液中的硫提出,試驗前期溫度控制在40攝氏度左右,運行4h后硫泡沫沒有出現,繼續運行,采用相同工藝條件,加入五氧化二釩后運行4h泡沫出來。測其硫含量由3萬降至1.7萬,COD含量由4萬降至1.8萬。對溶液繼續鼓入空氣,提高溫度,其硫含量和COD含量均未發生明顯變化。

針對小試過程中硫含量降至1.4萬左右,COD降至1.4萬左右就不再變化的情況,在對高分水進行噴射氧化再生的過程中產生了一部分硫代硫化物,從而導致溶液中的硫含量不能進一步的降低從而使COD不再發生變化。原高分水溶液中影響COD含量的應該主要為硫離子和硫氫根離子,而通過氧化再生后的高分水中因為含有硫代硫化物的副鹽,而硫代硫化物在單純氧氣的作用下,形成高價態的硫的幾率較小,因此其COD值降至一定程度后不再下降,其COD值只能降低到14000左右。

二、中期階段

中期階段主要在實驗室進行,主要目的是參照試驗初期的實驗結果,針對高分水的物理和化學性質重新進行試驗,以尋求一種或幾種高分水處理方法,通過比較后選擇最優工藝路線。流程說明:首先高分水由高分水儲槽內經泵(或者是位差)打入到反應槽內和雙氧水發生反應,高分水中的硫根離子或其他還原性物質被雙氧水氧化,過程中會產生大量的熱,將溶液中的氨蒸發,氣體氨從反應槽頂部溢出,被儲氨槽內的水吸收。反應后的高分水打到總廠,進行生化處理。

采用酸性水汽提工藝,后再進行脫硫的方法亦需要試驗進行驗證。酸性水汽提工藝作為一種成熟的工藝路線在石化廠應用廣泛,一般處理后的酸性水指標S含量在50mg/L,氨氮含量在30mg/L,均在100mg/L以下,COD值低于200,而通過試驗初期階段的試驗也可以看到,采用對高分水進行蒸餾來降低溶液中的硫、氨氮含量和COD值的工藝路線可行。

三、最終階段

通過前兩個階段的試驗,有三種工藝路線可以選擇,分別是雙氧水直接氧化法、硫化鈉蒸發結晶法和汽提+濕法氧化脫硫。

在脫硫試驗中,因為汽提后的氣體中含有少量氨,因此有利于硫化氫氣體的吸收,但是也有很多不利因素影響硫化氫的吸收效果:

1.氣體和脫硫液換質面積太小,僅有一盤高約150mm,直徑約600mm的不銹鋼波紋網填料面積,而且該規整填料還是拆散后散堆在填料塔內,因此換質面積更小。

2.因為裝置比較小,因此在再生槽上部僅安裝兩組噴射器,而且兩組噴射器共用一個氣液混合管,噴射器自吸空氣和氣液混合面積較小,不利于溶液再生。

3.裝置較小,任何一個微調表現在系統上都比較大,調節余地和調節手段有限。

總結。試驗時期,根據高分水的物理和化學性質,加上做了大量的試驗對其性質進行摸索,最后結合現有的污水處理方法,提出三種污水處理方案,分別是:1.雙氧水直接氧化法;2.硫化鈉蒸發結晶法;3.汽提+脫硫法

綜合以上因素,汽提+濕法氧化脫硫工藝成熟,應用廣泛,運行成本低,處理效果好,裝置操作彈性較大,目前汽提和濕法脫硫都有大量的應用實例,同行業經驗豐富。濕法脫硫,在中小合成氨廠脫硫效果好、裝置運行穩定,在業內有很高的知名度。最終選擇汽提+脫硫工藝,并對此工藝路線進行驗證,最終試驗結果比較理想,證明了該工藝路線的可行性。

[1]姚玉英.化工原理.天津大學出版社.