600 MW超臨界鍋爐混煤燃燒試驗研究

郭魯陽,季明斌,王富文,黃平平,高春陽,任明偉,林德平

(1.山東電力研究院,山東 濟南 250002;2.山西魯晉王曲發電公司,山西 長治 047500)

1 問題的提出

由于我國煤炭資源分布不平衡以及交通、運輸等客觀條件的制約,非坑口大型火電廠幾乎不可能燃用設計的單一煤種,實際燃用煤種多樣且與設計煤種存在較大偏差。不同煤種的煤質特性存在差別,必然影響到鍋爐安全和經濟運行。因此,必須對實際來煤進行混配摻燒,以滿足鍋爐燃燒的需求并降低燃煤成本。

目前,燃煤的混配摻燒主要有2種基本方式,一種是爐前預混(煤場堆混、皮帶混、筒倉混等),一種是分磨燃燒(不同煤種進入不同的磨煤機及相應的燃燒器,又稱分層燃燒或分質燃燒),2種方式可結合使用。在一般情況下,當主煤種與摻配煤種的燃燒特性差別較小時,采用爐前預混是比較適用的方式。當主煤種與摻配煤種的燃燒特性差別較大時,宜采用分磨燃燒方式,其優點在于可根據單一煤種特性對相應的制粉系統及燃燒器進行針對性調整,有利于提高運行安全性及經濟性。

本文通過介紹某600 MW超臨界機組的混煤燃燒試驗,對爐前預混和分磨燃燒技術進行了比較分析,提出了合理化建議,希望能對混煤燃燒技術的進一步發展提供參考和借鑒。

2 設備概況及煤質分析

該鍋爐是三井巴布科克能源公司生產的MB-1944-24.7-571/569型超臨界直流鍋爐,為單爐膛、一次再熱、平衡通風、露天布置、固態排渣、全鋼構架、全懸吊結構Π形鍋爐。鍋爐燃燒方式為前、后墻對沖燃燒,前、后墻各布置3層低NOx軸向旋流燃燒器,每層對應1臺MPS中速磨煤機,共有6臺磨煤機。在煤粉燃燒器上方前、后墻和側墻布置一層燃盡風口,前、后墻各5個風口,左、右側墻各3個風口,共16個。每個燃燒器配有1個油槍,用于點火和助燃。

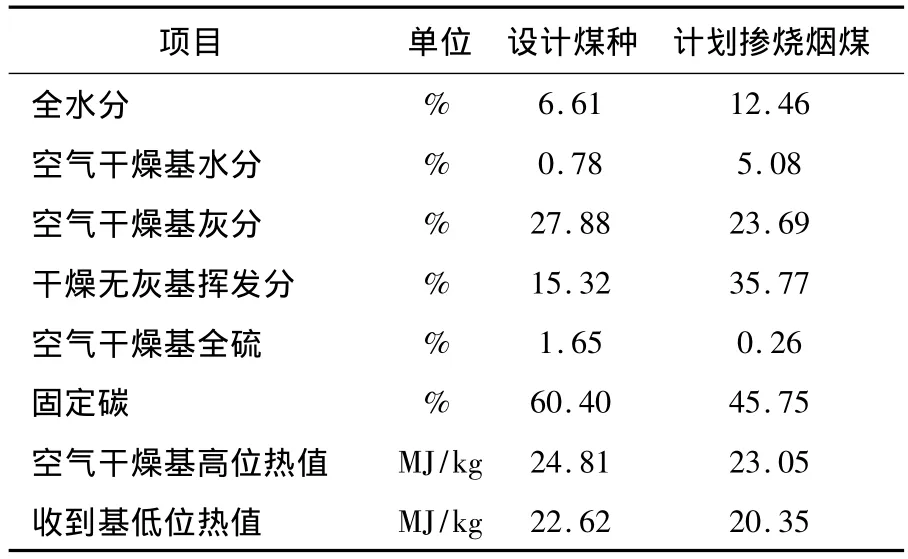

鍋爐設計煤種為貧煤,為降低燃料成本,計劃摻燒一部分煙煤。設計煤種及計劃摻燒煙煤工業分析見表1。由表1可以看出,2種煤質的水分和揮發分差別較大,而水分和揮發分對燃燒和制粉系統有較大的影響。

表1 設計煤種及計劃摻燒煤種工業分析

3 2種煤質的熱重分析

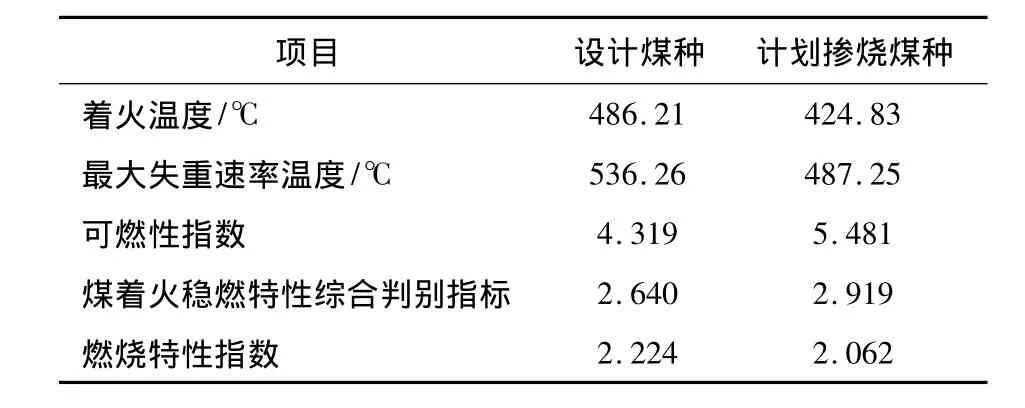

為了解2種煤質的基本燃燒特性,在熱重分析試驗臺上對2種煤質分別進行了分析,分析結果見表2。試驗中控制升溫速率10℃/min,配置反應氣為 φ(O2)∶φ(N2)=1∶4,流量為100 mL/min。

試驗結果表明,計劃摻燒煙煤的著火溫度及最大失重速率溫度均明顯低于設計煤種,其可燃性指數和煤著火穩燃特性綜合判別指標高于設計煤種,燃燒特性指數低于設計煤種。各項參數均顯示,計劃摻燒煙煤更容易著火和穩燃,具有更高的燃燒速度及燃燒強度。這就要求在進行實際摻燒試驗時要重點關注燃燒器及制粉系統的安全性,防止出現制粉系統爆燃及燃燒器燒損等問題。

表2 2種煤質的熱重分析結果

4 采用爐前預混方式摻燒

爐前預混方式采用斗輪機與葉輪給煤機配合調節來控制煙煤及貧煤流量,進入鍋爐原煤倉的是已按要求摻配好的原煤。

試驗開始時摻配煙煤比例為20%,逐漸增加摻配比例至40%。試驗期間保持鍋爐負荷大于90%鍋爐連續最大蒸發量(MCR)。

主要試驗結果如下:

(1)采用爐前預混方式摻燒20%煙煤,基本可以保證鍋爐正常、穩定運行以及燃燒器和制粉系統的安全性;同時,不需要對鍋爐各項運行參數進行大幅度調整,保持原貧煤運行方式即可。

(2)采用爐前預混方式摻燒30%煙煤,需要對鍋爐進行大幅度的調整,包括一次/二次風配比及風速的調整、煤粉細度調整、燃燒器旋流強度調整、氧量調整等。通過調整可保證鍋爐、燃燒器及制粉系統安全運行(也能基本保證鍋爐運行經濟性),鍋爐主參數正常,各項損失在可接受范圍內。

(3)采用爐前預混方式摻燒40%煙煤,需要對鍋爐進行更大幅度的調整,這時調整的主要目的是保證鍋爐及附屬設備的安全性(特別是燃燒器的安全性)。試驗結果表明,為防止燃燒器燒損,必須大幅度調整煤粉細度使煤粉顆粒變粗,同時要減弱燃燒器二次風旋流強度使其接近直流氣流。在這種工況下,基本可以保證燃燒器的安全,但鍋爐效率明顯降低,飛灰可燃物的質量分數從摻燒前的3%升至7%,已不能滿足經濟運行的要求。因此,對該鍋爐來講,采用爐前預混方式摻燒煙煤比例的上限在40%左右,最好控制在30%以下。

5 采用分磨燃燒方式摻燒

爐前預混摻燒試驗結束后,開始進行分磨單燒煙煤試驗。在試驗期間,保持鍋爐負荷大于90%MCR。考慮到爐膛下部溫度較低,為便于控制燃燒器出口著火距離,從前墻下層燃燒器開始進行煙煤單燒試驗(折合全爐摻燒量約20%),然后逐步過渡到前、后墻中層燃燒器(折合全爐摻燒量約40%),最后到前、后墻中層燃燒器和前墻下層燃燒器(折合全爐摻燒量接近60%)。后墻下層燃燒器是貧煤小油槍點火燃燒器,不適應單燒煙煤,為保證安全,沒有進行單燒試驗。

在試驗過程中,對單燒煙煤的制粉系統及燃燒器進行了大幅度的調整,包括降低二次風旋流強度、調整一次/二次風配比、調整總風量、調整煤粉細度及濃度、降低制粉系統出口溫度、增加燃燒器冷卻風等。通過調整,基本保證了燃燒器及制粉系統的安全,同時也保證了鍋爐運行的經濟性。

在中、下層3臺磨煤機單燒煙煤的工況下,實測鍋爐效率為93.03%,接近鍋爐設計效率93.65%。飛灰中碳的質量分數為2%,比全燒貧煤時低1%。排煙熱損失增加較多,主要是因為增加了部分燃燒器冷卻風,相當于增加了一部分鍋爐漏風,空氣預熱器漏風也高于設計值。

由于煙煤發熱量比貧煤低且燃盡距離比貧煤短,因此,在5臺磨煤機帶滿負荷的工況下,各臺磨煤機出力基本達到最大值,制粉出力裕度較小且主蒸汽溫度略偏低。當采用6臺磨煤機帶滿負荷時,情況大為好轉,制粉出力保持一定的調整裕度,主蒸汽溫度正常且有一定的減溫水量。

6 2種摻燒方式的對比分析

6.1 鍋爐主要參數變化

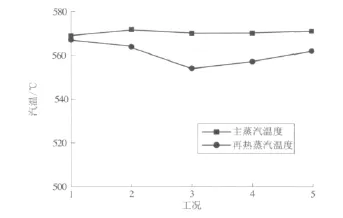

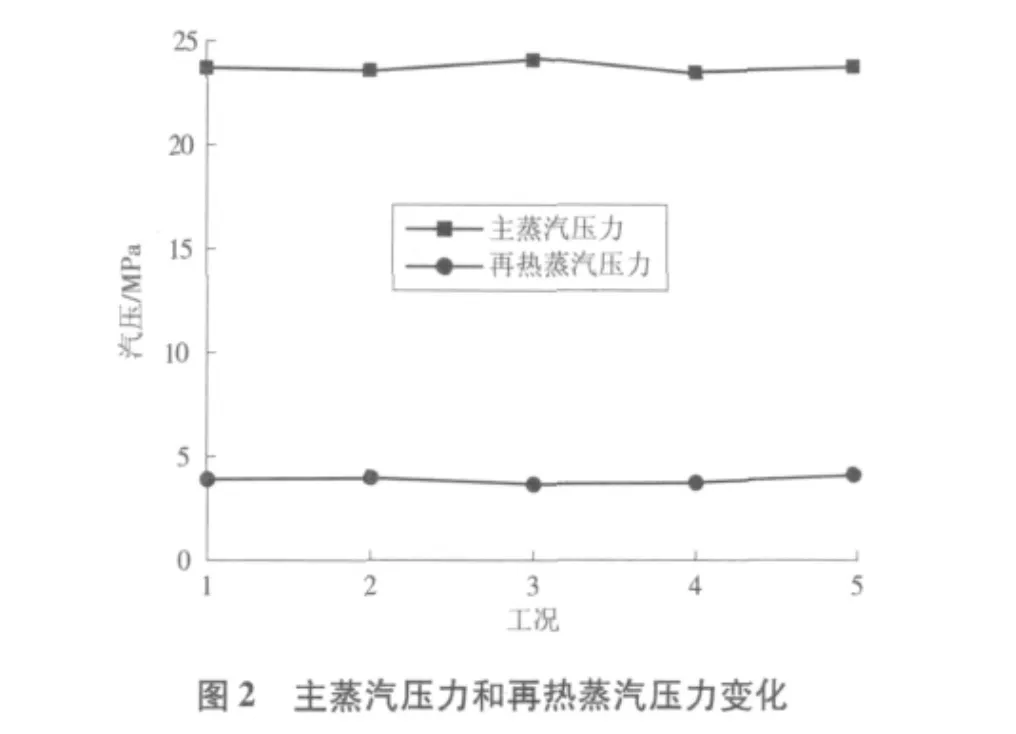

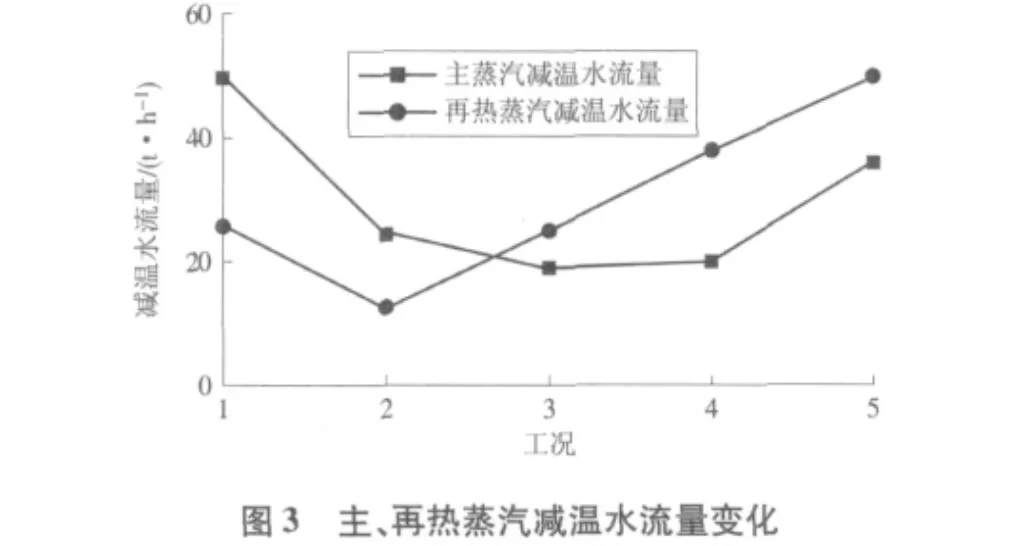

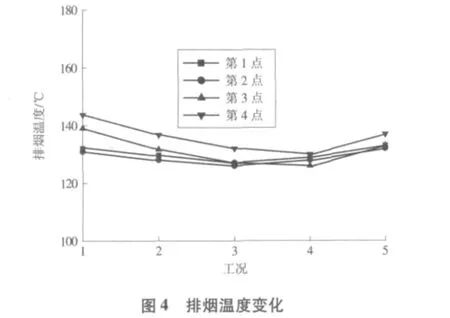

圖1~圖4顯示了鍋爐主要運行參數在不同摻燒方式下的變化趨勢,圖中工況1~5分別是:基準工況(全燒設計煤種)、爐前預混摻燒20%煙煤、爐前預混摻燒30%煙煤、爐前預混摻燒40%煙煤和分磨單燒摻燒50%煙煤。

圖1 主蒸汽溫度及再熱蒸汽溫度變化

從圖1~圖4可以看出,鍋爐主/再熱汽溫、汽壓在各工況下基本保持穩定,隨摻燒方式的變化未出現明顯偏離設計值的情況。摻燒煙煤后鍋爐減溫水量有所下降,但在分磨單燒工況下投用6臺磨煤機時,減溫水量與摻燒前持平,說明此時汽溫有一定的調節裕度。各工況下排煙溫度變化較小,爐前預混摻燒方式下排煙溫度有輕微降低,采用分磨單燒時排煙溫度略升高,這與燃燒器投用冷卻風有一定關系。

總體來說,通過調整,鍋爐各項運行參數基本可保持在適當范圍內。

6.2 運行安全性

由試驗結果可知,在上述幾種摻燒工況下均可保證鍋爐、燃燒器、制粉系統的安全性。通過采取降低磨煤機出口溫度及加強制粉系統監視的措施,可避免制粉系統發生爆燃;通過燃燒調整及增加部分冷卻風,可防止燃燒器燒損。在采用分磨單燒方式摻燒50%煙煤3個月后,利用小修機會對爐內燃燒器進行檢查,未發現燃燒器燒損現象。

6.3 運行經濟性及摻燒比例

在上述各摻燒工況中,只有采用爐前預混方式且摻燒煙煤比例高于40%時,鍋爐效率才出現明顯的下降,其余摻燒工況的鍋爐效率基本維持不變。試驗結果表明,采用分磨單燒方式與爐前預混方式相比,可明顯提高摻燒比例,考慮到增加摻燒比例也能提高全廠運行經濟性,因此,該鍋爐機組采用分磨單燒方式摻燒煙煤是比較適當的。

7 結束語

爐前預混和分磨單燒是鍋爐混煤燃燒的2種基本方式,對于不同的鍋爐機組,應根據具體情況通過試驗分析來選擇適當的摻燒方式。對于文中所提鍋爐,當煙煤摻燒比例小于30%時,采用2種方式都是可以的,并且采用爐前預混的方式可以減少調整工作量;當煙煤摻燒比例大于40%時,采用分磨單燒方式可取得更好的效果。

[1]姚強,岑可法,施正倫,等.多煤種配煤特性的試驗研究[J].動力工程,1997(2):16 -20.

[2]段學農,朱光明,焦慶豐,等.電廠鍋爐混煤摻燒技術研究與實踐[J].中國電力,2008,41(6):51-54.

[3]虞亞輝,于立軍,施伯紅,等.多種燃料混燒及單燒鍋爐效率間的關系[J].上海交通大學學報,2001,35(8):1200-1203.

[4]韓天財.燃煤鍋爐塌焦運行特征及預防措施[J].東北電力技術,2006(10):24-26.