鋼管拱架在拌合站料倉雨棚中的設計與施工

王海濤

1 工程概況

長吉城際鐵路DK76+092~DK98+000段,全長21.9 km。設計在 DK 87+710位置處,設立3號混凝土拌合站及2號級配碎石拌合站,以集中拌合所需混凝土和級配碎石,然后由此沿施工便道自中間向兩端運輸。3號混凝土拌合站有HZS90型混凝土拌合機三臺,2號級配碎石拌合站有WD500型級配碎石拌合機一臺。

為保證混凝土和級配碎石的生產質量,在該拌合站設計了5 400m2的雨棚的配套設施。拌合站雨棚主體結構采用鋼管拱架結構,屋面采用0.5mm厚彩鋼面板,構件刷涂防銹漆一遍,相鄰拱架之間設立排水槽,排水方向為由前(拌合站主機方向)向后(圍墻方向)。

2 主要設計參數

1)本工程考慮施工活荷載3 kN/m,上吸風活載0.35 kN/m2,恒載(自重)1 kN/m。2)單榀跨度分別為13m和15m,總跨度為133m。上構跨徑組合為1-13m+8-15m。同一立柱間距6m,立柱高 7m。3)主要工程數量為鋼管拱架、檁條及立柱(包括節點)數量。鋼管拱架共90榀,檁條共9 000m,立柱100根。4)排水方向為單向,方向由前(拌合站主機方向)向后(圍墻方向),坡度4‰,排水槽設于每跨連接處,截面尺寸寬×高=20 cm×20 cm。總長度432m(8×54m)。

3 荷載計算

1)計算施工活荷載。施工活荷載:按0.5 kN/m2考慮,折合到梁上均布荷載為 0.5×6=3 kN/m。依據《鋼結構設計規范》,考慮活載安全系數 1.4,可知雪作用在屋架結構上的荷載為0.3 kN/m2,經計算Q雪=0.3×6=1.8 kN/m。雪荷載等于施工活荷載,由于二者不會同時出現,這里只考慮施工活荷載。2)計算風活載。按照荷載規范要求,該結構矢跨比 1.8/18=0.1,則僅考慮上吸風荷載。上吸風荷載:按風壓高度系數為1.0(B類),風振系數取為1.2,體型系數取為0.8,基本風壓為:0.35 kN/m2。3)計算恒載(自重)。屋面彩鋼板及屋面檁條荷載:按0.17 kN/m2考慮,折合到梁上均布荷載為0.17×6=1 kN/m。

4 鋼管拱架結構驗算

4.1 主要材料

φ60×375.5和φ160×4.5鋼管;120×50×20×2.5 C型鋼; 40×40×5型角鋼;10mm鋼板;Φ18和φ16鋼筋;J422-φ4.0焊條。

4.2 鋼管拱形結構模型

拱頂鋼管2×L1=2×15.055m間距450mm,L2=15.029m, L1與 L2間距 350mm。Φ18和φ16加固鋼筋間距 50mm。

4.3 結構驗算

4.3.1 鋼管拱架

1)荷載模型(有限元模型)見圖1。

2)反力計算見圖 2。

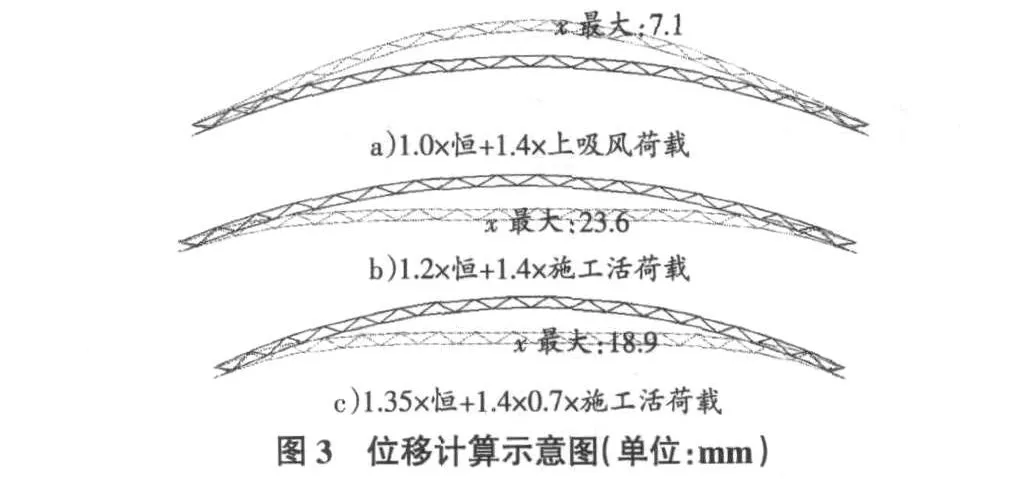

3)位移計算見圖 3。

數據分析:Ymax=0.023 5/18≈1/1 306<1/400,因此符合設計要求。

4.3.2 檁條撓度

冷彎內卷邊槽鋼檁條型號:60×30×15×2.5。

最大撓度:滿足剛度要求。考慮到兩跨中間積雪可能會更深,因此不予調整。

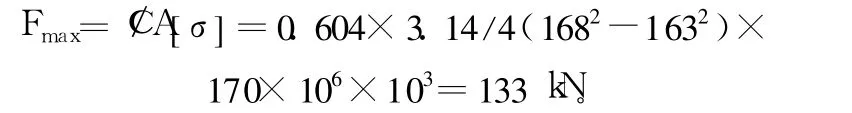

拉筋拉應力驗算:

由以上數據可以看出,拉筋提供的拉力偏小,此拉力主要是由施工活載引起,因此在施工時一定要做好立柱和拱桁架的連接。

4.3.3 立柱穩定性計算

選d=168mm,t=5mm,h=6m,Q235薄壁鋼管。

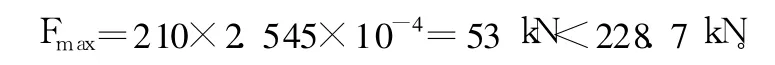

假設一桿端鉸接,一端剛接,λ=μl/iz=0.7×6/168/4×103= 100,查 λ對應¢值0.604,則:

YB=102.3 kN<133 kN,因此符合要求。

4.3.4 抗傾覆計算

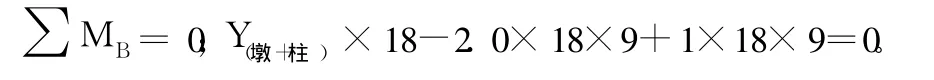

Y(墩+柱)=9 kN,實際上分擔在墩和柱的重量約3.5 kN,因此保證結構不傾覆,必須將立柱與基礎焊接牢靠,才能符合要求。

以上計算施工荷載較大,施工時應采取措施,增加橫向連接筋截面,或采取側向支撐,以平衡橫向力。

5 鋼管拱架施工技術

5.1 主要工序

1)模具制作。基礎底座混凝土頂面必須精確測量保證水平,并預埋相應構件,基礎底座上鋪10mm鋼板作為模具基礎,與預埋在底座混凝土中的預埋件焊接牢固。

2)放樣和下料。放樣和下料由專職放樣技術工人負責,放樣前應做好樣板樣桿并應檢驗合格,同時應對鋼板進行矯平矯正,切割放樣劃線應預留割縫和邊緣加工余量,組裝和鉆孔劃線應劃出中心線,邊緣控制線,沖印,并做上相應的記號,以防混淆。

3)組立定位。組立定位主要是指 φ60×4.5鋼管,在焊接前的點焊定位固定。φ60×4.5鋼管組立,量大而規則的則工作平臺上組立加工,組立前應對鋼管骨架進行矯正矯直,由放樣人員劃出中心線、定位線,待檢驗合格后才準點焊固定。

4)組裝電焊(手工焊)。端頭板、加筋板、連接節點都要進行組裝電焊,組裝時應在專用模具胎架上進行正式電焊。焊接后對應力過于集中的位置用熱處理以消除過大的應力。手工焊的焊接人員均按規定考核持證上崗。

5.2 鋼管拱架的制作

1)鋼管拱架的制作流程圖見圖 4。

2)下料時對于弧形的鋼管拱架材料長度放余量 30mm。

3)基準的選擇:高度方向:對于鋼管拱架的上表面。長度方向:中心線。寬度方向:中心線。

4)主體的加工。根據上面定出的基準線,在經檢驗合格的胎架上拼裝,拼裝時應注意不得在焊縫區域外引弧。在鋼管骨架組立定位后,再焊接架立筋。焊接次序和參數見焊接要領。焊接矯正后,待裝。

5)加勁板、連接板加工。加勁板、連接板按圖示尺寸切割下料,部分加勁板和連接板劃線鉆孔。

6)加勁板等的組裝。以兩鋼管中心連線為基準,以拱架的上拱側為上表面,每擋勁板加放 0.3mm焊接收縮余量后組裝加勁板。焊接矯正,半自動切割定長度。鉆端孔,開現場焊坡口(注意方向),安放襯墊板。

5.3 屋面系統

1)檁條。檁條長度為 6m,此長度等于兩榀鋼拱架間距。檁條間距滿足設計要求,橫向間距誤差小于 10mm。

2)彩鋼瓦。堆放場地應平整,應用墊木使板離地 20 cm左右,墊木應平整且間距不得大于2m。安裝時,鉚釘橫向間距同檁條間距;縱向間距0.5m。

5.4 立柱及鋼管拱架的安裝

1)吊裝工藝流程:立柱按照編號依次進行吊裝、校正、固定→柱間圈梁吊裝、固定→1號、2號柱間鋼管拱架吊裝、校正、固定→3號、4號柱間鋼管拱架吊裝、校正、固定→跨間斜拉肋安裝(若有)→跨間檁條及水平、垂直支撐安裝→5號、6號柱間鋼管拱架吊裝、校正、固定,依次類推。

2)鋼管拱架吊裝前應先在地面拼接平臺上進行焊接組裝拼接,應采用水準儀、鋼卷尺控制拱架的幾何尺寸、撓度、側彎等,嚴格控制鋼拱架的組裝拼接精度。

3)鋼管拱架吊裝后,應及時用纜風繩和次梁、斜撐等進行穩定。

6 主要工序安裝施工方法及質量要求

6.1 鋼管柱吊裝

1)先檢查、復核基礎的軸線位置、高低偏差、平整度、標高,然后彈出每支鋼管柱基礎的十字中心基準線和基準標高。

2)檢查鋼管柱的編號、中心基準點、高差基準點、吊點,以及表面損傷情況,待檢驗合格后即可提供吊裝。

3)鋼管管柱采用汽車吊裝,吊裝時應對準基準中心線進行安裝,同時用水準儀控制標高,吊裝后,使用經緯儀校正柱的垂直度,柱吊裝完并固定,經過驗收后,由土建單位配合進行柱腳包裹混凝土施工。

6.2 鋼拱架吊裝

為保障吊裝的精度要求,拱的地面焊接組裝一定要做到平、直、精、準。

在地面搭設平臺,對鋼管拱按編號進行適當擺放,平臺和鋼管拱用水準儀、經緯儀測量校正,同時檢查鋼梁的編號、中心基準點、高差基準點、吊點以及表面損傷情況,然后進行地面組裝拼接,待檢驗合格后即可提供吊裝,吊裝時應先試吊。

7 結語

中鐵十九局集團長吉項目經理部二工區 3號混凝土拌合站和2號級配碎石拌合站使用鋼材 100 t,比原設計節省鋼材近 30 t,取得了較好的經濟效益和社會效益,得到了業主和局指領導的一致好評。

[1] GB 50017-2003,鋼結構設計規范[S].

[2] GB 50017-2003,鋼結構工程施工質量驗收規范[S].

[3] 周學軍,顧發全.鋼結構工程施工質量驗收規范應用指南[M].北京:中國建筑工業出版社,2004.