煤化學鏈燃燒技術的研究進展

王保文, 趙海波, 鄭 瑛, 柳朝暉, 鄭楚光

(華中科技大學 煤燃燒國家重點實驗室,武漢 430074)

控制和減少煤燃燒過程CO2的排放,是目前應對全球變暖和溫室效應的主要手段.鑒于我國目前能源結構以煤為主的特點、CO2排放水平急劇增加并已經躍居世界第一位的現狀,所面臨的CO2減排壓力日益增加,開發高效的燃煤CO2分離技術實現CO2減排目標,具有重大的社會意義和經濟價值.

燃煤CO2減排的核心是回收得到高濃度CO2,便于壓縮分離,進行地質或海洋封存.當前的燃煤CO2回收方法(包括燃燒前、純氧燃燒及燃燒后)及其相關分離技術,盡管能夠實現燃煤電廠CO2的回收,但是高濃度CO2的獲取會導致發電系統效率的極大降低(10%左右)和發電成本的增加.因此,探索研究新型的CO2減排技術非常重要.

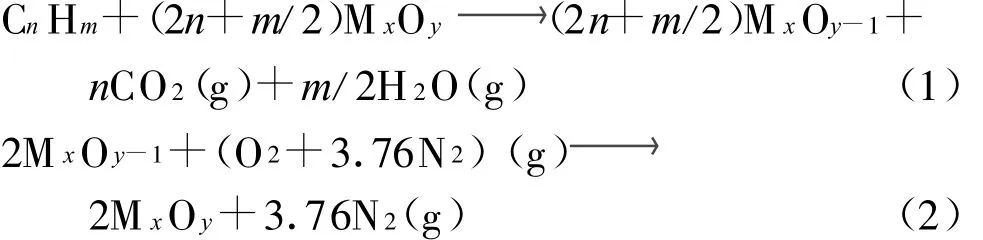

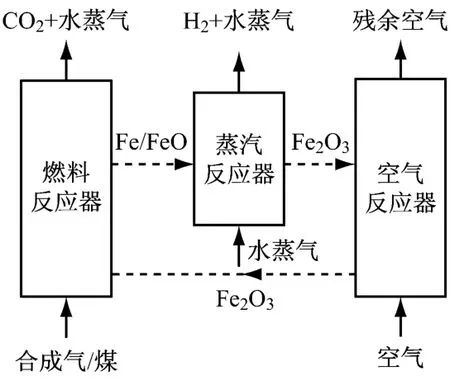

化學鏈燃燒技術(Chemical Looping Combustion,CLC)作為燃料和空氣非混合燃燒技術,以氧載體代替空氣,與上述CO2回收方法有著本質的區別.首先,在燃料反應器中,通過氧載體M x O y中的晶格氧來完成燃料的氧化和無焰“燃燒”;然后,被還原的氧載體M x O y-1再返回空氣反應器,與空氣進行氧化反應完成氧載體的再生.具體過程見圖1.如果燃料簡單表示為C n H m,則上述反應過程具體見式(1)和式(2).通過式(1)和式(2)的加和,從總反應角度看,其反應與燃料在空氣中氧化燃燒是一致的.CLC技術不僅完成了燃料的氧化反應,還避免了傳統燃燒方式下燃料與空氣的直接接觸,不僅能夠根除燃料燃燒時NO x的產生、提高燃料的燃燒效率[1],且燃料完全轉化時,反應產物僅包含空氣和水蒸氣,無需額外的分離裝置和措施,經過簡單的冷凝處理就可以得到高純的CO2,便于后續存貯處理.

圖1 化學鏈燃燒示意圖Fig.1 Schematic diagram of the chemical looping combustion

CLC技術具有CO2內分離特性,避免了額外的分離裝置和成本消耗,具有顯著的經濟優勢,特別是煤作為燃料時,具有很好的發展前景.筆者對國內外以煤為燃料的CLC技術的研究現狀加以總結,同時分析該技術的限制環節和改進措施,并對該技術的未來發展進行展望.

1 煤化學鏈燃燒研究進展

煤炭分布廣泛,儲量豐富,作為燃料用于CLC中,既能實現煤的高效潔凈利用,還能達到溫室氣體CO2的有效捕獲,具有極大的優勢和發展前景.

根據煤粉是否預先氣化,以煤為燃料的CLC技術可以分為煤間接CLC技術以及煤直接CLC技術兩種[2].當采用煤間接CLC技術時,以煤氣化產物為燃料,具有較高的反應速率,無需氧載體與煤灰的分離,避免了煤灰對氧載體反應活性的影響.但是純氧的生產以及獨立氣化器的使用導致系統復雜化,系統運行成本大大增加.因此,筆者主要對直接以煤為燃料的CLC技術進行介紹.

1.1 煤直接化學鏈燃燒技術

根據氧載體是否需要在不同反應器中傳遞,直接以煤為燃料的CLC技術可以進一步分為原位煤CLC技術(In situ Chemical Looping Combustion o f Coal)和串行流化床煤CLC技術(Chemical Looping Combustion o f Coal U sing Interconnected Fluidized Bed Reactors)兩種.

1.1.1 原位煤化學鏈燃燒技術

為了避免氧載體在不同反應器間的傳送,克服氧載體傳送時引起的磨損、破碎以及氧載體從煤反應產物中分離的困難,劍橋大學Dennis等[3]提出了原位煤CLC技術.采用這種技術時,煤進入包含氧載體床料的反應器中,在H2O或者CO2氣化介質作用下,首先進行如下氣化反應:

然后,氣化產物再與氧載體MxOy進行氧化反應:

當煤氣化階段結束時,停止給煤,剩余煤焦在高濃度CO2和水蒸氣作用下,進一步氣化并與床料中的氧載體反應.當床料中的煤焦反應完成后,通入空氣,完成氧載體的再生,如式(2)所示.

可見,上述煤氣化過程、氣化產物與氧載體的反應以及氧載體的再生,可在一個反應器中依次進行.當然,若根據不同反應階段的特點,采用多個反應器并行運行,則可以完成整個反應系統的連續運行.

基于原位煤CLC技術,在單一反應器上采用間歇式運行方式,國內外學者開展了廣泛的研究.Dennis等[4]分別對CuO基氧載體和不同煤種的反應進行了研究;Leion等[5]分別對Fe2O3基氧載體以及天然鐵礦石與不同煤種的反應進行了研究;Yang等[6]對一種經K2CO3和Ca(NO3)2溶液浸漬的中國煙煤及煤焦與 Fe2O3的反應進行了研究;Gao等[7]對NiO基氧載體與神華煙煤的反應進行了研究;Xiao等[8]對徐州煙煤與鐵礦石在加壓條件下的反應性能進行了研究.

相對于上述研究中采用Fe2O3、CuO和NiO基金屬氧載體,采用CaSO4作為氧載體時,氧傳遞容量大且價格低廉,具有一定的發展潛力.沈來宏等[9]對以CaSO4為氧載體的原位煤CLC進行了模擬,研究反應器溫度和氧載體循環倍率對煤轉化率的影響;秦翠娟等[10]采用實驗室級流化床反應器對神華煙煤與CaSO4的反應進行了研究,重點關注氣化介質和反應溫度對煤轉化程度的影響;在此基礎上,Zheng等[11]研究了煤與CaSO4反應時CaSO4中硫組分的演化.上述研究發現,CaSO4作為氧載體用于煤CLC技術是可行的,但是CaSO4較低的活性,特別是CaSO4中S組分的演化以及對環境的危害需要密切關注.

總之,在直接以煤為燃料的CLC技術中,煤與氧載體之間并不直接進行固固反應,而主要是煤氣化產物與氧載體間的氣固反應;有氧載體存在時,盡管煤氣化反應速率得到一定程度的提高,但是仍比煤氣化產物與氧載體的反應速率低得多,是直接以煤為燃料的CLC技術的限制環節.

1.1.2 串行流化床煤化學鏈燃燒技術

采用原位煤CLC技術時,煤氣化后的殘焦與氧載體很難充分反應,極大地限制了煤的充分轉化.同時,高階煤種殘焦活性較差,隨著給煤量的增加,反應器中殘焦的堆積量會不斷加大.而一旦所剩余的殘焦進一步被空氣氧化時,會導致系統的CO2捕獲效率降低.因此,Berguerand[12]以及沈來宏教授課題組[13]成功地設計了10 kW級的串行流化床反應器,并分別對南非煙煤與鐵礦石、神華煙煤與赤鐵礦和NiO基氧載體的反應性能進行了系統研究,發現與原位煤CLC技術類似,煤氣化速率是串行流化床CLC技術的限制環節,煤的充分轉化對于煤的CLC技術非常關鍵.

1.2 煤氧解耦化學鏈燃燒技術

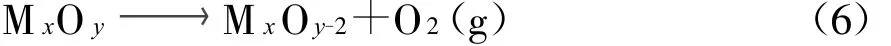

在直接以煤為燃料的CLC技術中,過低的煤氣化速率限制了煤的充分轉化.為了克服上述弊端,Mattisson等[14]提出了氧解耦化學鏈技術(Chemical Looping with Oxygen Uncoupling,CLOU).該技術利用一些在較低溫度和氧分壓下具有分解并釋放O2功能的金屬氧化物(如 CuO、M n2O3和Co3 O4)作為氧載體M x O y,以與煤的反應為例,具體反應如下.

首先,在燃料反應器中,通過氧載體直接分解釋放,生產出純O2

然后,完成煤與純O2的氧化反應

最后,Me x O y-2與空氣中的O2氧化再生

與原位煤CLC和串行流化床煤CLC這2種技術相比,在煤CLOU技術中,煤直接與O2進行氧化反應,避免了煤氣化過程的限制,有效地提高了煤反應速率,促進了煤的充分轉化.

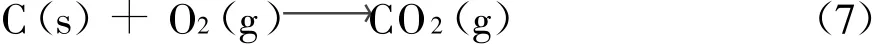

對于CLOU技術,最關鍵的是CuO、M n2 O3和Co3 O4這3種氧載體能否有效完成O2的分解釋放和氧載體的再生.而氧載體的O2釋放和再生取決于其所處的反應器溫度和O2分壓,具體見圖2[14].盡管在相同條件下,Mn2O3和Co3O4更容易分解釋放出O2,但是M n3O4和CoO氧化再生所形成的氧載體不穩定,當空氣反應器出口O2分壓降低到5%時,氧載體只有在低于850℃以下才是穩定的.因此,CuO作為氧載體用于CLOU技術更合適.Mattisson等[14]及Leion等[15]通過石油焦以及不同煤種與CuO基氧載體的反應發現,煤的反應速率提高了10倍以上,而煤充分反應所需時間則顯著縮短,在達到95%的轉化率時,所需時間不到煤原位CLC技術時的1/10.

圖2 O2釋放與溫度和分壓的關系Fig.2 O2 release vs.ambient temperature and its partial pressure

盡管以CuO為氧載體的CLOU技術能夠有效提高煤的反應速率、促進煤的充分轉化,但CuO作為氧載體的最大缺陷在于熔點低、成本高,具有潛在的二次污染[16].Cu2O中的晶格氧并未加以利用,導致定量燃料完全轉化時氧載體傳遞速率增加和燃料反應器中氧載體存貯量加大;而Fe2O3基氧載體的反應活性則比較低.

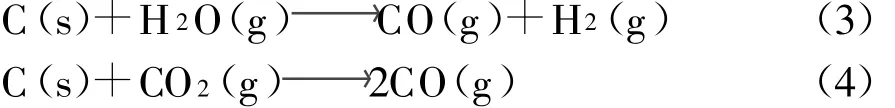

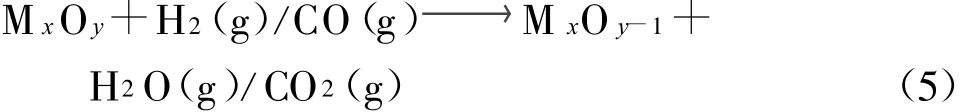

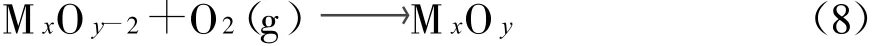

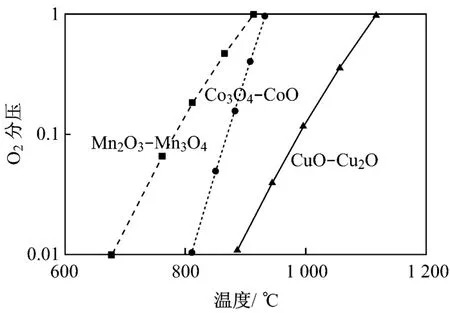

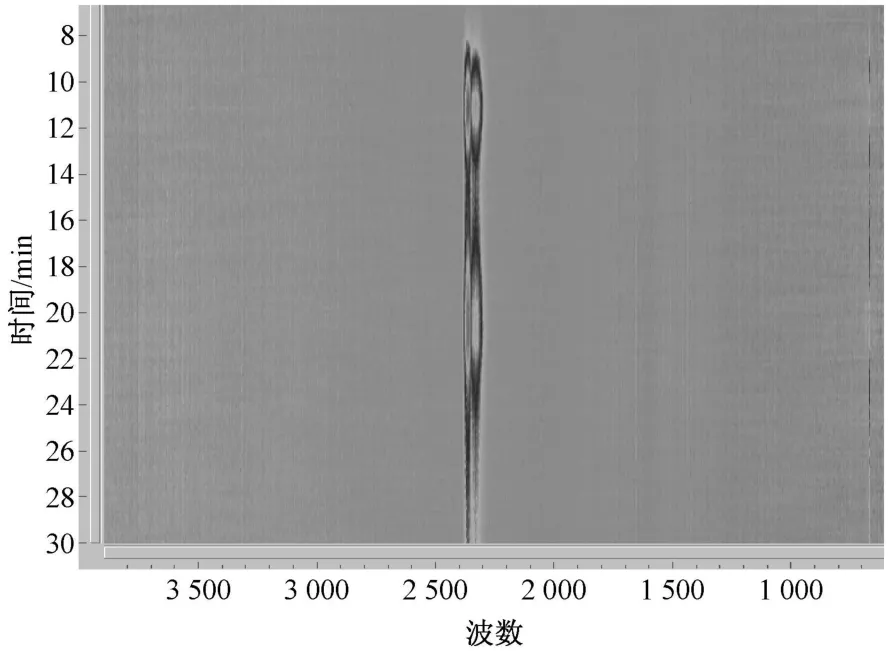

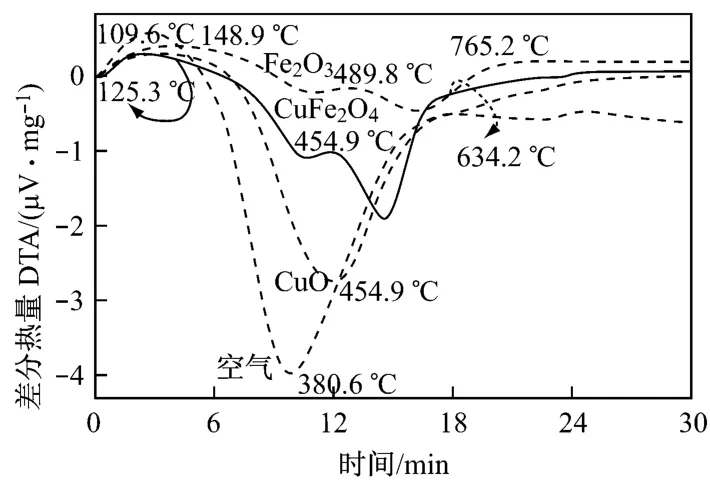

因此,王保文等[17]首次提出以CuFe2O4作為氧載體用于煤的CLC技術,并對該氧載體與平頂山(PDS)煙煤的反應特性進行了研究.該氧載體既能夠直接分解釋放出O2,還能夠進一步傳遞殘余金屬氧化物中的晶格氧,集成了CuO、Fe2O3作為氧載體的優點,對煤的充分轉化非常有利,其作為氧載體應用于煤CLC技術具有極大的發展和應用價值.PDS煙煤與CuFe2O4反應時,CuFe2O4呈現出兩段式反應特征,見圖3中縱坐標4~12 min和18~24 min,首先完成CuFe2O4中O2的分解釋放及與PDS煤的反應,然后再繼續傳遞殘余晶格氧并完成與PDS煤的后續氧化反應,反應尾氣經冷凝處理后主要為CO2(圖 3中波數約 2 380處所示)[17];另外,與Fe2O3和PDS煤反應的吸熱特性不同,CuFe2O4與PDS煤的反應具有放熱特性(圖4),與CuO及空氣的反應類似,盡管其放熱量更小,但對于燃料反應器溫度的保持和煤的充分轉化還是非常有利的[17].

圖3 CuFe2 O4氧載體與PDS煙煤反應的FTIR研究Fig.3 FTIR study of the reaction of CuFe2 O4 with PDS bituminous coal

圖4 CuFe2O4與PDS煙煤反應放熱特性研究Fig.4 Thermal releasing characteristics of the reaction of Cu Fe2O4 with PDS bituminous coal

1.3 煤化學鏈制氫技術

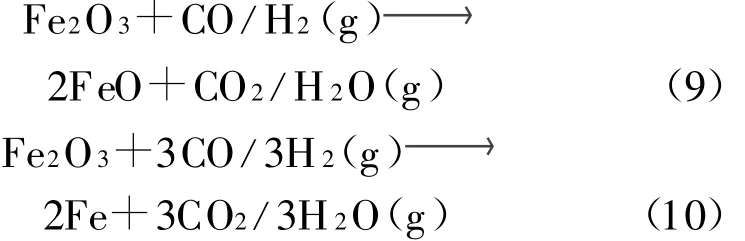

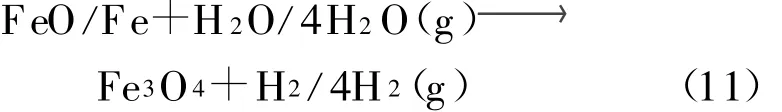

H 2既是一種重要的化工原料,又是高效潔凈的能源載體,應用廣泛.基于蒸汽-鐵反應過程,以Fe2O3為氧載體的煤化學鏈制氫技術系統簡單、能耗低,還能夠有效捕獲CO2,具有很大的發展前景.根據所采用的燃料為煤合成氣或煤本身,對應于煤CLC技術,煤化學鏈制氫技術可分為煤間接化學鏈制氫技術和煤直接化學鏈制氫技術[18].鑒于以煤為原料氣化制備合成氣的復雜性及成本因素,下面主要介紹直接以煤為燃料制備氫氣的煤直接化學鏈制氫技術,其技術原理圖見圖5,核心反應如下:

首先,在燃料反應器中完成Fe2O3與煤氣化產物的還原

然后,在蒸汽反應器中完成高純度H 2的制備

最后,在空氣反應器中,完成Fe3 O4的氧化,再生形成Fe2O3,并予以多次循環利用.

圖5 煤化學鏈制氫技術原理圖Fig.5 Schematic diagram of hydrogen production based on CLC of coal

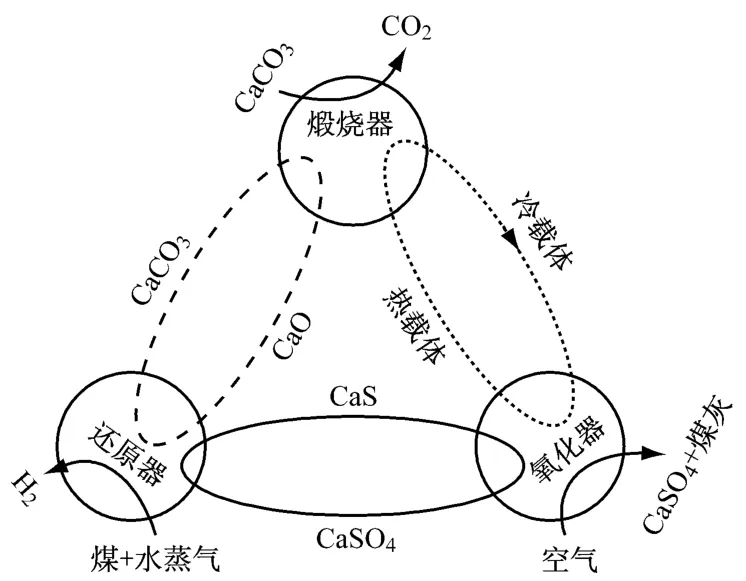

相對于煤間接化學鏈制氫,煤直接化學鏈制氫技術的經濟優勢更明顯.Yang等[19]對Fe2O3與中國煙煤焦的還原及后續制氫反應進行了研究;而Beal等[20]則推出了由 CaSO4-CaS和 CaCO3-CaO兩個化學鏈循環以及鐵鋁礦石熱循環組成的煤混合燃燒-氣化制氫技術,見圖6.如圖6所示,首先以CaSO4作為氧載體完成煤氣化制備合成氣,合成氣中CO2通過CaO的碳酸化反應進行富集分離,而CaSO4的還原產物CaS則由空氣氧化再生,CaO碳酸化產物CaCO3通過熱解再生,所需熱量由鐵鋁礦石作為介質予以傳遞.總之,煤直接化學鏈制氫是可行的,但是煤的充分轉化、氧載體與煤灰的分離、煤灰及煤中硫組分對氧載體活性的影響等還有待深入研究.

2 化學鏈技術中煤氣化速率的提高

直接以煤為燃料,采用化學鏈技術,無論是燃燒還是制氫,提高煤的氣化速率、促進煤的充分轉化是煤化學鏈技術的核心和關鍵.

圖6 以煤為燃料的混合燃燒-氣化制氫技術Fig.6 Hybrid combustion-gasification for hydrogen production based on CLC of coal

2.1 氧載體的選擇

就氧載體而言,Fe2O3基氧載體使用最廣泛.盡管Fe2O3的反應活性比較低,但具有熔點高、抗燒結、價格低廉、環境友好等諸多優點[19,21-24];CuO基氧載體也具有一定的優勢,其與煤的還原反應有放熱特性及較高的反應性能,有利于燃料反應器溫度的保持和煤氣化速率的提高,但最大的缺陷在于熔點低、易燒結團聚、并導致氧載體反應性能的降低和還原反應器的脫流態化[4];至于NiO,盡管其反應活性高[13,25],但是其熱力學限制及潛在的致癌性是煤CLC技術大規模工業化應用的一個障礙.

2.2 煤質的選擇及活化

在化學鏈技術中,煤質對其轉化程度和反應速率都有顯著的影響.Leion等[5]對不同煤種與Fe2O3基氧載體的反應進行了系統研究,發現煤的反應速率以及轉化程度與煤中揮發分含量成正比,隨著煤中揮發分含量的增加,反應速率不斷提高;而Dennis等[4]的研究進一步表明,相對于煙煤,褐煤煤焦由于具有更高的反應活性,在CLC中更容易轉化;Yang等[6]通過研究K2 CO3和Ca(NO3)2溶液浸漬的中國煙煤及煤焦與Fe2O3的反應,表明煤進行活化處理后,對其反應性提高非常有利,且K2CO3的催化效果更明顯.

2.3 運行參數的優化

從運行參數考慮,提高反應溫度[5,13]、改變氣化介質種類[10-11,21]和濃度[5,23]、采用加壓反應系統[8]、優化氧載體的循環倍率和存貯量以及調節氣化介質和煤的輸入比[9],對煤氣化速率的提高和煤的充分轉化也大有裨益.

2.4 反應器結構的改進

為了促進煤的充分轉化、提高不凝結氣體的轉化和系統的CO2捕獲效率,適當延長煤在燃料反應器中的停留時間及加強氧載體和煤的混合非常重要.

就反應器結構而言,被還原氧載體的氧化再生速率很高,空氣反應器采用快速流化床是合適的,因此可重點關注燃料反應器結構的優化.除了加大燃料反應器的高度外,Berguerand等[12,22]還作了進一步的改進,把燃料反應器設計為低速反應室、除碳器和高速反應室3個部分,其中低速反應室完成煤的氣化及氣化產物與氧載體的反應,除碳器完成煤焦與氧載體的分離以及進一步反應,高速反應室則實現一部分輕質煤粉以及氧載體顆粒的回收;向文國等[26]則提出了一種新型的燃料反應器裝置,該裝置由混合反應室和提升管兩部分組成,通過橫截面積的變化來改變床料流化狀態,加強煤粉與氧載體的混合,并進一步通過二氧化碳分離裝置與燃料反應器構成的返混回路,完成煤焦和氧載體粒子的分離回收,而Shen等[13]則設計了由噴動床和內置分離器構成的燃料反應器,其中噴動床的采用加強了氧載體和煤粉顆粒的湍動混合、延長了煤粉顆粒在反應器中的停留時間、有效防止了床料的團聚燒結.內置式分離器有利于煤焦顆粒的回收;而煤粉與氧載體顆粒的逆向輸入則進一步促進了氧載體顆粒與煤粉粒子的充分接觸.

至于燃料反應器尾氣中攜帶的煤焦粒子以及其他不凝結氣體(如CO、H2等),大多研究者[5,13]都建議采用尾部純氧燃燒措施,但純氧的制備和使用導致系統復雜、運行成本增加.因此,基于CuFe2O4氧載體具有直接分解釋放O2的功能,筆者提出燃料反應器采用兩段式噴動流化床,在上段完成煤焦粒子和其他不凝結氣體與CuFe2O4分解釋放出的O2直接氧化反應,而在下段完成CuFe2O4分解產物與煤和其氣化產物的反應,整個系統更簡單.

3 化學鏈技術中氧載體活性的保持

在煤化學鏈技術中,氧載體不僅是氧攜帶體,還是能量載體,要在與煤的多次還原以及與空氣的氧化再生過程中保持其反應活性、促進煤的充分轉化,而煤中硫和灰組分對氧載體活性會造成很大的危害.

3.1 煤中硫組分的影響

煤中硫組分不僅會導致氧載體中毒失去活性,而且會形成低熔點的固相硫化物、易燒結團聚并導致燃料反應器床料脫硫態化,而所形成的氣相硫化物(如H2S、SO2等)則會給環境造成極大的危害.

關于煤中硫組分對氧載體的影響,目前國內外此方面的研究還比較欠缺,主要集中在氣相反應物中所含H2S組分對金屬氧載體活性的影響,對煤與氧載體直接反應過程中硫組分演化及其對氧載體反應活性影響的研究非常少.Leion等[25]發現煤中硫組分對NiO基氧載體活性造成了很大的危害,煤中硫含量越大,對氧載體反應活性的危害越大,導致反應尾氣中CO等不凝結氣體含量也越高;而Shen等[27]則在串行流化床反應器上對煤及煤合成氣與NiO氧載體的反應進行了詳細研究,發現氣固相硫反應產物分別為SO2和Ni3S2,反應溫度對氣相反應產物中硫份額的影響顯著,隨著燃料反應器溫度的增加,氣相反應產物中硫份額也顯著增加,這與王保文等[28]的模擬結果一致.

由于煤中硫形貌多變,加之化學鏈中煤處于高濃度CO2和水蒸氣氣氛下,氣氛復雜,煤中硫組分的演化及其與氧載體的反應很復雜,有待深入研究.

3.2 煤中灰組分的影響

煤中灰組分會與氧載體反應形成低熔點惰性組分,對氧載體活性造成很大危害.Abad等[29]和Sirwardane等[30]的模擬研究發現,當Fe2O3基氧載體還原為低于Fe3O4價態的氧化物時,會與A l2O3形成惰性復合物 FeA l2O4,而NiO、CuO和 Mn2O3會與煤灰中的A l2O3、SiO2形成相應的鋁酸鹽和硅酸鹽;Zhao等[31]對神府煙煤和煤焦與NiO基氧載體的熱重試驗發現,NiO與煤中的SiO2確實反應形成惰性Ni2SiO4.

至于煤灰與氧載體的分離,Sirwardane等[30]和Cao等[32]認為,煤灰的密度比氧載體的密度小得多,可以采用分離器予以分離;而Gup ta[33]基于金屬氧載體的磁性,提出采用磁分離技術.但是將氧載體從煤灰中分離的具體試驗迄今未有報道.可見,煤化學鏈中復雜氣氛下煤灰與氧載體的反應及有效分離還有待深入研究.

4 結 論

(1)直接以煤為燃料的CLC技術系統簡單,具有顯著的經濟優勢.但是過低的煤氣化速率是其中的限制環節,提高煤的氣化速率、促進煤的充分轉化是煤直接CLC技術的核心和關鍵.

(2)煤CLC技術具有一定的技術靈活性,用于制氫時,不僅系統簡單、能效高,且在實現CO2捕獲的同時能夠獲得高純度的氫氣;而用于氧解耦化學鏈燃燒中則把煤的氧化燃燒與化學鏈燃燒有機結合,需要著重研究.

(3)為了提高煤的氣化速率、促進煤的充分轉化,需要從氧載體和煤質的選擇、運行參數及反應器結構的優化改進4個方面進行全面考慮.

(4)需要深入研究煤中硫組分和灰組分的演化及其對氧載體活性的影響.

[1] 李振山,韓海錦,蔡寧生.化學鏈燃燒的研究現狀及進展[J].動力工程,2006,26(4):538-543.LI Zhenshan,HAN Haijin,CAI Ningsheng.Research status and progress of chemical-looping combustion[J].Journal of Power Engineering,2006,26(4):538-543.

[2] CAO Y,CASENAS B,PAN W P.Investigation of chemical looping combustion by solid fuels.2.redox reaction kinetics and product characterization with coal,biomass,and solid waste as so lid fuels and CuO as an oxygen carrier[J].Energy&Fuels,2006,20(5):1845-1854.

[3] SCOTT S A,DENNIS JS,HAYHURST A N.In situ gasification of a solid fuel and CO2separation using chemical looping[J].AIChE Journal,2006,52(9):3325-3328.

[4] DENN IS JS,SCOTT S A.In situ gasification o f a lignite coal and CO2separation using chemical looping with a Cu-based oxygen carrier[J].Fuel,2010,89(7):1623-1640.

[5] LEION H,JERNDAL E,STEENARIB M,eta l.So lid fuels in chemical-looping combustion using oxide scale and unprocessed iron ore oxygen carriers[J].Fuel,2009,88(10):1945-1954.

[6] YANG JB,CAIN S,LIZ S.Reduction of iron oxide as an oxygen carrier by coal pyrolysis and steam char gasification intermediate products[J].Energy&Fuels,2007,21(6):3360-3368.

[7] GAO Z P,SHEN L H,XIAO J,eta l.Use of coal as fuel for chemical-looping combustion with Ni-based oxygen carrier[J].Industrial Engineering Chemistry Research,2008,47(23):9279-9287.

[8] XIAO R,SONG Q L,SONG M,eta l.Pressurized chemical-looping combustion of coal with an ironbased oxygen carrier[J].Combustion and Flame,2010,157(6):1140-1153.

[9] 沈來宏,肖軍,肖睿,等.基于CaSO4載氧體的煤化學鏈燃燒分離 CO2研究[J].中國電機工程學報,2007,27(2):69-74.SHEN Laihong,XIAO Jun,XIAO Rui,et a l.Chemical looping combustion of coal in interconnected fluidized beds of CaSO4oxygen carrier[J].Proceedings of the CSEE,2007,27(2):69-74.

[10] 秦翠娟,沈來宏,鄭敏,等.不同氣化介質下CaSO4載氧體的煤化學鏈燃燒實驗研究[J].中國電機工程學報,2009,29(26):48-55.QIN Cuijuan,SHEN Laihong,ZHENG M in,et al.Experimental study on the effect of gasification medi-um on chemical looping combustion of coal with CaSO4oxygen carrier[J].Proceedings of the CSEE,2009,29(26):48-55.

[11] ZHENG M,SHEN L H,XIAO J.Reduction of CaSO4oxygen carrier with coal in chemical-looping combustion:effects of temperature and gasification intermediate[J].International Journal of Greenhouse Gas Control,2010,4(5):716-728.

[12] BERGUERAND N,LYNGFELT A.Design and operation of a 10 kWthchemical-looping combustor for solid fuels-testing with South A frican coa l[J].Fuel,2008,87(12):2713-2726.

[13] SH EN L H,WU J H,GAO Z P,et a l.Reactivity deterioration o f NiO/A l2O3oxygen carrier for chemical looping combustion of coal in a 10 kWthreactor[J].Combustion and Flame,2009,156(7):1377-1385.

[14] MATTISSON T,LYNGFELT A,LEION H.Chemical-looping combustion with oxygen uncoupling(CLOU)for combustion of so lid fuels[J].International Journal of Greenhouse Gas Control,2009,3(1):11-19.

[15] LEION H,MATTISSON H,LYNGFELT A.Using chemical-looping combustion with oxygen uncoupling(CLOU)for combustion of six different solid fuels[J].Energy Procedia,2009,1(1):447-453.

[16] GARCIA-LABíANO F,GAYáN P,ADáNEZ J,et al.Solid waste management of a chemical-looping combustion plant using Cu-based oxygen carriers[J].Environmental Science and Technology,2007,41(16):5882-5887.

[17] 王保文,鄭瑛,柳朝暉,等.鐵基復合氧載體的煤化學鏈燃燒研究[J].工程熱物理學報,2010,31(8):1427-1430.WANG Baowen,ZHENG Ying,LIU Zhaohui,eta l.Investigation of chemical looping combustion of coal with Fe2O3-based combined oxygen carrier[J].Journal of Engineering Thermophysics,2010,31(8):1427-1430.

[18] FAN L S,LIF X,RAMKUMAR S.Utilization of chemical looping strategy in coal gasification processes[J].Paticuology,2008,6(3):131-142.

[19] YANG JB,CA IN S,LIZ S.Hydrogen production from the steam-iron process with direct reduction of iron oxide by chemical looping combustion of coal char[J].Energy&Fuels,2008,22(4):2570-2579.

[20] BEAL C,ANDRUS H,MOHN N.Putting combustion and gasification in the loop[J].Modern Power System s,2005,25(11):15-18.

[21] DENN IS JS,SCOTT S A,HAYHURST A N.In situ gasification of coal using steam with chemical looping:a technique for isolating CO2from burning a solid fuel[J].Journal of the Energy Institute,2006,79(3):187-190.

[22] BERGUERAND N,LYNGFELT A.Batch testing of solid fuels with ilmenite in a10 kWthchemical-looping combustor[J].Fuel,2010,89(8):1749-1762.

[23] LEION H,MATTISSON T,LYNGFELT A.Solid fuels in chemical-looping combustion[J].International Journal of Greenhouse Gas Control,2008,2(2):180-193.

[24] XIAO R,SONG Q L,ZHANG S,eta l.Pressurized chemical-looping combustion of Chinese bituminous coal:cyclic performance and characterization of iron ore-based oxygen carrier[J].Energy&Fuels,2010,24(2):1449-1463.

[25] LEION H,LYNGFELT A,MA TTSSION T.So lid fuels in chemical-looping combustion using a NiO-based oxygen carrier[J].chemical Engineering Research&Design,2009,87(11):1543-1550.

[26] 向文國,薛志鵬,王新.一種化學鏈燃燒的燃料反應器裝置:中國,CN 201526959[P].2010-7-14.

[27] SHEN L H,GAO Z P,WU JH,et a l.Sulfur behavior in chemical looping combustion with NiO/Al2O3oxygen carrier[J].Combustion and Flame,2010,157(5):853-863.

[28] 王保文,鄭瑛,趙海波,等.鐵基復合氧載體煤化學鏈燃燒模擬研究[C]//2010年中國工程熱物理學會學術會議論文集.廣州:中國工程熱物理學會,2010.

[29] ABAD A,GARCIA-LABíANO F,DE DíEGO L F,eta l.Reduction kinetics of Cu-,N i-,and Fe-based oxygen carriers using syngas(CO+H2)for chemical-looping combustion[J].Energy&Fuels,2007,21(4):1843-1853.

[30] SIRIW ARDNE R,TIAN H,RICH ARDS G,eta l.chemical-looping combustion of coal with metal oxide oxygen carriers[J].Energy&Fuels,2009,23(8):3885-3892.

[31] ZHAO H B,LIU LM,WANG BW,et al.Sol-gelderived NiO/N iA l2O4oxygen carriers for chemicallooping combustion by coal char[J].Energy&Fuels,2008,22(2):898-905.

[32] CAO Y,PAN W P.Investigation of chemical looping combustion by solid fuels.1.process analysis[J].Energy&Fuels,2006,20(5):1836-1844.

[33] GUPTA P.Regenerable metal oxide composite particles and their use in novel chemical process[D].Columbus,USA:Ohio State University,2006.