900t箱梁靜載試驗施工技術

陳 濤

1 概述

新建鐵路京石客運專線是一條時速350km客運專線鐵路,北起北京南站,止于石家莊北站,正線全長280km。永定河特大橋全長14.490km;上部結構采用全預應力混凝土簡支箱梁與現澆預應力混凝土簡支箱梁,其中在梁場預制31.5 m和23.5 m兩種跨度的預應力混凝土簡支箱梁(雙線),梁場共計有436榀箱梁的預制任務。

預應力混凝土簡支箱梁按TB/T 2092-2003預應力砼鐵路橋簡支梁靜載彎曲試驗方法及評定標準的規定,對預應力混凝土箱梁進行靜載試驗。

2 箱梁靜載試驗抽樣原則

按TB/T 2092-2003的規定,在箱梁生產過程中,為保證箱梁的施工質量必須對其進行靜載試驗。簡支箱梁進行靜載彎曲試驗的抽樣原則:1)采用新工藝、新結構、新材料進行試生產時;2)生產條件有較大變動時;3)出現影響結構承載能力的缺陷時;4)交庫技術資料不全或對資料發生懷疑時;5)正常生產條件下,同類別、同跨度箱梁60榀或連續三個月產量(三個月產量不足60榀時)計一批,每批抽檢1榀;6)產品質量認證檢查時,應對不同類別的簡支梁各抽取1榀;7)簡支梁靜載試驗是在梁體終張拉30d后進行,當梁體終張拉后未達到30d,需要經設計單位來確定靜載試驗的相關參數,以使試驗時外加荷載在跨中最下層預應力鋼絞線中所產生的最大應力不超過彈性模量的極限。

3 靜載試驗工作原理

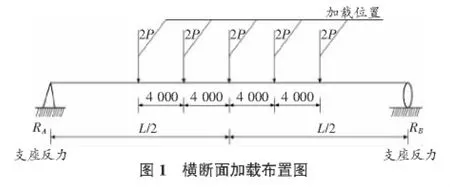

靜載試驗是對預應力混凝土簡支梁的梁體剛度及梁體抗裂性的綜合評定。梁體靜載試驗采用等效集中荷載5點加載,跨中設2P集中荷載,其余在其左右對稱布置,各荷載縱向間距均為4 m,橫向間距為6.220m,利用千斤頂與反力架產生的支反力對箱梁進行加載,縱斷面加載布置見圖1(適用于跨度31.5 m,23.5 m梁),圖 2。

4 靜載試驗前的準備工作

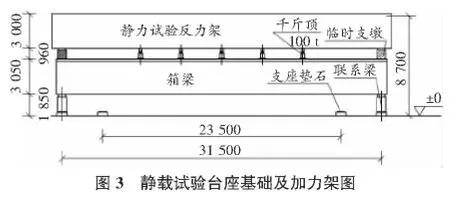

箱梁靜載試驗,做試驗的反力架需要專門設計,在梁場還要準備好試驗臺座、加力設備和檢測工具。因此合理選擇工藝流程和施工方法,完備測量手段,對產品質量至關重要。試驗臺座與加力架見圖3。

4.1 加載設備

現場設置試驗臺座,并配置加力架、千斤頂、油泵、標準油壓表等加力設備和計量儀器,其工作能力控制在1.5倍~2.5倍最大試驗荷載之間。

試驗臺座須保證試驗梁跨度、支撐方式、加載狀態符合試驗加載計算圖式要求,且有足夠的剛度和穩定性。加力架的加載間距(加載點間距4 m,且對稱布置)、千斤頂、油泵、壓力表使用數量,根據梁的跨度確定,32 m梁采用5點加載,10臺油泵10臺千斤頂配套壓力表,24 m梁采用5點加載,10臺油泵10臺千斤頂配套壓力表,兩種梁型分別備用一套加載設備。油表采用0.25級的防振型標準表,最小刻度值0.2 MPa,表盤最大量程60mPa。電動油泵與加載千斤頂同步。試驗前必須將千斤頂與油表配套標定后方可使用。加載千斤頂的校正系數不得大于1.05。

4.2 撓度測量

撓度采用大量程百分表測量,百分表的最小分度值0.01mm,最大量程30mm。檢查梁體混凝土裂紋采用不得低于10倍、直徑100mm的普通放大鏡。裂紋出現后,量測裂紋寬度使用不得低于20倍的刻度放大鏡,最小分度值0.02mm。配套標定數據進行線性回歸,線性回歸相關系數不得小于0.99995,并根據加載等級計算各級荷載下的表示值。試驗所用的計量設備、儀器、儀表等均經法定計量檢定部門檢定合格,且在有效期內使用,試驗時根據情況在使用前3 d~5 d委托由法定計量鑒定部門配套標定。

4.3 靜載試驗支座

梁體靜載試驗所用支座與設計相符,分別為固定支座、橫向活動支座、縱向活動支座、多向活動支座。兩端支座的高差不大于10mm,同一支座兩側高差不大于2mm。

4.4 準備工作

在試驗臺座上安裝好支座,檢查支座高差是否符合規定。靜載梁移入臺座后,在梁頂面劃出腹板中心線,并根據加載墊的布置要求標出加載點的位置。每個加載點用砂墊平,上墊鋼板,用水平尺檢查水平后,再安裝千斤頂。千斤頂與加力桁架橫梁底的接觸處加墊鋼構件。各千斤頂中心與梁頂加載中心線縱橫向位置偏差小于10mm。各千斤頂中心與加力架橫梁中心線縱橫向偏差小于10mm,且必須墊實兩者之間的空隙。

5 靜載試驗的加載程序

1)加載分兩個循環進行,用加載系數K來表示加載等級,加載系數K是加載試驗中梁體跨中承受的彎矩與設計彎矩之比。程序如下:

a.第一加載循環。初始狀態→基數級荷載(持荷3min)→0.60(3min)→0.80(3min)→靜活載級(3min)→1.00(20min)→靜活載級(1min)→0.60(1min)→基數級荷載(1min)→初始狀態(10min)。

b.第二加載循環。初始狀態→基數級荷載(持荷3min)→0.60(3min)→0.80(3min)→靜活載級(3min)→1.00(5min)→1.05(5min)→1.10(5min)→1.15(5min)→1.20(20min)(最大控制荷載)→1.10(1min)→靜活載級(1min)→0.60(1min)→基數級荷載(1min)→初始狀態。當在第二加載循環中不能判斷是否已出現受力裂縫時,必須進行受力裂縫驗證加載,驗證加載從第二加載循環卸載至靜活載級后開始。

驗證加載:初始狀態→靜活載級(持荷5min)→1.00(5min)→1.05(5min)→1.10(5min)→1.15(5min)→1.20(5min)→1.10(1min)→靜活載級(1min)→0.60(1min)→基數級荷載(1min)→初始狀態。

若基數級大于0.60級,則取消0.60級。

每次分級加載后,持荷時間按上述要求進行。各級加載后均需仔細檢查梁體下緣和梁底有無裂縫出現,如出現裂縫或初始裂縫的延伸,用紅鉛筆標注,并注明荷載等級,量測裂縫寬度。加載和卸載均不得過快,并且加載或卸載率以不大于3 kN/s為度。試驗中要詳細作好各項資料記錄。對試驗中出現的異常情況,更要仔細記錄,以便分析處理。

2)試驗結果評定標準。

a.梁體剛度合格的評定方法。

實測靜活載撓度值(f實測)為靜活載級下實測撓度值減去基數級下實測撓度值。

實測靜活載撓度值合格評定標準:f實測≤1.05(f設計/Ψ)。

b.全預應力梁抗裂合格和允許出現有限拉應力的預應力梁預應力度合格的評定。

在K=1.20加載等級下持荷20min,梁體下緣底面未發現受力裂縫或下緣側面(包括倒角、圓弧過渡段)的受力裂縫未延伸至梁底邊,評定全預應力梁抗裂合格。

c.梁體剛度不合格的評定。

當最后一輪加載循環時的實測靜活載撓度值不滿足2)a.的規定,則梁體剛度不合格。

d.全預應力梁抗裂和允許出現有限拉應力的預應力梁的預應力度不合格的評定。當在某加載等級下(最大加載等級除外)的持荷時間內,梁體下緣底面發現受力裂縫或下緣側面受力裂縫延伸至梁底邊,按加載程序規定加至后一級荷載后,受力裂縫延長或在上述部位又發現新的受力裂縫,即評定在該加載等級與前一級加載等級的平均加載等級為抗裂等級,全預應力梁抗裂不合格或允許出現有限拉應力的預應力梁預應力度不合格。

當在某加載等級下加載至后一級加載等級的過程中,梁體下緣底面發現受力裂縫或下緣側面受力裂縫延伸至梁底邊,按加載程序規定加至后一級荷載后,受力裂縫延長或在上述部位又發現新的受力裂縫,即評定在該加載等級為抗裂等級,全預應力梁抗裂不合格或允許出現有限拉應力的預應力梁預應力度不合格。

6 結語

實踐證明:箱梁靜載試驗采用反力架的施工技術是成熟和先進的,對于各類箱梁施工,試驗反力架有很大的推廣價值,特別是對于箱梁的剛度檢測。

[1]鐵科技(2004)120號,客運專線預應力混凝土預制梁暫行技術條件[S].

[2]TB/T 2092-2003,預應力砼鐵路橋簡支梁靜載彎曲試驗方法及評定標準[S].

[3]TZ 203-2008,客貨共線鐵路橋涵工程施工技術指南[S].

[4]陳曉劍.高速鐵路900 t箱梁架設關鍵技術[J].山西建筑,2010,36(11):299-300.