基于有限元子模型的曲軸強度及耐久性分析

(江蘇江淮動力股份有限公司,江蘇鹽城224001)

基于有限元子模型的曲軸強度及耐久性分析

劉保林

(江蘇江淮動力股份有限公司,江蘇鹽城224001)

針對用傳統方法分析曲軸強度及耐久性時遇到的模型規模大、計算耗時長等缺點,引入了有限元子模型法并對其應用進行研究。以某單缸柴油機曲軸為例,首先使用子模型法計算曲軸各圓角在單位載荷下的應力,然后再結合載荷歷程曲線計算曲軸在最大扭矩工況和額定工況的安全系數。計算過程和結果表明了用有限元子模型法分析曲軸強度和耐久性的可行性和有效性。

曲軸有限元子模型強度耐久性

1 引言

曲軸是在復雜工況下工作的,同時承受著扭轉應力和彎曲應力,而且這些應力又都隨時間發生周期性變化,因此有必要對曲軸的靜態應力、動態應力和疲勞強度進行計算[1]。曲軸的主軸頸圓角、曲柄銷圓角、油孔等局部結構都是容易發生疲勞破壞的位置,在計算分析時需要非常細密的有限元網格才能保證計算結構的準確性[2]。在對曲軸進行網格劃分時,四面體單元容易生成,但精度較差,為了滿足精度要求需要大大增加總單元數,導致總自由度數增加而使得計算耗時長、計算結果文件大,后處理不方便[3];而六面體單元精度高,但需要手動進行拓撲劃分網格,前處理工作量較大,甚至有時無法實現。

針對曲軸有限元計算中存在的這些問題,本文提出了基于有限元子模型的曲軸強度分析方法,僅對圓角、油孔等危險區域的網格劃分成細密的六面體單元,使應力梯度較小,從而保證應力峰值和最大應力位置準確,同時有效地縮短計算時間和控制計算成本。

2 子模型的基本知識

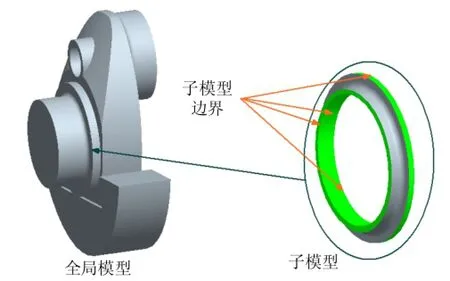

首先簡單介紹一下子模型的一些基本術語[4]:全局模型(Global model)、子模型(Sub-model)、子模型邊界(Sub-model boundary)及驅動變量(Driven variable)。

對于要分析的結構的完整模型稱為全局模型;將全局模型中最關心的部分切下來,稱為子模型。而子模型邊界是指子模型與全局模型之間具有公共特征的邊或面。驅動變量一般是位移,全局模型在子模型邊界上的位移結果被作為邊界條件來引入子模型。如果全局模型和子模型在子模型邊界上的節點分布不同,則分析程序可以對全局模型在此處的位移結果進行插值處理。圖1以曲軸半拐為全局模型,將主軸頸圓角區域部分切出作為子模型,而子模型與全局模型的4個結合面定義成子模型邊界。

圖1 全局模型與子模型

子模型結構通常都比較簡單,很容易劃分成形狀規則、質量好的六面體單元,并對應力集中部位進行細化。由于子模型尺寸較小,生成的單元數量少,計算快、效率高。

另外在使用子模型分析法時還要注意,全局模型在子模型邊界上的位移結果是否準確,會在很大程度上影響子模型的分析結果精度。因此要保證全局模型在子模型邊界上有足夠細化的網格,另外還要盡量選擇位移變化不劇烈的位置作為子模型邊界[4]。

3 曲軸圓角子模型的靜力分析

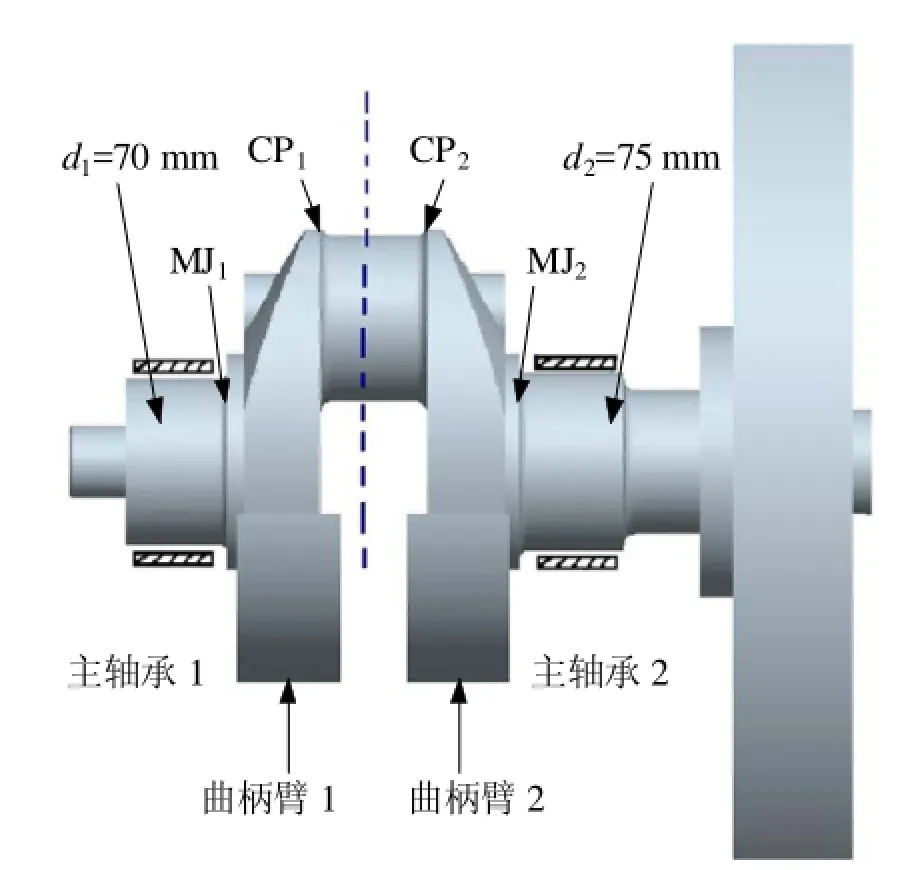

本文以某單缸柴油機曲軸為例,采用有限元子模型法分析其強度及耐久性。如圖2所示,主軸頸1的直徑為Φ70 mm,主軸頸2的直徑為Φ75 mm,主軸頸圓角半徑R3 mm,曲柄銷圓角半徑R4.5 mm,從左到右依次定義為MJ1、CP1、CP2和MJ2。

對圖2所示的單缸柴油機曲軸需要建立4個子模型就可以完成2個主軸頸圓角及2個曲柄銷圓角的強度分析。取第1主軸承中心面與曲柄銷中心面之間部分為第1曲柄,曲柄銷中心面與第2主軸承中心面之間部分為第2曲柄,二者獨立劃分網格,成為2個全局模型。

圖2 曲軸三維模型

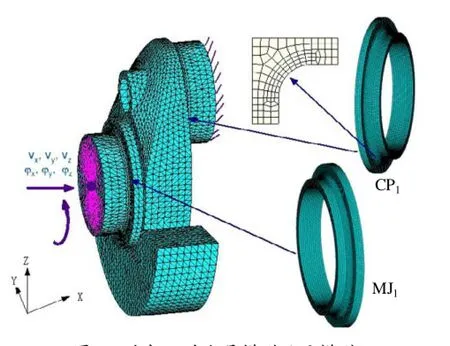

圖3 中左圖是第1曲柄的全局模型,用一階四面體單元劃分,單元尺寸也不需要很小,共包括32 895個單元、7 937個節點。圖3中右圖是第1曲柄的主軸頸圓角子模型和曲柄銷圓角的子模型。為了保證計算精度,需要較高的網格密度,尤其是在圓弧段需要劃分8層以上網格。用一階六面體單元對圓角子模型劃分網格,圓弧段劃分了10層,每個子模型包括45 360個單元、54 720個節點。

在完成全局模型和子模型的網格建立之后,需要計算單位載荷下圓角子模型的應力,為下一步的疲勞分析提供基本的應力輸入。首先以全局模型為分析對象,約束曲柄銷端面節點的全部自由度,在主軸頸端面的節點上分別施加X、Y、Z、Φx、Φy、Φz六個自由度的單位位移激勵,共6個載荷步;然后再約束主軸頸端面節點的全部自由度,在曲柄銷端面的節點上分別施加X、Y、Z、Φx、Φy、Φz六個自由度的單位位移激勵,共6個載荷步。這樣共得到12個載荷步下全局模型的應力結果。

圖3 曲柄1的全局模型及子模型

然后以圓角子模型為分析對象,將上面計算得到的12個載荷步的全局模型的位移結果作為圓角子模型的邊界,分析后就可以得到12個載荷步下圓角子模型的應力結果。

圖4是曲柄1全局模型及子模型的靜力分析結果,對比后不難發現由于全局模型網格粗糙,圓角處的應力較小,應力集中并不明顯,不能滿足疲勞分析需求;但是圓角子模型的應力集中明顯,應力梯度小,能夠滿足疲勞分析的要求。

圖4 曲柄1全局模型及子模型的靜力分析結果

4 曲軸圓角的耐久性分析

4.1 子模型的耐久性分析方法

簡單的疲勞分析需要3方面的信息:幾何信息、載荷信息和材料特性[5]。通過虛擬的疲勞仿真計算,可在實物樣機制造出來之前就能了解整個零部件內部的應力變化及安全系數分布,從而評價結構是否滿足設計要求。對于傳統的虛擬疲勞仿真流程來說,除了幾何信息來源于結構的有限元模型之外,一般還需要2個方面的輸入:一是材料的疲勞特性參數,二是結構應力-應變的時間歷程。材料參數可按照相關疲勞試驗的標準從試驗中獲得,也可從材料手冊或材料數據庫軟件中查得。

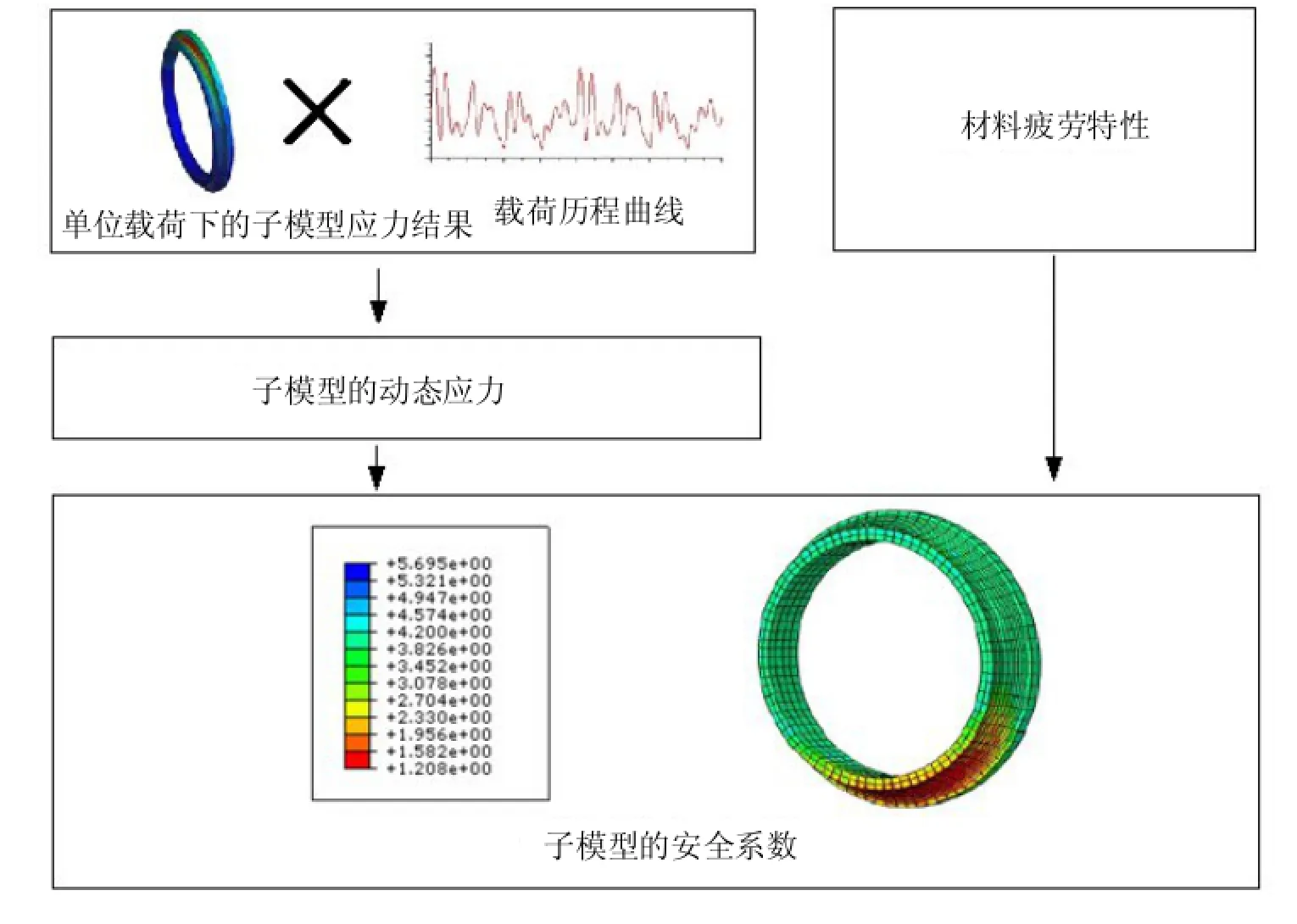

不同于傳統的疲勞仿真分析流程,基于子模型的曲軸耐久性分析不需要結構動態應力計算結果,而是結合子模型單位載荷下的靜力結果及載荷-時間歷程,通過線性疊加得到一個循環內子模型的動態應力,用于耐久性分析,整個分析流程如圖5所示。

圖5 子模型的耐久性分析流程示意圖

單位載荷下子模型的應力計算方法已在本文的第2部分作了介紹,而載荷歷程可通過試驗或多體動力學仿真方法得到[6]。

在考慮到曲軸及相連接部件的柔性耦合作用下,進行曲柄連桿機構與氣缸體模型的彈性耦合動力學仿真。曲軸軸系的多體動力學分析是工作狀態下的時域仿真計算,包括了動力學載荷計算和彈性體結構的動態響應。建模時要考慮曲軸系的柔性作用,另外系統各部件之間的連接關系通過非線性連接副建立[7]。動力學模型的外部激勵包括各缸氣體爆發壓力和曲軸飛輪端的反向扭矩,是動力學系統的輸入。

本文通過多體動力學仿真方法分別得到了圖2中第1主軸承中心面、曲柄銷中心面、第2主軸承中心面的3個平移自由度和3個旋轉自由度,共6個自由度的位移-時間歷程曲線。

該曲軸材料為QT900-2,設計壽命為1×107次循環,存活率為99.99%。疲勞分析時考慮應力梯度、表面粗糙度、平均應力、結構尺寸、統計分布等因素對安全系數的影響,根據本企業標準要求,安全系數應大于1.6。

圖6 圓角子模型的安全系數云圖

4.2 曲軸圓角的疲勞結果分析

根據工程經驗,曲軸危險工況一般出現在最大扭矩工況與額定工況,因此本文計算了最大扭矩工況(1 650 r/min)和額定工況(2 200 r/mn)的曲軸圓角安全系數。圖6列出了這2個工況下的計算結果。計算結果表明,2 200 r/min時各圓角的安全系數都要小于1 650 r/min時的計算結果,說明額定工況是最危險的工況,而且最小安全系數值為1.77,出現在第1主軸頸圓角處,大于企業的設計要求1.6,滿足設計要求。另外,不難發現第2主軸頸圓角和第2曲柄銷圓角的安全系數都要分別大于第1主軸頸圓角和第1曲柄銷圓角的安全系數,這是因為第2主軸頸的直徑大于第1主軸頸的直徑,使得曲柄銷與主軸頸的重疊度變大,有利于提高安全系數。

5 結束語

(1)將子模型方法引入到曲軸強度及耐久性分析中,與傳統方法相比,在滿足同等計算精度的前提下,可以顯著降低模型規模、提高效率。

(2)文中分析的曲軸最小安全系數為1.77,大于設計標準,滿足設計要求,另外增大曲柄銷與主軸頸的重疊度可以提高疲勞安全系數。

1萬欣,林大淵.內燃機設計[M].天津:天津大學出版社,1992.

2彭禹.基于虛擬樣機技術的發動機子系統設計方法研究[D].浙江大學,2007.

3丁峻宏,張曉云,李根國.基于高性能計算的曲軸系統動力學與疲勞仿真[J].農業機械學報.2010,41(9):218-222.

4石亦平,周玉蓉.ABAQUS有限元分析實例詳解[M].北京:機械工業出版社,2007.

5周傳月,鄭紅霞,羅慧強等.MSC.Fatigue疲勞分析應用于實例[M].北京:科學出版社,2005.

6 Mourelatos Z P.A Crankshaft System Model for Structural Dynamic Analysis of Internal Combustion Engines[J].Computers and Structures.2001,79(21): 2009-2027.

7陳淵博,郝志勇,張煥宇.基于彎曲疲勞試驗的柴油機曲軸疲勞壽命分析及改進[J].內燃機工程,2011,32(1):75-78.

Strength and Durability Analysis of Crankshaft Based on Finite Element Sub-model Method

Liu Baolin

(Jiangsu Jianghuai Engine Co.,Ltd.,Jiangsu Yancheng 224001,China)

Aiming at disadvantages such as large degree of freedoms,long time taken while analyzing the strength and durability of crankshaft using conventional method,finite element sub-model method is introduced and investigated for its application.Taking the crankshaft of a single cylinder diesel engine as example,first static analysis under unit load excitation is performed for crankshaft fillets using sub-model method.Afterwards combining static analysis result and displacement-time history data under two load cases(peak torque at 1650 r/min and rated power at 2200 r/min),safety factors for all fillets are analyzed. The entire process and result demonstrate the feasibility and efficiency of the finite element sub-model method for crankshaft strength and durability analysis.

crankshaft,finite element,sub-model,strength,durability

10.3969/j.issn.1671-0614.2011.03.005

來稿日期:2010-05-05

劉保林(1975-),男,工程師,主要研究方向為發動機工作過程和性能優化及有限元分析。