翻板式輸送小車及同步輸送系統運用簡介

陶 軍,陸文慶

(上海柴油機股份有限公司,上海200438)

1 前言

上柴公司D114系列發動機裝配生產線2000年正式投產,當時的板式裝配輸送裝配生產線的零部件,物流配送是按批量方式集中堆放到生產線各崗位兩旁。由于每天的裝配臺數都在300臺左右,造成生產線兩旁零部件堆放混亂,現場物流不順,隨著生產量的不斷增長,該問題突出影響到正常生產。為此,工藝部門經過現場調研,決定采用“翻板式輸送小車及同步輸送系統”方案解決該問題。

2 系統的工作原理及結構參數

2010年1月由上海柴油機股份有限公司工藝中心規劃,上海睿鵬清洗設備有限公司設計制造的翻板式輸送小車及同步輸送系統在上柴公司二分公司發動機后續裝配生產線上正式啟用。

2.1 系統技術參數

翻板式輸送小車及同步輸送系統全長44m,通過變頻器調整電機速度,從而使輸送小車的速度保持與原發動機板式裝配生產線速度同步,變頻器調速范圍在0.7~2.1m/min。全線頭部和尾部各設置一套動力驅動裝置,驅動減速電機為三相380 V,功率0.75 kW,速比1∶288。該系統可同時有26部翻板式輸送小車運行,每個小車間距為500mm,見圖1。

2.2 系統的工作原理

當第一部小車被推入時,頭部驅動裝置的推力擋塊推動小車進入軌道并一直推著直到擋塊脫離小車,但此前已有第二部小車聯結第一部小車后進入軌道,驅動裝置上第二個推力擋塊已在推動小車(第二部小車)。依次下去,可一部接一部地將小車推入軌道,最后當第一部小車與尾部驅動裝置上的推力擋塊對接時全線相連。但在實際運行中會碰到一些情況,即:若是全線小車連續對接時,尾部的驅動裝置不會主動施力,而且被動受力地運轉。若中途小車有斷續,則首尾兩個驅動裝置都主動施力分別將前后分開的兩段小車拉或推出軌道。裝配完的空車則由相關操作者拉走,如果尾部驅動裝置推出的小車沒有被及時拉走,小車在脫離軌道后將運行混亂,造成危險。為了避免此情況發生,在離尾部驅動裝置2m處裝有一個停止裝置,小車沿軌道直線出來后隨即碰到這個停止裝置,全線(翻板式小車和板式輸送線)運行停止,從而確保整條生產線安全運行,此時,操作者只有重新啟動,系統全線再次運行。

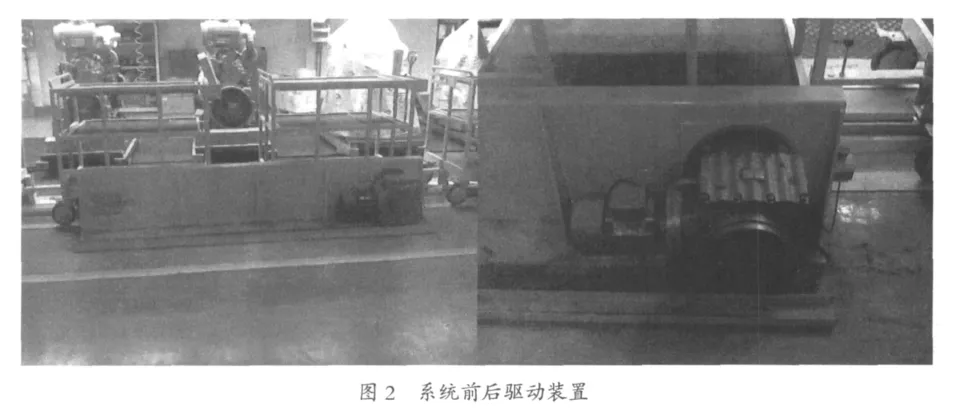

2.3 系統的驅動機構介紹

首尾兩套驅動裝置結構一樣,功率一樣,都配置的是變頻器電機,速度調整與原板式裝配線速度一樣,見圖2。該驅動裝置長2.8m,驅動機構主要由電機和鏈條組成。在鏈條上每隔一段距離(小車間距)安裝一個推力擋塊,它的作用是將電機的動力通過鏈條傳遞給翻板小車,使小車朝前平穩勻速運行,見圖3和圖4。

2.4 翻板式輸送小車的結構

翻板式輸送小車小車為三層輪式翻板結構,上面二層通過氣彈簧機構可以翻轉以便操作者取放零部件,參見圖5。小車底座上前后各有一個定位滑輪機構,作用是當小車進入軌道后滑輪機構進行地面軌道的定位槽中,使小車保持直線運動。小車前后采用伸縮推桿連接機構,用于快速連接前后小車,見圖6。

2.5 速度同步原理

將兩套運行輸送線的電器控制裝置用同一個PLC連接,讓它們的運行速度通過事先的程序設置為相同,如果板式裝配線停止時翻板式輸送小車的驅動器立即停止;再次啟動板式裝配線時,翻板式輸送小車驅動器同時啟動;反之,也是如此。一旦出現停止運行時,由于兩條運行裝置的電機慣性移動的距離不一致,造成停止距離的差異,可通過手動調節其中一套電器調整到位,如圖7所示。

3 系統的運用及解決的問題

原來沒有采用這樣的同步系統,生產線現場要堆放各種零部件,由于物流人員操作隨意性較大,零部件不按要求擺放,使裝配操作人員無法馬上找到相關零部件,很容易發生錯裝漏裝現象,給發動機的整機裝配質量帶來較大危害。翻板式輸送小車及同步輸送系統運用后,物流將單臺用到的零部件配放到一部翻板式輸送小車上,各零部件按規定位置擺放,做好每批的標識送到同步系統的前端,等板式裝配線需要該機型零部件時就將已配好料的翻板式輸送小車推進同步系統,依次接力完成整個裝配批次。

在系統模擬設計時我們碰到一個問題,就是翻板式小車中間如果有斷開,系統只用單個驅動裝置是不無法實現整條生產線同步運行。所以,我們將系統設計成前后雙驅動裝配(圖8)。這樣,無論什么狀況,整條同步輸送系統就運行連貫了。

4 結束語

翻板式輸送小車及同步輸送系統的運用解決了原板式裝配線上的零部件堆放混亂,時常發生錯裝漏裝等問題,同時,提高裝配效率和裝配質量。