國外太陽能電池鑄錠及切片設備概況

李震

(中國電子科技集團公司第四十五研究所,北京 101601)

光伏業已經成為21世紀乃至更長的時間內最具發展潛力的新興產業之一,無論在技術研發、產業化還是市場應用方面都取得了重大進展。在全球光伏產業強勁推動下,2010年中國太陽能電池的產量大概在世界占50%,全球前10家太陽能電池廠商中,中國大陸占了4家。2010年,全球硅片產量達到19 GW,中國產量達到11 GW,約占58%。2010年,全球多晶硅產量近16萬噸,中國大陸產量約為4.5萬噸,約占全球的28%左右。在光伏專用設備方面,去年的銷售額超過了30億元。中國大陸的光伏產業已經成為一個從業人員數十萬、經濟規模千億元級的大產業。

近幾年全球的太陽能發展,每年都在以30%、40%,甚至于超過50%的速度在增長。中國目前在太陽能電池組件方面,發展的速度很快。在其6年到8年的時間,已成為全球最大的生產國和供應商。

日前,財政部、科技部和國家能源局聯合下發《關于做好2011年金太陽示范工作的通知》,中央財政將繼續補貼金太陽示范工程,其中,采用晶體硅組件的示范專案補助標準為9元/W,采用非晶硅薄膜組件的為8元/W。

根據財政部等部門的計劃,2011及2012年兩年中,中國將進一步擴大金太陽示范工程范圍,力爭2012年以后每年國內光伏應用規模不低于1000 MW,形成持續穩定、不斷擴大的光伏發電應用市場。

1 國內設備市場

據美國Solarbuzz的調查,預計太陽能電池制造設備2011年的市場規模將比上年增長41%,達到152億美元。太陽能電池制造設備的市場規模在2011年第一季度一度達37億美元,創歷史最高水平。雖然到2011年第二季度,市場規模仍將繼續擴大,但在此峰值之后,市場規模將開始縮小。

設備投資將驟減的原因在于歐洲削減補貼。預計2011年太陽能電池市場將比上年只增長12%。受此影響,2011年下半年,太陽能電池廠商將開始重新審視產能擴大計劃。由于從制造設備訂貨到供貨需要3~6個月,因此要到2012年才會真正影響到制造設備。

光伏行業的大發展引發了市場對硅片、晶硅以及元件生產設備的需求。同時,在光伏行業進入新洗牌期之際,很多企業面臨更大的挑戰,即盡可能地降低生產成本成為企業尋求生存的關鍵。

2010年我國晶硅太陽能設備大幅度增長,13家主要太陽能電池設備制造商太陽能設備銷售收入達到36.8億元,比2009年增長了82.1%。其中,太陽能級晶硅生長設備銷售收入23.2億元,比上年增長93.3%,占太陽能電池設備銷售收入的63.0%。太陽能級晶硅生長設備(包括單晶生長爐和多晶鑄錠爐)是主要驅動力之一。2010年晶硅太陽能電池芯片制造設備增長30.5%,達到10.4億元,占太陽能電池設備銷售收入的28.3%。

中國已經成為太陽能電池組件的全球第一大生產國。按照每年30%到40%的增長,每年需要新增單晶爐3000臺左右,才能滿足市場需求。

通常,單晶硅爐的主體部分使用壽命約在3到5年,光伏行業近幾年快速發展,未來幾年將會涌現大批光伏設備更新的需求。

2 多晶硅制作工藝流程

多晶硅是由硅純度較低的冶金級硅提煉而來,由于各多晶硅生產工廠所用主輔原料不盡相同,因此生產工藝技術不同;進而對應的多晶硅產品技術經濟指標、產品質量指標、用途、產品檢測方法、過程安全等方面也存在差異,各有技術特點和技術秘密,總的來說,目前國際上多晶硅生產主要的傳統工藝有:改良西門子法、硅烷法和流化床法。改良西門子法是目前主流的生產方法,采用此方法生產的多晶硅約占多晶硅全球總產量的85%。但這種提煉技術的核心工藝僅僅掌握在美、德、日等7家主要硅料廠商手中。這些公司的產品占全球多晶硅總產量的90%,它們形成的企業聯盟實行技術封鎖,嚴禁技術轉讓。短期內產業化技術壟斷封鎖的局面不會改變。

在未來15~20年內,采用改良西門子法工藝投產多晶硅的資金將超過1000億美元,太陽能級多晶硅的生產仍將以改良西門子法為主,改良西門子法依然是目前生產多晶硅最為成熟、可靠、投產速度快的工藝,與其他類型的生產工藝處于長期的競爭狀態,很難相互取代。尤其對于中國的企業,由于技術來源的局限性,選擇改良西門子法仍然是最現實的作法。

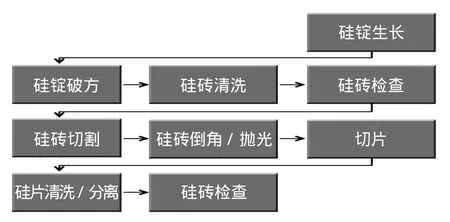

如圖1所示,多晶硅片生產線包括鑄錠、拉晶、硅磚裁切、倒角、磨邊、拋光、切片、清洗和檢測多道工藝,為了使太陽能電池能夠最終在取決于每瓦成本的能源供應市場上具有競爭力,光伏價值鏈中每個生產步驟的總體擁有成本都至關重要。晶體硅片的生產也不例外:處理一片硅片的總體擁有成本是降低其總體成本的主要動力。

圖1 晶體硅太陽能光伏硅片切割工藝

3 多晶硅鑄錠生長設備

多晶硅鑄錠爐是多晶硅制造的關鍵設備之一。位于美國新罕布什爾州莫瑞麥克市的GT Solar International公司,是一家全球領先的光伏行業多晶硅生產技術、多晶爐系統及相關光伏制造服務供應商,服務于太陽能、LED和其他專業市場。該公司上一個財年的收入約為5.44億美元,其中61%來自中國大陸。

GTSolar公司今年年初首次推出商業化的最新一代多晶硅鑄錠生長系統DSSTM650(圖2所示),這是其面向太陽能光伏行業領先的多晶硅鑄錠生長系統的最新產品。DSS650可生產質量超過625 kg的鑄錠。并提供客戶期望的生產效率和可靠性,在保證高質量晶體及大批量鑄錠生產的同時,縮短周期,改良流程,使生產效率相對于DSS450提高了44%。

新系統延續了GT Solar以往的成功經驗,幫助客戶從他們的設備中獲得更大價值。客戶可以對其現有熔爐的上一代DSS進行升級,以實現與DSS650一樣的高產能與高性能。與先前的款式相比,DSS650可以實現更高的產量,并且可以降低耗材成本。DSS650生產的更大尺寸的鑄錠還可以改善下游切片業務。

圖2 GT Solar DSS650TM系統

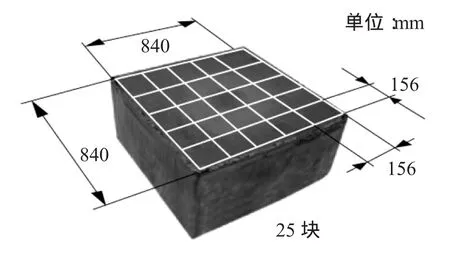

DSS650還融合了其專有的熱區技術的新變化,這些變化可以改進鑄錠生長過程中的系統性能和控制,并優化在大批量光伏生產環境中生產更大型鑄錠所需的新工藝配方。如圖3所示,84 cm×84 cm的晶錠可以分切成25塊156mm×156mm的方柱,顯著降低了硅片的總體擁有成本。

圖3 每個晶錠可分切達25塊156mm×156mm的方柱

GT-DSS650的特點

?底部裝料艙室:令操作更加簡單安全

?標準化夾層模塊可確保安裝方便快捷

?生產高效電池片的材料

?產能:Equivalent to> 9 MW with 156mmcells@16.5%Efficiency

?硅錠尺寸:84 cm×84 cm

?硅錠重量:>625 kg

?批量鑄錠成品率:≥70%

?鑄錠周期:74 h

?>2500臺系統的生產經驗,確保無故障的生產通道

?最低設備占用成本(COO)

作為多晶爐技術領域的企業,GT Solar在全球范圍內已經安裝了超過2200套DSS系統,為大批量生產和更低的擁有成本創造了途徑。

位于德國Wettenberg的硅晶體生長設備及高溫真空設備制造商PVA TePla AG,2011年6月正式推出了其最新研發并具備更大加料量的第五代多晶硅鑄錠設備(G5)。該新型產品被命名為Multi Crystallizer VGF732Si HC。

Multi Crystallizer是一種采用定向凝固法(基于垂直梯度定向凝固的生產工藝)制備多晶硅錠的設備,由該設備生產的硅鑄錠被進一步加工生產后,用于制取光伏產業所必需的多晶硅片。

新型Multi Crystallizer VGF732Si HC設備(見圖4),通過使用較高 G5的坩堝(G5:坩堝高度480~520mm;舊標準:420mm)從而得以實現最大560 kg的高裝料量。

該型設備具備獨特的熱場溫控系統,通過熱區卓越的溫度均勻性,使得鑄錠及外表面都可以實現柱狀凝固,為理想的高鑄錠工藝創造了完美的條件,本機生產的高鑄錠具備與之前由420mm坩堝制備的硅錠相同的晶體質量水平。從該硅錠中生產出的硅片電池效率較行業標準平均高出0.4個百分點,并且硅錠良品率達到了75%(硅錠可用質量相對于硅錠總質量)。

圖4 MultiCrystallizer VGF732Si HC多晶硅鑄錠系統

通過較高的裝料量,可在480mm坩堝內得到最佳高度250mm的硅塊,該有效高度值意味著硅片切割的最高利用率,并且由此為客戶帶來經濟效益的顯著提高。

此外鑒于MultiCrystallizer VGF732Si HC設備的獨立加熱和冷卻方式,該設備同樣特別適用于準單晶制備工藝。晶體生長工藝中穩定的結晶面可避免故障的發生,并且有助于獲得最佳的準單晶結構。

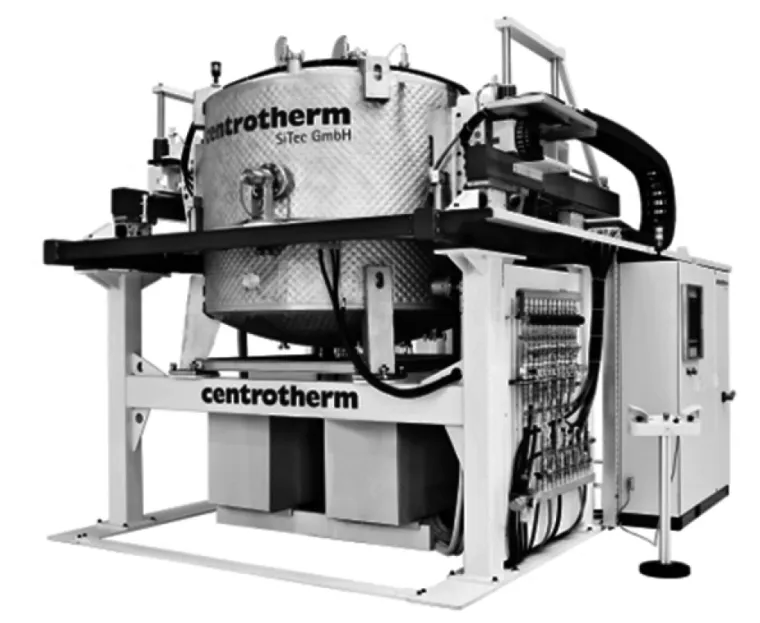

總部位于德國布勞博伊倫的centrotherm photovoltaics AG公司是全球光伏技術和設備主要供應商之一,centrotherm SiTec多晶硅錠爐(見圖5)是光伏硅錠和硅片設施的關鍵設備。在熔化多晶硅塊后,通過垂直凝固熔化在石英坩堝中的硅,在爐體內生成多晶硅錠。該工藝由加熱、熔化、增長、退火和冷卻階段構成。工藝溫度最高至1600℃,工藝壓力為2~60×103Pa。

爐體由基座支承的不銹鋼真空室內的石墨熱區組成,熱區內含有3個獨立的熱組件:側邊電阻加熱器、底部電阻加熱器和底部冷卻單元。熱區采用模塊化結構設計,非常適用于第五代硅錠和450 kg底料。

系統集水冷、氬氣沖洗、真空泵、供電、溫度監控和全自動工藝控制系統于一身。為裝載和卸載裝料坩堝,基座安裝了帶有集成工具的電子機械式打開和關閉裝置。

在多晶硅鑄錠爐內,多晶硅塊最初在1450℃以上的石英坩堝爐中融化。融化后通過定向凝固將硅料轉變為多晶硅硅錠。多晶硅硅錠經過切割變為晶磚和硅片之后,便可用于制作太陽能電池片和組件。

圖5 centrotherm SiTec多晶硅錠爐

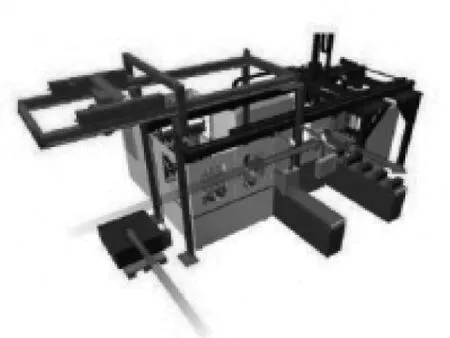

centrotherm photovoltaics AG公司2011年7月為拓寬太陽能產業鏈而推出的用于集成一體化工廠的又一關鍵設備-用金剛石線切割技術開發的新一代晶錠開方設備和晶錠去頭尾設備(見圖6),該晶錠開方設備具有年加工4400晶錠的生產能力,相當于年加工110000晶柱的生產能力。具有高產率、高產品質量、降低運營成本的優勢。

圖6 centrotherm SiTec公司的晶錠開方設備

4 硅片切割設備

應用材料公司的精確硅片切割系統能完成一系列的工作,包括切方、切頭和切割超薄的硅片。該系統能夠提高硅材料的利用率、以更快的速度把硅材料切割成厚度約等于一根頭發的超薄硅片,從而大大降低硅材料的消耗量。

4.1 精確硅片切方系統

應用材料公司HCT Diamond切方系統擁有附著研磨劑鉆石切割線技術,最多能夠降低硅錠切方成本達30%。這個新系統的切割速度是傳統PWS切方系統的2.8倍,同樣的占地面積和產能情況下實現的產量是原來的2.5倍。同時,運營維護和維修成本減半,每個硅塊的處理能耗減少50%,從而降低了30%的擁有成本。切割工藝中由于避免了使用研磨漿料,生產環境變得更加整潔,操作更加簡單,無需碳化硅/聚乙二醇的管理和處置。

HCT切方機能夠切方單晶硅錠和多晶硅錠,生產率最高達到每年80 MW并且鋸縫損失更低(0.30~0.35μm切割線)。該系統可升級為使用鉆石切割線和厚結構化切割線。

圖7為HCT切方系統,它將多晶硅鑄錠切割成長方體硅塊,或者把單晶硅錠切割成類似長方體的硅塊。切割表面具有卓越的質量,無需額外的研磨拋光。該系統具有杰出的負荷能力,能夠處理一整塊多晶硅鑄錠或者16~25個單晶硅錠,這是實現其運行經濟性的關鍵。

圖7 HCT Diamond切方機

4.2 HCT切頭系統

Applied HCT裁切機可在高載荷容量下切割晶體硅錠的頂部和底部。它可提供與Applied HCT切方機相同的低鋸縫損失、高生產量和高可靠性。

圖8是HCT切頭系統,用于去除單晶硅錠和多晶硅錠的頭尾。每個HCT切頭系統都具有高荷載的9個切割點,每個能處理的荷載長度達到2000mm。

圖8 Applied HCT裁切機

4.3 HCT B5線鋸

應用材料公司的線鋸系統能夠將單晶硅和多晶硅材料切割成超薄的硅片,同時降低截口損失。硅片切割工藝始于由單晶硅或多晶硅材料制成的實心硅錠。線鋸將硅錠裁成方塊,然后再切割成很薄的硅片。這些晶體硅片就被用作制造光伏電池的襯底。如今的線鋸切割大多數是通過多線切割技術(MWS)實現的。

目前原材料費用占晶體硅太陽能電池總體成本相當大的一部分,因此線鋸技術對于降低每瓦成本并讓太陽能光伏價格與傳統電力能源持平來說至關重要。

Applied HCT B5硅片切割系統(圖9所示)可將單晶硅塊和多晶硅塊切割為超薄硅片。該系統可提供業內較佳的加工成品率以及業內較高的生產率,是先進的切割線技術經過驗證的平臺。

圖9 Applied HCT B5線鋸切割系統

超細切割線直徑是減少鋸縫損失的關鍵。經過驗證的B5系統利用Applied HCT的系統工程方法,使用超細切割線技術,以實現最優性能為其設計宗旨,提供高成品率和業內領先的生產率。已有500多個系統應用超細切割線技術并投入生產,B5是無可爭議的領先者,將超細切割線技術應用到大規模硅片生產領域。

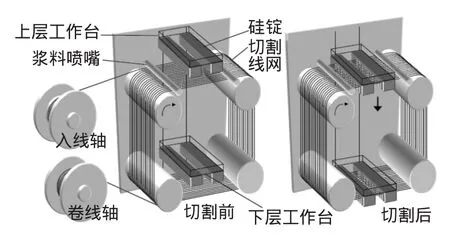

線鋸的核心部分是纏繞在導輪上、直徑為110~140μm的單根切割鋼線。這種導輪開槽精細且槽距均勻,形成平行切割線的水平網狀結構或網(見圖10)。強大的驅動力使整張網在相對高速(每秒10~20 m)下運行。漿料,一種由耐磨粒子加冷卻液制成的懸浮液,通過噴嘴輸送到運動中的切割線上。切割線將漿料傳送到切割區。將要切割的硅錠被固定在切割臺上并且與切割頭逆向垂直運動。這一動作將硅錠推過切割線網,同時產生大量的硅塊或硅片。在使用漿料的多線鋸切割系統中,切割運動基本上是一種快速的三體磨損過程,其特點在于使用了一種基于滾動及壓入的切割機制。

多線切割系統在進行硅片切割時的總體擁有成本取決于4個關鍵因素(按照重要性遞減順序):多晶硅的市場價格、硅片成品率、切割耗材的成本以及生產率。

圖10 多線鋸系統示意圖,硅錠被推過切割線網

提高成品率可以在降低硅片切割成本方面帶來極大的改進,而對于原材料成本來說,能做的事情并不多或者根本沒有辦法。硅片成品率,即每單位原材料所制成硅片的可用面積,受兩大因素的影響:切割過程中原材料的損耗(“鋸末”或鋸縫損失)以及切割過程中產生的未達標硅片。硅原料的利用率可通過減少鋸縫損失或在保證切割質量的同時降低硅片厚度來加以提高。硅片的厚度由導輪的槽距決定,而鋸縫損失取決于鋼線直徑與磨料顆粒的大小。在過去10年中,光伏硅片的厚度已經從330μm減少到如今常見的180μm,而且未來這一趨勢還會繼續。線鋸切割系統的切割線直徑最初在180~160μm之間,如今已經縮小到常見的130~100μm之間。

硅片切割工藝的目標在于提高產量同時保證一流的成品率。產量即指定時間內所生產出的硅片數量,主要取決于以下幾個因素:

(1)切割臺速度(或進料速度):指固定待切割硅錠的切割臺通過運動中切割線網的速度。硅錠通過切割線網開始接受切割時,切割線和硅原料之間的壓力會逐漸增加。兩者之間的研磨漿料通過一種被稱為“滾動與壓入”的研磨機制開始切開硅原料。在壓力增加與原料開始移除之間的延遲會導致切割線網出現彎曲。一旦原料移除速度和切割臺下移速度匹配,切割就達到了運動平衡。在指定的切割臺速度和載荷下,這種平衡很大程度上取決于切割線速度、漿料切割能力以及切割線張力。

(2)載荷:指每次運行的總切割面積,即硅片面積乘以硅塊數量然后再乘以每個硅塊能生產的硅片數量。每個硅塊可生產的硅片數量由硅塊/硅錠的長度除以導輪的槽距所得數值決定。

(3)鋼線直徑:較小的鋼線直徑意味著更低的鋸縫損失。然而,鋼線直徑較小的切割線容易斷裂,而且在切割過程中會受到更多的磨損。這種鋼線直徑的變化會增加切割線斷裂的風險并影響硅片質量。優化切割線損耗的方法包括在切割線磨損和斷裂風險之間找到最佳平衡點:一種能承受更多切割線磨損的系統雖然可以減少切割線的用量,但是卻面臨著更為頻繁的切割線斷裂風險。在特定應用中(載荷、硅片厚度等),切割臺速度(進料速度)與切割線速度之比越高(VT/Vw),則切割線磨損就越快。

(4)可維護性或切換時間:——在兩次切割運行過程中,線鋸被服務的速度越快,包括更換切割線和漿料,則整體生產率越高。

5 結 語

利用太陽能光伏發電技術、為人類創造潔凈的可再生能源是未來的大趨勢,并且隨著全球能源的日益緊缺,太陽能產業必將迎來新一輪的發展高潮,這也將使光伏設備發展在未來一段時期內被看好。此外,中國不斷出臺扶持太陽能產業發展政策,必將進一步刺激對太陽能光伏設備的需求。

[1]環球光伏網.SEMI光伏與德國機械設備聯合發布《全球光伏設備市場統計季度報告》[BD/OL].http://www.globepv.com/guojixinwen/3605.html,2011-06-10/2011-6-21.

[2]PVATePlaAG.Multi CrystallizerVGF732SiHC[BD/OL].http://solar.ofweek.com/2011-06/ART-260003-8110-28471089.html,2011-6-16/2011-7-12.

[3]Applied Materials.Wafer Slicing Technology-For Solar Photovoltaic Cells[BD/OL].http://www.appliedmaterials.com/sites/default/files/Wafering_Backgrounder_0.pdf/,2011-3-15/2011-06-0520:14.

[4]Henry Chou,Jeff Nestel-Patt.多晶硅錠尺寸并非越大越好[J].半導體制造,2010(5):24-27.

[5]Centrotherm SiTec.Multi-crystalline ingotfurnace[BD/OL],http://www.centrotherm.de/2011-2-21/2011-7-13.