超聲沖擊處理對2A12鋁合金焊接接頭疲勞性能的影響

李占明, 朱有利, 辛 毅

(裝甲兵工程學(xué)院裝備再制造工程系,北京100072)

2A12鋁合金具有優(yōu)良的力學(xué)性能和加工性能,廣泛應(yīng)用于各種焊接結(jié)構(gòu)件中[1]。目前,主要采用氬弧焊的方法對合金進(jìn)行焊接,焊接工藝的固有特點(diǎn),使得這些焊接接頭和焊接熱影響區(qū)多存在較大的殘余拉應(yīng)力和較多焊縫缺陷,在交變載荷的作用下極易萌生疲勞裂紋。有資料表明,鋁合金焊接結(jié)構(gòu)中90%的斷裂是由承受重復(fù)性載荷的焊接接頭引起的疲勞破壞[2]。因此,鋁合金焊接接頭的疲勞性能[3]已經(jīng)受到設(shè)計(jì)及使用單位的普遍關(guān)注。研究鋁合金焊接接頭的疲勞斷裂特性,分析產(chǎn)生疲勞斷裂危害的因素,估算焊接接頭的疲勞壽命,探索提高鋁合金焊接接頭疲勞性能的方法具有重要的實(shí)用價(jià)值。大量研究結(jié)果表明,超聲沖擊處理后,鋼制焊接接頭和結(jié)構(gòu)疲勞性能得到顯著改善[4,5],但使用此方法改善鋁合金焊接接頭疲勞強(qiáng)度方面的研究很少[6]。本工作對超聲沖擊處理前后2A12高強(qiáng)度鋁合金TIG焊對接接頭的疲勞性能進(jìn)行了測試,研究了超聲沖擊處理技術(shù)提高鋁合金焊接接頭疲勞性能的實(shí)際效果,通過接頭微觀組織形貌、殘余應(yīng)力和斷口表面形貌分析研究了超聲沖擊處理提高鋁合金焊接接頭抗疲勞斷裂性能的微觀機(jī)理。

1 試驗(yàn)材料與方法

1.1 試驗(yàn)材料與方法

焊接基材為2A12鋁合金板材,T4態(tài),板厚4 mm。焊接用焊絲為 ER5356鋁鎂合金,直徑2.5 mm。鋁合金板材與焊絲的主要化學(xué)成分見表1。采用手工交流氬弧焊(TIG)進(jìn)行無拘束雙面焊接,焊后將試驗(yàn)板材平放于工作臺(tái)上,利用ZJ-II型超聲波沖擊設(shè)備沿焊縫進(jìn)行全覆蓋超聲沖擊處理,進(jìn)行3道次處理。超聲沖擊處理工作電流為0.8~1.0 A,超聲振動(dòng)頻率20 kHz,靜壓力50 N。為進(jìn)行對比試驗(yàn)分析,超聲沖擊只處理了焊縫長度方向的一半,另一半用作未處理試樣。

1.2 疲勞試驗(yàn)方法

參考國標(biāo)GB/T 12443—1990,采用PQ1-6型旋轉(zhuǎn)疲勞試驗(yàn)機(jī)進(jìn)行超聲沖擊處理前后試樣的對比疲勞試驗(yàn),載荷比R=-1,加載頻率f=25 Hz,測定在給定載荷水平下試樣的疲勞壽命并繪制S-N曲線。疲勞試驗(yàn)后,采用線切割將新鮮斷口切下,在丙酮溶液中超聲清洗約15 min,之后采用QUANTA200型掃描電鏡觀察超聲沖擊處理前后疲勞試樣的斷口形貌,分析超聲沖擊處理對疲勞裂紋萌生和擴(kuò)展的影響。

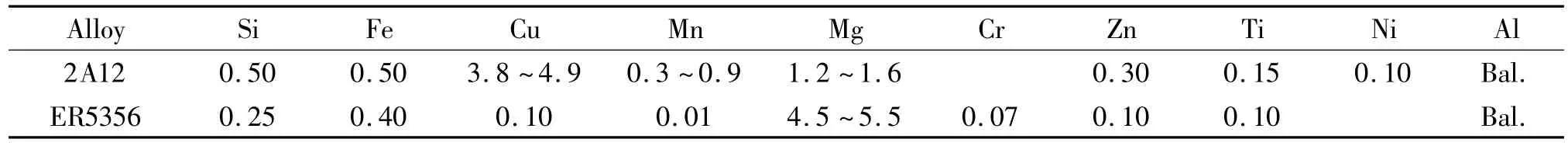

表1 2A12鋁合金和ER5356焊絲化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)Table 1 Chemical composition of 2A12 aluminium alloy and ER5356 welding wire(mass fraction/%)

1.3 顯微組織

將未處理和經(jīng)超聲沖擊處理后的焊縫區(qū)域沿橫向利用線切割制取試樣,超聲清洗后先用360#,600#,800#,1000#,1200#水砂紙粗磨,再進(jìn)行機(jī)械拋光,并采用0.5%的氫氟酸水溶液(質(zhì)量分?jǐn)?shù))浸蝕。使用Olympus PMG3金相顯微鏡觀察焊縫顯微組織。

1.4 殘余應(yīng)力

采用X-350A型X射線應(yīng)力測定儀(XRD)測定了焊趾區(qū)殘余應(yīng)力沿深度方向的分布,靶材為CrKα,電壓為25 kV,電流為7 mA,交相關(guān)法定峰。

2 試驗(yàn)結(jié)果與討論

2.1 焊接接頭的疲勞性能

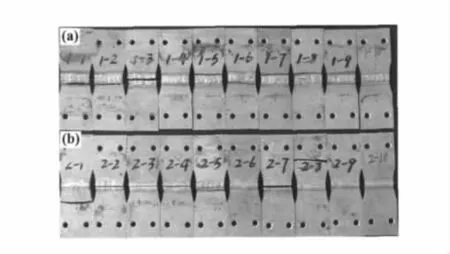

在焊接接頭試樣的彎曲疲勞試驗(yàn)過程中發(fā)現(xiàn),未處理焊接接頭試樣疲勞裂紋大多起源于焊趾部位,最后幾乎全部沿熔合線斷裂(圖1a),這是由于熔合區(qū)存在著嚴(yán)重的幾何不連續(xù)性和化學(xué)、物理不均勻性,使該區(qū)成為焊接接頭的一個(gè)薄弱區(qū)。超聲沖擊處理后焊接接頭疲勞裂紋大多數(shù)在焊縫部位萌生擴(kuò)展,最后斷裂在焊縫部位(圖1b)。這說明超聲沖擊處理使薄弱的焊趾處得到了有效的強(qiáng)化,但由于接頭余高的存在,超聲沖擊處理后焊縫芯部未得到充分強(qiáng)化,仍有較大比例的焊接缺陷存在,這是造成處理后試樣在焊縫中部斷裂的主要原因。

圖1 超聲沖擊處理前后焊接接頭斷裂位置(a)超聲沖擊前;(b)超聲沖擊后Fig.1 Fatigue fracture location of welded joint before and after UIT (a)before UIT;(b)after UIT

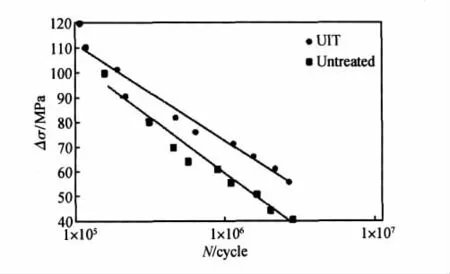

疲勞試驗(yàn)前初步估計(jì)對接接頭的疲勞極限,在此基礎(chǔ)上確定最大試驗(yàn)應(yīng)力,進(jìn)行疲勞試驗(yàn)得到對應(yīng)的循環(huán)次數(shù)。對試驗(yàn)數(shù)據(jù)進(jìn)行最小二乘法擬合,得到未處理和經(jīng)超聲沖擊處理后的2A12高強(qiáng)度鋁合金焊接接頭的S-N疲勞曲線方程,如圖2所示。從圖中可以看出,隨著應(yīng)力水平的降低,焊接接頭的循環(huán)次數(shù)顯著增大。相同的疲勞循環(huán)次數(shù),超聲沖擊處理后焊接接頭試樣的疲勞強(qiáng)度明顯高于常規(guī)焊接接頭試樣。采用疲勞數(shù)據(jù)統(tǒng)計(jì)方法,擬合得到超聲沖擊處理前后2A12鋁合金TIG焊接頭疲勞曲線方程分別為σ=-20.766ln(N)+341.62和σ= -18.16ln(N)+319.57。通過計(jì)算可以獲得對應(yīng)2×106疲勞循環(huán)次數(shù)時(shí),超聲沖擊處理后焊接接頭的疲勞強(qiáng)度特征值為56.1MPa;而未處理焊接接頭疲勞強(qiáng)度特征值為40.5MPa,疲勞強(qiáng)度提高了38.5%。此結(jié)果充分證明了超聲沖擊強(qiáng)化處理在提高材料的抗疲勞性能方面的作用。

圖2 超聲沖擊處理前后2A12鋁合金焊接接頭彎曲疲勞曲線Fig.2 Fatigue curves of 2A12 aluminum alloy welded joints before and after UIT

2.2 疲勞斷口分析

2.2.1 超聲沖擊處理對疲勞裂紋萌生的影響

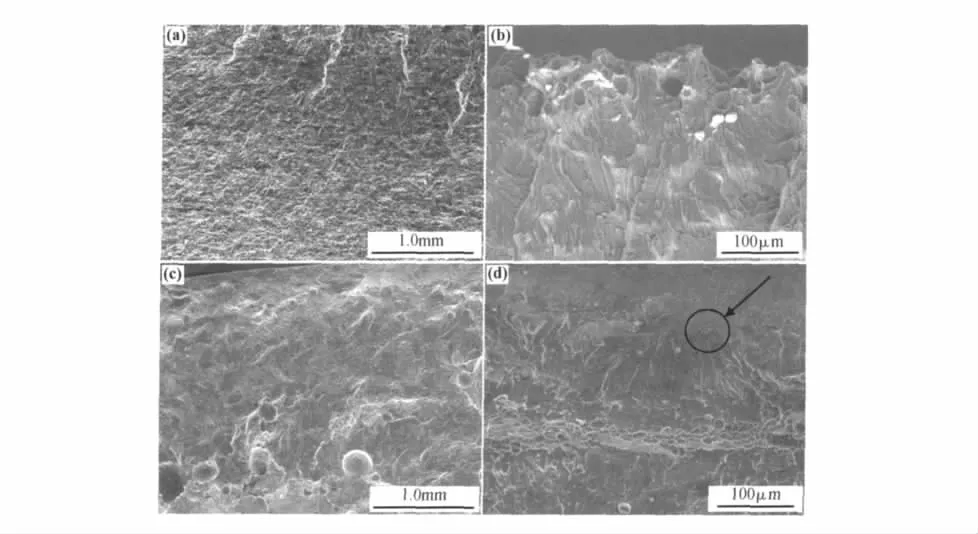

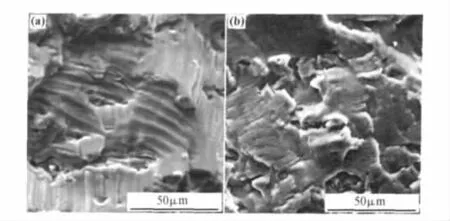

圖3a,b給出了未處理焊接接頭典型的疲勞試樣裂紋形核位置,結(jié)果表明:未進(jìn)行沖擊強(qiáng)化處理的2A12鋁合金焊接接頭疲勞試樣,疲勞破壞大部分始于試樣表面,并表現(xiàn)為多源特征。表面缺陷起著尖缺口的作用,容易形成應(yīng)力集中,促使疲勞裂紋的形成。疲勞裂紋從這些缺陷處萌生,而后通過滑移、解理開始形核并向內(nèi)部擴(kuò)展。圖3c,d是經(jīng)超聲沖擊處理的鋁合金焊接接頭試樣疲勞斷口源區(qū)形貌。從圖中可以看出,疲勞裂紋萌生于接頭試樣的次表面,裂紋源較少。試樣外表存在一厚度約為80~100μm的強(qiáng)化層(箭頭所指),該層是接頭試樣表面經(jīng)超聲沖擊強(qiáng)化處理所形成的表面組織致密層,該強(qiáng)化層能延緩或阻止滑移在表面的形成,使疲勞裂紋源下移;同時(shí),沖擊強(qiáng)化在試樣表面形成壓應(yīng)力,也使得裂紋源下移,萌生在次表層的冶金缺陷處,從而延長試樣的疲勞裂紋萌生壽命。

Fig.3 超聲沖擊處理前后疲勞裂紋源形貌 (a),(b)未處理;(c),(d)超聲沖擊處理Fig.3 Fatigue fractograph of welded joint before UIT (a),(b)untreated;(c),(d)UIT

2.2.2 超聲沖擊處理對接頭疲勞裂紋擴(kuò)展的影響

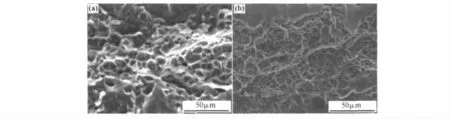

圖4a是未經(jīng)超聲沖擊處理接頭試樣在70 MPa循環(huán)載荷下疲勞裂紋擴(kuò)展區(qū)疲勞條帶的SEM照片;圖4b是經(jīng)超聲沖擊處理接頭試樣在75 MPa循環(huán)載荷下疲勞裂紋擴(kuò)展區(qū)疲勞條帶的SEM照片。通過比較可以看出,經(jīng)過超聲沖擊處理后的疲勞試樣斷口疲勞條帶明顯細(xì)密,疲勞條紋間距約為2~3 μm。未經(jīng)處理的試樣疲勞條帶較寬,間距約為5~6 μm。條帶間距代表了每個(gè)應(yīng)力循環(huán)疲勞裂紋向前擴(kuò)展的距離。在應(yīng)力條件相同時(shí),條紋間距越小,裂紋的擴(kuò)展速率相應(yīng)就越小,材料疲勞裂紋擴(kuò)展抗力大;條紋間距大,裂紋擴(kuò)展速率也大,材料疲勞裂紋擴(kuò)展抗力小[7]。超聲沖擊處理后,焊接接頭試樣疲勞裂紋擴(kuò)展速率變小,這從微觀上證明了超聲沖擊處理延緩了疲勞裂紋擴(kuò)展速率。

2.2.3 疲勞裂紋瞬斷區(qū)

圖5a是未經(jīng)超聲沖擊處理接頭試樣在70 MPa循環(huán)載荷下疲勞裂紋瞬斷區(qū)韌窩花樣的SEM照片;圖5b是經(jīng)超聲沖擊處理接頭試樣在75 MPa循環(huán)載荷下疲勞裂紋瞬斷區(qū)韌窩花樣的SEM照片。從圖中可以看出,經(jīng)超聲沖擊處理的接頭試樣,疲勞斷口瞬斷區(qū)的韌窩花樣較為勻稱、密集;而未經(jīng)超聲沖擊處理的試樣疲勞斷口瞬斷區(qū)韌窩花樣相對稀松。

圖4 超聲沖擊處理前后焊接接頭疲勞裂紋擴(kuò)展區(qū)形貌(a)未處理;(b)超聲沖擊處理Fig.4 Fatigue fractograph of welded joint before and after UIT (a)unthread;(b)UIT

2.3 組織形貌分析

圖5 超聲沖擊處理前后焊接接頭疲勞裂紋瞬斷區(qū)形貌 (a)未處理;(b)超聲沖擊處理Fig.5 Fatigue fractograph of welded joint before and after UIT (a)unthread;(b)UIT

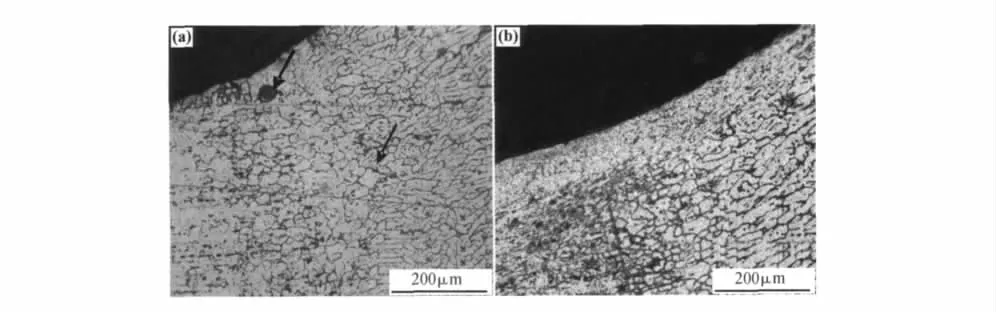

圖6是未處理和經(jīng)超聲沖擊處理的焊接接頭熔合區(qū)的光學(xué)顯微組織照片。可見,未處理的焊縫為鑄造狀態(tài)的樹枝晶組織(圖6a),這種鑄態(tài)組織晶粒粗大且不均勻、組織不致密,微觀缺陷較多。粗大的枝晶形結(jié)構(gòu),弱化了晶界的連接,易于發(fā)生沿晶斷裂,使接頭的力學(xué)性能變差。超聲沖擊處理后,由于劇烈的塑性變形使焊縫區(qū)表層的顯微組織發(fā)生了明顯的變化,焊縫表面形成致密塑性變形層,該區(qū)內(nèi)晶粒尺寸明顯減小(圖6b),組織更加致密。晶粒越細(xì)小,越難造成裂紋形核所需要的應(yīng)力集中,而且裂紋在不同取向的各個(gè)晶粒內(nèi)傳播也更困難。因此,由超聲沖擊處理所帶來的晶粒細(xì)化不僅會(huì)使接頭的屈服強(qiáng)度和硬度得到提高,還有利于改善焊接接頭的抗疲勞性能。

圖6 超聲沖擊處理前后焊縫區(qū)表層顯微組織 (a)未處理;(b)超聲沖擊處理Fig.6 Surface microstructures of welded zone before and after UIT (a)untreated;(b)UIT

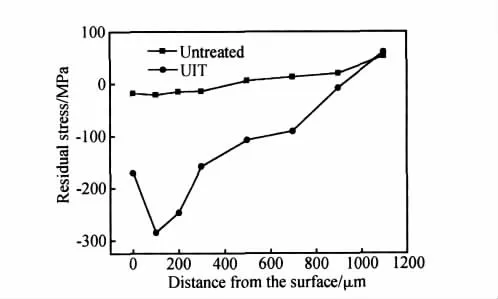

2.4 焊接殘余應(yīng)力

焊接殘余應(yīng)力是熔化焊接工藝難以避免的缺陷,其對焊接結(jié)構(gòu)抗疲勞、脆斷、應(yīng)力腐蝕破壞以及屈服強(qiáng)度、尺寸穩(wěn)定性都有很大影響。最大限度地降低或消除焊接殘余應(yīng)力,是焊接結(jié)構(gòu)領(lǐng)域十分關(guān)注的一個(gè)重要問題。熔合區(qū)焊趾部位合金經(jīng)剝層校正后殘余應(yīng)力測點(diǎn)位置和測試結(jié)果如圖7所示,由圖可見,焊趾部位的殘余應(yīng)力經(jīng)超聲沖擊處理后,其平均值從3 MPa轉(zhuǎn)變?yōu)?126 MPa,且最大壓應(yīng)力達(dá)到了-285MPa,壓應(yīng)力層的深度約為1.1mm。超聲沖擊處理可使焊接接頭表層形成一定深度、數(shù)值較大的殘余壓應(yīng)力,當(dāng)表層承受外加交變載荷時(shí),強(qiáng)化層內(nèi)的殘余壓應(yīng)力會(huì)降低外加交變載荷中的拉應(yīng)力水平,從而可以提高疲勞裂紋萌生的臨界應(yīng)力水平。

圖7 處理前后熔合區(qū)表層殘余應(yīng)力分布Fig.7 Distribution of residual stress of surface layer of fusion zone before and after UIT

經(jīng)超聲沖擊處理后,在2A12鋁合金焊接接頭表面產(chǎn)生了一塑性變形層,形成了殘余壓應(yīng)力[8]。表面殘余壓應(yīng)力的存在,抵消了試樣受載時(shí)表面的一部分拉應(yīng)力,最大拉應(yīng)力從試樣的表面移向內(nèi)部,使疲勞裂紋在表面難以形成,而在硬化層以下拉應(yīng)力區(qū)的某一薄弱晶粒內(nèi)產(chǎn)生。此時(shí),疲勞源放出的位錯(cuò)將受到內(nèi)外晶界的阻礙,而不像疲勞源在表面時(shí),疲勞源放出的位錯(cuò)一端可以自由移出表面,這樣開動(dòng)新的位錯(cuò)就需要更大的驅(qū)動(dòng)力。也就是說萌生內(nèi)部疲勞裂紋的臨界抗力要高于在表面萌生疲勞裂紋的臨界抗力。同時(shí),殘余應(yīng)力提高了裂紋的閉合力,抑制裂紋早期擴(kuò)展,并使裂紋的擴(kuò)展速率降低[9,10],這就說明殘余壓應(yīng)力的存在會(huì)提高疲勞壽命。同時(shí)硬化層內(nèi),由于組織發(fā)生塑性變形而形成了高位錯(cuò)密度的胞狀結(jié)構(gòu),這個(gè)高位錯(cuò)密度的表面層能夠有效地阻礙表面應(yīng)變層底部的晶體在交變應(yīng)力作用下向表層滑移,也進(jìn)一步提高了材料的疲勞性能。

3 結(jié)論

(1)超聲沖擊處理使2A12高強(qiáng)度鋁合金TIG焊對接接頭疲勞強(qiáng)度由40.5MPa提高到56.1MPa,提高了38.5%。

(2)未處理的試樣疲勞裂紋起始于試樣表面,經(jīng)超聲沖擊處理后試樣的疲勞源轉(zhuǎn)移至次表面,擴(kuò)展區(qū)疲勞輝紋間距明顯小于未處理試樣。

(3)超聲沖擊處理可以使接頭表層晶粒大幅細(xì)化、缺陷減少、組織更加致密,而且引入了最大約為-285MPa的殘余壓應(yīng)力,有效地提高了接頭的滑移形變抗力,抑制了疲勞裂紋的形核和擴(kuò)展。

[1]周萬盛,姚君山.鋁及鋁合金的焊接[M].北京:機(jī)械工業(yè)出版社.2006.

[2]李敬勇,馬建民.焊接工藝方法對6061-T6鋁合金焊接接頭疲勞性能的影響[J].航空材料學(xué)報(bào),2004,24 (3):52-57.

[3]閭曙君,邢麗,柯黎明,等.2219鋁合金攪拌摩擦焊焊接接頭化疲勞性能[J].失效分析與預(yù)防,2007,7(3):20 -24.

[4]HUO Li-xing,WANG Dong-po,Zhang Yu-feng.Investigation of the fatigue behaviors of the welded joints treated by TIG dressing and ultrasonic peening under variable-amplitude load[J].International Journal of Fatigue,2005,(27):95-101.

[5]ROY S,F(xiàn)ISHRT J W,YEN B T.Fatigue resistance of welded details enhanced by ultrasonic impact treatment (UIT) [J].International Journal of Fatigue,2003,(25):1239-1247.

[6]王東坡,霍立興,張玉鳳,等.超聲沖擊法改善LF21鋁合金焊接接頭疲勞性能[J].中國有色金屬學(xué)報(bào),2001,11(5):754-759.

[7]查利R布魯克斯.工程材料的失效分析[M].北京:機(jī)械工業(yè)出版社.2003.

[8]李占明,朱有利,王侃,等.2A12鋁合金焊接接頭超聲沖擊強(qiáng)化機(jī)理分析[J].焊接學(xué)報(bào),2008,29(9):55-58.

[9]何家文,胡奈賽,張定銓.殘余應(yīng)力集中及其對疲勞極限和短裂紋擴(kuò)展的影響[J].金屬學(xué)報(bào),1992,28(9):A404-A408.

[10]何家文,胡奈賽,張定銓.殘余應(yīng)力對高周疲勞性能的影響[J].西安交通大學(xué)學(xué)報(bào),1992,26(3):25-32.