鋼管測長稱重噴標系統的設計與開發

李志農,李寧寧,唐高松,岳秀廷,劉本學

(1. 南昌航空大學 無損檢測技術教育部重點實驗室,南昌 330063;2. 鄭州大學 機械工程學院, 鄭州 450001)

0 引言

目前,鋼管已經成為國民經濟建設的動脈,從送往居民的水、氣、熱,到油田輸出的原油、燃料油、天然氣或者熱電廠、化學工廠甚至大小鍋爐、電力變壓器,到處都需要大量各種規格型號的鋼管。鋼管測長(Measure)、稱重(Weight)、噴標(Steneil)系統是對成品鋼管進行長度、重量的檢測,根據一定的標準把鋼管定義為好管或壞管,然后,把鋼管的有關信息按一定的標準標注在鋼管的表面。過去,大部分鋼管采用手工方式進行測量和標記,存在測量精度低、勞動強度大、生產效率低下,噴標時字跡模糊不清等缺陷。

針對手工方式的不足,人們開發了一些鋼管測長、稱重、噴標系統,然而,現有的系統存在許多不足,如易出現漏噴、誤噴,定位擋板變形還會帶來測長誤差,測長稱重工序花費時間過長。針對現有系統的不足,本文采用組態王技術,開發了一套基于PLC控制的鋼管的稱重測長噴標系統。開發的系統具有以下特點:1)工作過程實現全自動化,只要上料架上有料即可進行全自動化工作;2)系統運行穩定,操作簡單,功能完善,在數據通訊中具有很強的自動糾錯功能,保證數據采集和傳送的準確性;3)自動生成鋼管參數數據庫,可提供隨時查詢或打印;4)具有良好的安全保護性能,任一環節或者部件出現故障,系統都會自動停止運行并給出報警,防止設備損壞;5)測長、稱重和噴標可在一個工位同時完成,大大縮短了測量時間,提高了生產率。下面介紹本文開發的鋼管稱重測長噴標在線檢測系統。

1 本系統的稱重測長噴標過程

從本系統的精度要求和器件的耐用性等多方面的考慮,本系統采用西門子的PLC和A/D模擬量轉換模塊,其型號分別為6ES7 216-2BD23-OXB8和6ES7 231-0HC22-0XA8。采用2個精久牌稱重傳感器,其型號為YZC-516,量程為2噸;一個耀華牌稱重儀表,其型號為XK3190-C601;激光測距傳感器的型號為DLS-B30;噴碼機采用意大利生產的ZJET303型噴碼機。PLC通過一根RS232PPI電纜和工控機相連接,2個稱重傳感器通過專用接線盒和稱重儀表連接,稱重儀表和激光測距傳感器都連接在A/D轉換模塊上,稱重儀表和激光測距儀都輸出0-20MA的電流信號,經A/D轉換模塊轉換成數字信號后傳送給PLC,PLC在把其數字信號傳送給上位機,然后進行噴碼。CPU226PLC有兩個接口,本設計A/D轉換模塊和噴碼機都和PLC連接,因此用S7-200編寫噴碼機和PLC之間的通訊協議,比用C++編寫通訊協議較為簡單、易懂。

由于一批鋼管長度比較規范,為了簡單實用,采用兩點稱重的方式。稱重傳感器經標定以后,稱重儀表所顯示值即為鋼管的重量。

鋼管測長有三種方式:利用電荷耦合器件(CCD)測長,利用光柵測長和激光測長。考慮到結構的簡單、測長的準確性以及技術的成熟性,本系統采用激光測長,測長示意圖如圖1所示,其中,傳感器 1#、2#、3#、4#、5#、6#為電容式位置傳感器。傳感器1#、2#用來限制激光頭小車的定位,傳感器3#、4#用來限制擋板的定位,傳感器5#用來顯示鋼管到位信號,傳感器6#用來限制噴碼頭的定位。

圖1 測長示意圖

所測鋼管的長度=L0-L1-L2±ΔX。其中L0為激光測距儀所測得的長度,L1和L2為接近開關的直徑,ΔX為測量偏差。

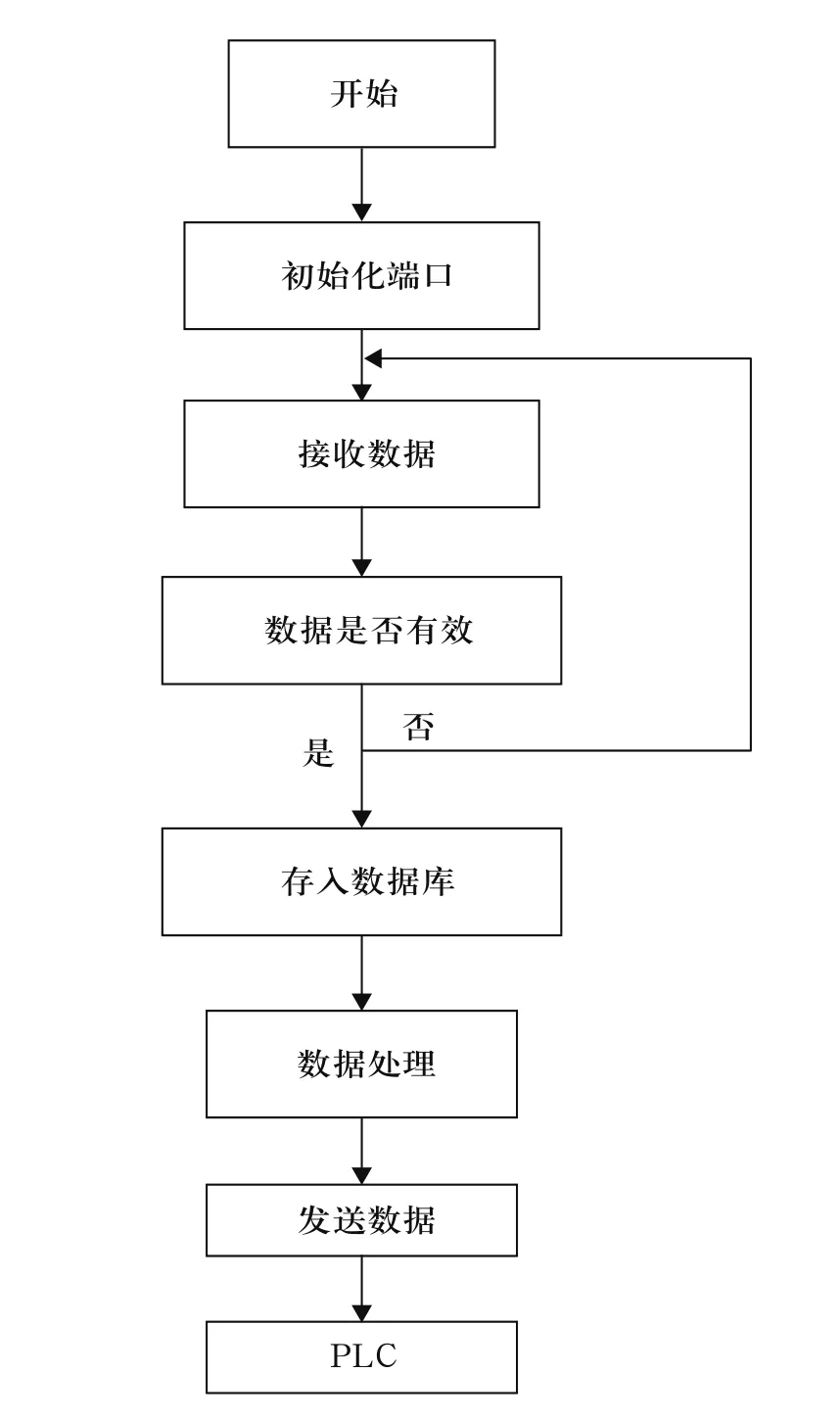

噴標過程需要噴碼機和PLC之間的通訊協議,上位機利用此通訊協議來接受PLC發送的重量和長度數據,這些數據經處理后按照噴碼機要求的格式發送出去,該通訊協議程序利用S7-200開發。程序的結構框圖如圖2所示。

該控制系統稱重測長噴標的具體過程如下:

1)鋼管在料架上放置,做好測長稱重噴標準備;

2)控制室發出翻料指令,此時翻料電磁閥得電,翻料氣缸上升,料翻到傳送帶上;

3)鋼管運動到電容傳感器位置,電容傳感器1燈亮,稱重傳感器開始稱重(稱重傳感器一直托著鋼管),同時兩小車(一小車上裝有激光測距儀,一小車上裝有擋板)開始運動,直至夾緊鋼管,開始測長,PLC將稱重測長數據發送至噴碼機,然后小車后退兩秒后開始噴碼,(在噴碼機兩邊一米處各加一個行程開關,防止傳感器6#出現問題時噴碼機沖出軌道)。噴碼結束,鋼管落下。鋼管向前移動,電容傳感器1旁邊還有一個電容傳感器2,鋼管移動至電容傳感器2時,傳感器2亮(為的是與傳感器1實現互鎖,在來下一個鋼管時,傳感器1亮),鋼管繼續向前移動,當觸發最后的行程開關時,上料氣缸重新啟動,完成一次循環。

圖2 通訊協議程序結構框圖

2 PLC控制系統

這套鋼管自動測長、稱重、噴標系統的控制部分由下位PLC控制系統和上位工控機控制系統組成。

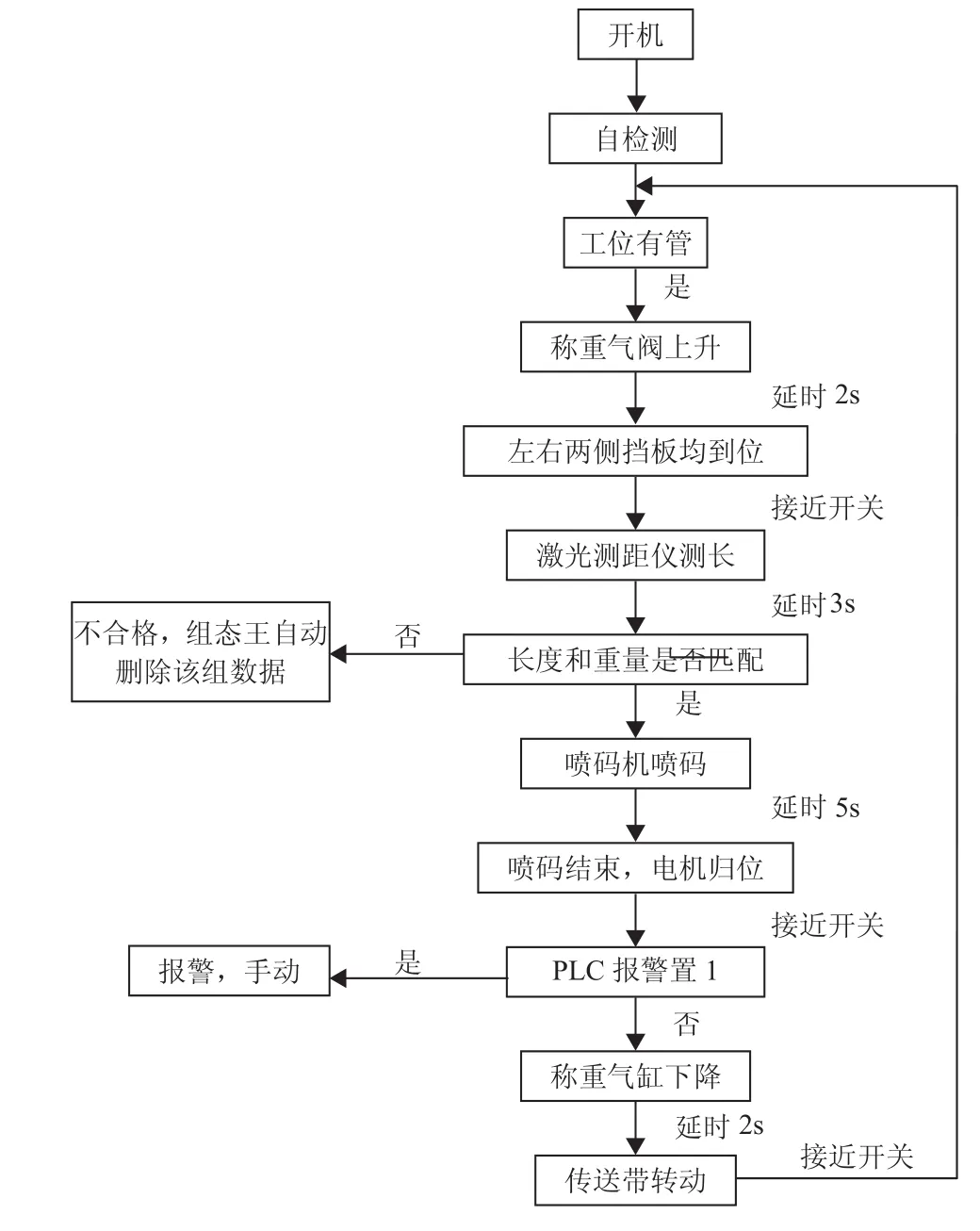

下位PLC系統主要實現現場各類信號的采集和各執行機構的動作控制。現場信號主要包括各工位的料到位信號,各氣缸動作的位置信號等;執行機構包括翻料機構、定位裝置、測長裝置、帶輥輪氣缸、鋼管噴標輥輪、噴頭升降機構等。PLC根據自己的程序接受上位機的指令實現現場各類動作的控制,其控制流程圖如圖3所示。

圖3 PLC控制流程圖

3 界面設計

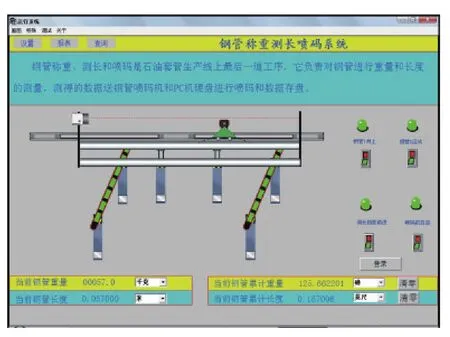

上位工控機控制系統采用組態王軟件制作界面。首先要建立組態王與外圍設備的連接,組態王采用工程瀏覽器界面來管理硬件設備,每一個實際I/O設備都必須在組態王中指定一個唯一的邏輯名稱,此邏輯設備名就對應著該設備的通訊方式、設備地址等信息。然后將現場設備工作方式、接近開關及行程開關的狀態、鋼管重量和長度的測量值及其累積的重量和長度值等相關參數定義為I/O變量,存入組態王數據庫。最后進行動畫連接,將界面中的畫素與數據庫I/O變量建立一一對應關系,可將接近開關的通斷狀態用指示燈來指示,將鋼管的重量和長度值,累積的重量長度值和一些設置、報表查詢在界面上顯示出來,并將設備工作過程中小車和鋼管的移動制作成動畫效果。鋼管經稱重測長后,利用組態王的SQL訪問功能實現建立數據庫和數據傳輸,并用組態王提供的實時數據報告功能生成報告文本,并送往打印機打印。該軟件系統主要有以下特性:

1)軟件界面優美,動畫逼真,易于操作;

2)用激光測長和壓力傳感器技術,將流水線來的石油管材的長度重量測量出來。并且為了檢測測量偏差,需要有具有與實際測量結果相對照,給出相應誤差及是否合格評判;

3)具有遠程監控和報警裝置,在線檢測油管的工作過程,實時監控,不同參數的單位可以自動選擇和轉換(如中英制選擇,并可以自動轉換);

4)可以查詢日報表、月報表和年報表,以及打捆查詢和數據庫查詢。

該設計的主界面運行圖如圖4所示。

圖4 組態王設計主界面運行圖

4 結論

本文用西門子軟件S7-200編程設計了鋼管的稱重、測長和噴標自動化控制系統,并用組態王進行了界面設計,而且和PLC實現了連接。經現場運行表明,該系統穩定可靠,無論硬件還是軟件都沒有出現問題,各項性能指標均達到設計要求。與現有的控制系統相比,該設計大大提高了生產效率,而且成本相對較低,并已在某鋼管廠中推廣使用,反映效果不錯。

[1] 龔仲華. S7-200/300/400PLC應用技術[M]. 北京: 人民郵電出版社, 2009.

[2] 黃大雷. 可編程序控制器原理及應用[M]. 北京: 人民交通出版社, 1993.

[3] 馬丁. 西門子PLC應用程序設計實例精講[M]. 北京: 電子工業出版社, 2008.

[4] 李全利. 可編程控制器及其網絡系統的綜合應用技術[M]. 北京: 機械工業出版社, 2005.

[5] 謝明祚. 鋼管自動測長系統的研制[J]. 2003, 5(20): 142-144.