節能減排 促進燒結系統余熱資源的綜合利用——淺談燒結冷卻系統余熱的發電應用

濟鋼國際工程技術有限公司 孫新安 宋慧昌 李會龍

0 引言

在鋼鐵生產過程中,燒結工序的能耗約占總能耗的10%,僅次于煉鐵工序,位居第二。在燒結工序總能耗中,有近50%的熱能以燒結機煙氣和冷卻機廢氣的顯熱形式排入大氣。由于燒結環冷機廢氣的溫度不高,為150~450 ℃,加上此前余熱回收技術的局限,燒結冷卻廢氣余熱回收項目往往給人以“造價高,發電少,回收年限長”的印象,長期以來被人們忽略遺忘。

隨著近幾年來低溫余熱回收技術突飛猛進,鋼鐵行業的余熱回收項目造價大幅度降低,同時余熱回收效率大幅提高。

上世紀 90年代以來,國內一些鍋爐廠結合鋼鐵行業余熱回收利用的特點已成功開發出不同類型的余熱鍋爐,在技術上獲得重大突破,為鋼鐵行業余熱回收創造了優越的條件。目前正是國家能源緊缺、大力提倡生產過程節能降耗的關鍵時期,國家有關部門對企業節能指標提出了很高的要求。在這樣的形勢和技術條件下,一些有遠見的鋼鐵企業,迅速啟動各種余熱回收項目,不但解決了鋼鐵企業的節能降耗任務,為企業本身創造了可觀的經濟效益,也同時對鋼鐵企業的環境保護工作起到有力促進作用。

環冷機余熱的回收,是通過余熱鍋爐回收環冷機低溫煙氣的低品味余熱能源,產生過熱蒸汽,來推動低參數的汽輪發電機組做功發電的最新成套技術;其與火力發電相比,不需要消耗一次能源,不產生額外的廢氣、廢渣、粉塵和其它有害氣體;它是當前工業企業節能和環保要求下的必然趨勢和產物,具有充分利用低溫廢氣、變廢為寶、節能環保的多重意義。具體來講環冷機余熱回收的意義體現在以下幾個方面:

(1)利用燒結環冷機煙氣余熱發電,部分代替來自電網的以煤燃料為能源的供電,從而起到減少溫室氣體排放的效果;

(2)降低燒結工序能耗,促進資源節約,降低鋼鐵企業噸鋼單位產值的能耗,增加企業的效益;

(3)有利于企業可持續發展目標的實現,減少當地由常規火力發電廠帶來的SO2、NOx、粉塵之類的大氣污染物。

1 濟鋼400 m2燒結環冷機余熱利用工程

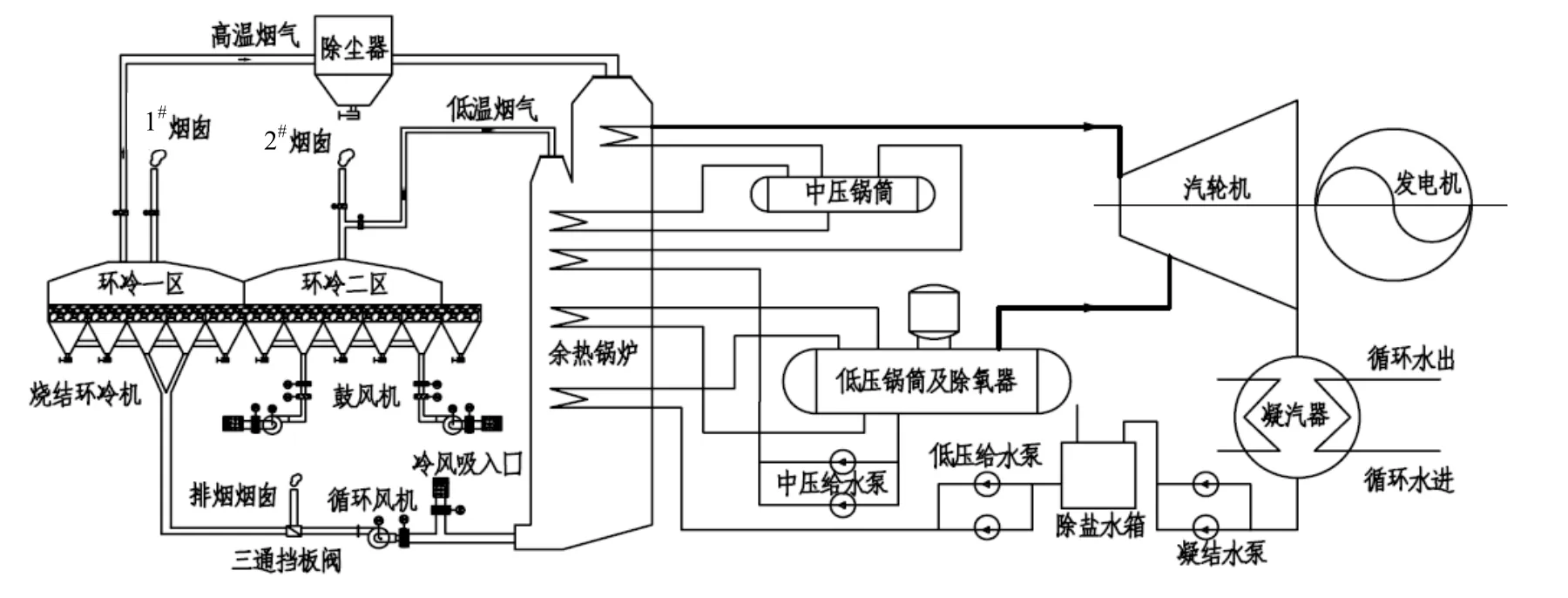

濟鋼 400 m2燒結環冷機余熱利用工程是利用余熱鍋爐回收燒結環冷機上熟礦熱量生產蒸汽,配套建設燒結余熱發電。燒結余熱發電工藝采用 1+1+1建制,即1臺燒結環冷機配套建設1臺余熱鍋爐和1臺蒸汽輪發電機組。余熱鍋爐產生兩種蒸汽:中壓蒸汽和低壓蒸汽,分別通過一根蒸汽管道輸送至電站。中壓蒸汽作為汽輪機主進汽,低壓蒸汽作為補汽用來發電。其工藝流程見圖1。

圖1 濟鋼400 m2燒結環冷機余熱利用工藝流程示意

余熱利用汽水流程:余熱鍋爐的給水(凝結水)經各自的給水操縱臺進入省煤器加熱后,接近飽和溫度的水進入鍋筒,鍋筒內的水經下降管進入蒸發器,在蒸發器內受熱后成為汽水混合物又回到鍋筒(分離器),在鍋筒(分離器)內進行汽水分離,分離下來的水回到鍋筒的水空間,飽和蒸汽則通過飽和蒸汽引出管被送到過熱器,飽和蒸汽在過熱器內被加熱成過熱蒸汽,然后經減溫器調溫,達到規定的蒸汽溫度后,經主汽管送入汽輪機。汽輪機冷凝水通過凝結水泵送入除鹽水箱,而后再通過低壓給水泵送入鍋爐省煤器進入下一輪汽水循環。

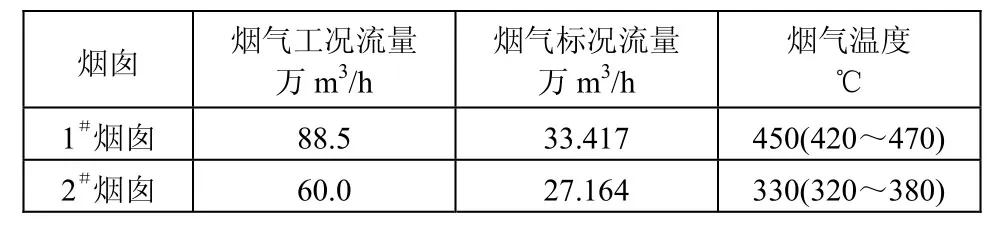

環冷機余熱鍋爐入口煙氣參數見表1。

表1 環冷機余熱鍋爐入口煙氣參數

煙氣量工況波動按20%考慮。煙氣成份:N2、O2、H2O,其中:N2占78%,O2占21%,H2O占1%,煙氣含灰量為小于1 g/m3。成分為鐵礦石燒結熟料,粒徑為100 μm。

環冷機煙氣的余熱回收利用方案,采用煙氣再循環方式,即:循環風機出口風(原有2區段的環冷鼓風機作備用)通過環冷機被加熱到300~500 oC后,分別通過切換擋板門及沉降室后引入到余熱鍋爐(當余熱鍋爐故障時切換擋板風門可切換到排空)。1#煙囪被加熱的煙氣在進入余熱爐之前先以沉降室簡單除塵(除塵效率50%),環冷1、2區段被加熱的煙氣分別通過余熱鍋爐換熱后,溫度降為130 oC左右,然后通過循環風機,經三通擋板閥及環冷機入口電動風門后進入環冷機。當余熱鍋爐故障時,切換擋板門關閉,煙氣排空,環冷機1區需要的冷卻風由循環風機提供。此時余熱鍋爐出口煙道電動蝶閥關閉。循環風機通過其前的冷風吸入口吸入冷風。2區段原有鼓風機供應。

循環風機入口前需要再補充 5%~15%的冷風進入(此風量需根據燒結機的實際風泄露率確定),以使循環風機進入的風量能滿足環冷機工藝冷卻風量的需求,若環冷機的熱風泄漏率變大,可通過調節補冷風口的進口電動調節裝置調節進風量。

考慮到燒結環冷機的燒結料量的變化和燒結量厚度對熱煙氣循環風機運行的影響,循環風機采用入口擋板調節。環冷機的冷卻風風箱入口設置電動風門,調節進入環冷機的風量和風壓。

熱煙氣再循環風機出口新增一座30 m高的鋼煙囪,以備余熱鍋爐故障時,煙氣排空用。

環冷機排出的高、低溫煙氣分別通過高、低溫煙道進入余熱鍋爐回收熱量,余熱鍋爐排出的約140 ℃煙氣再由循環風機送入環冷機冷卻礦料。這樣做的好處在于:(1)可以大幅提高余熱鍋爐的能量回收效率;(2)可以大幅度減少煙氣中礦塵直接排空帶來的環境污染;(3)熱風冷卻燒結礦可減少礦料的急冷破碎現象,提高燒結礦料品質。

本燒結環冷機余熱利用項目擬利用循環風機抽取環冷機 1、2區段內的較高溫度的煙氣,分別進入余熱鍋爐高、低溫區段,回收煙氣能量,用于發電。

由于環冷機 3區段及以后的排出煙氣溫度很低,回收價值較低,所以本項目不考慮回收。

本項目在相關鍋爐廠、汽輪機廠的大力支持配合下,通過多次理論分析計算,得出本項目余熱鍋爐、汽輪發電機組出力詳見表2。

表2 余熱鍋爐、汽輪發電機組出力情況

本項目設備選型原則:

(1)引進國內外先進技術及軟件,采用成熟穩定、實用可靠的中低溫煙氣余熱回收發電技術(余熱高效回收及能量梯級利用技術)和工藝流程及設備,技術裝備水平達到國內先進水平;

(2)設備原則上選用國產成熟設備,降低生產成本和基建投入;

(3)節約投資,確保系統簡潔可靠、方便檢修維護的原則,充分利用原廠現有設施,合理布置熱力發電機組設備、系統。

本項目主要設備為余熱鍋爐和汽輪發電機組。余熱鍋爐為雙壓、立式、無補燃自然循環鍋爐,適用于燒結環冷機排氣——煙氣的余熱回收及除塵。

鍋爐采用雙通道煙氣進氣系統,高溫煙氣經部分高壓受熱面換熱,低溫煙氣經部分低壓受熱面換熱,高溫煙氣煙溫降至與低溫煙氣相當后,兩股煙氣混合再與其余的受熱面換熱,充分利用煙氣的不同品質,實現煙氣熱能的梯級利用。

鍋爐自帶除氧裝置,無需額外的除氧裝置及其所需的加熱蒸汽。特別是在余熱鍋爐冷態啟動階段,現場無法提供除氧加熱蒸汽的情況下,該優點尤為重要,可有效保障余熱鍋爐的正常運行。

本項目循環風機的選擇較為關鍵。循環風機具有雙重作用:在余熱鍋爐停運時作為環冷機冷卻一區的鼓風機使用;當余熱鍋爐投入運行時作為引風機將進入余熱鍋爐的高、低溫煙氣抽出并送入環冷機冷卻一區。循環風機壓頭既要滿足作為余熱鍋爐引風機的需要,將環冷機高、低溫煙氣有效引入余熱鍋爐滿足換熱要求,又要滿足環冷機冷卻熟礦的需要。所選的風機壓頭應適中,過大易將大量細碎粉塵引入鍋爐煙道,加速煙管磨損,降低余熱鍋爐壽命,同時引起環冷機漏入冷風量增加,不利于煙氣的回收利用,風機能耗增大。當然,如果風機壓頭過小,造成煙氣不能有效進入余熱鍋爐進行熱交換,蒸汽量及品質大幅降低、進而失去余熱利用的意義。

采用凝汽補汽式雙壓汽輪機組,提高發電效率。余熱鍋爐中壓蒸汽進入汽輪機中壓段做功,低壓蒸汽從低壓段入口進入汽輪機做功,采用雙壓汽輪機雖然增加了汽輪機末級葉片高度和制作強度要求,一定程度上增加了汽輪機的造價,但同時產生的經濟效益相當明顯。通過測算,雙壓汽輪機組比單壓汽輪機組發電量約增加15%~20%,在2年內即可收回投資。

汽輪機本體抽真空系統采用真空泵用于拉真空。濟鋼320 m2燒結機余熱發電站真空泵運行實踐表明,該設備能夠長期穩定運行,檢修量小,是電站抽真空設備的良好選擇。

本項目主要技術經濟指標見表3。

表3 濟鋼燒結環冷機余熱利用項目主要技術經濟指標

3 結語

余熱回收發電項目不僅能獲得良好的經濟效益,減少鋼鐵廠能耗,還能減少溫室氣體和酸性氣體的排放,有效地防治環境污染,將是一項一舉多得的資源綜合利用項目,完全有必要大力推廣,尤其是在我國要實現經濟持續、快速、健康發展的前提下。

濟鋼集團作為全國首批循環經濟試點單位積極響應國家號召,在節能降耗、節水、減排等方面大力發展循環經濟,已取得非常大的成功。目前該項目在濟鋼集團公司的大力支持下正有條不紊地迅速建設中。