間隙分時抽油制度的節能降耗作用

王保軍,蘭延陵

(延長油田股份有限公司 甘谷驛采油廠,陜西 延安 716000)

甘谷驛油田位于鄂爾多斯盆地東部斜坡帶,開采的主力油層為長6油層組,平均孔隙度為8%,平均滲透率為0.61×10-3μm2,地層原始壓力為4.16-4.38 MPa,是典型的低壓、低飽和、低滲透率油田。受油層因素的影響,油井產量低,平均單井日產量只有200 kg。為了節能降耗,實現經濟利益的最大化,甘谷驛采油廠在90年代初期就開始間隙抽油的試驗工作,并在近年來實現了間隙抽油制度,并利用伴生氣發電帶動油井運行。作為負責任的企業,在國家低排放、低消耗、低污染政策的引導下,甘谷驛采油廠在節能減排方面做了大量的工作。

1 現狀

1.1 油井情況

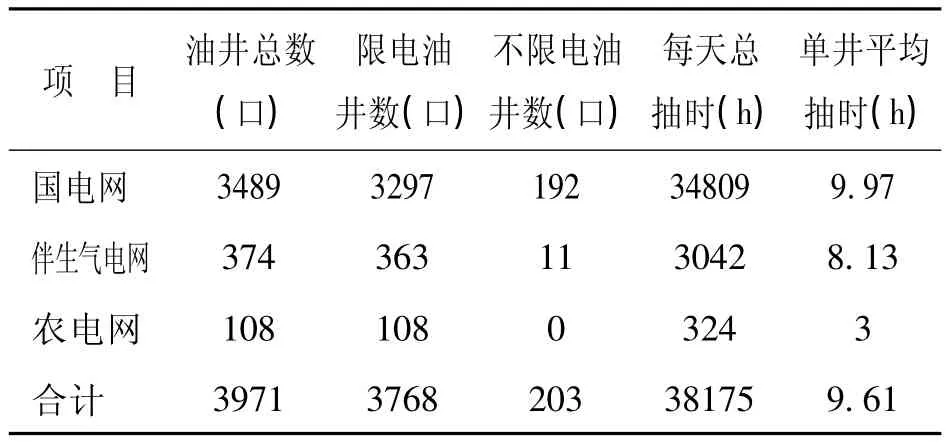

由于甘谷驛油田油井產量低,為了實現每年原油生產任務,創造利潤,甘谷驛油田依靠打井穩產、打井上產經營政策,每年鉆井口數為100—200口,最多的時候,每年要新鉆井400余口。甘谷驛油田現有油井3971口,其產量分類見表1。

從表1可以看,日產量≤0.3 t的低產油井口數為2678口,占總井數的67.69%。

1.2 油井運行方式

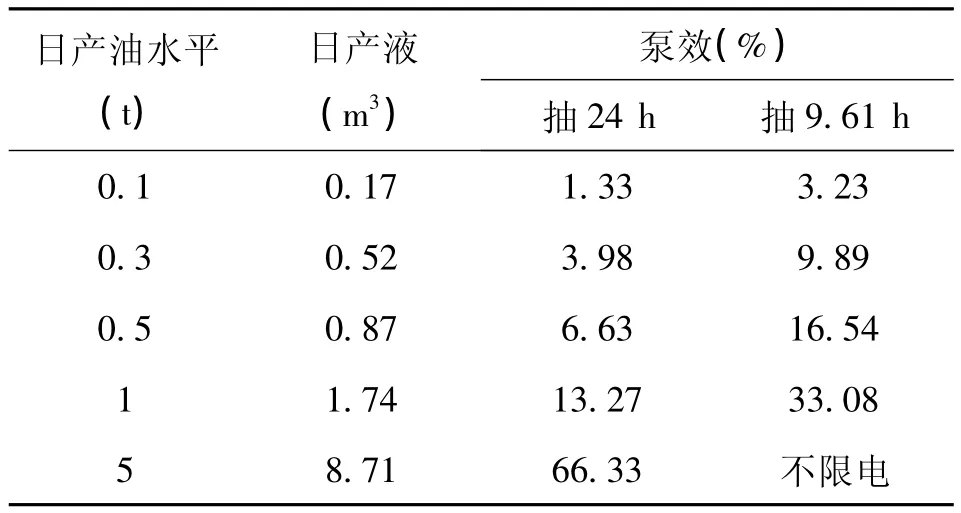

為了實現企業的節能義務,甘谷驛采油廠在油井運行上,通過不斷降低抽時的方法實現節能的目標。抽油機的控制通過安裝在變壓器上的自控箱進行控制。受安裝在變壓器上的自控箱的限制,由同一臺變壓器供電的所有油井實行相同的抽時制度,(在24 h中的某個時段內,抽油機連續工作,而在其它的時段內,抽油機是停抽的)。抽油機停抽時間由最初的每天4 h降到現在的最多停抽21 h,目前單井日平均抽時只有9.61 h(見表2)。

表1 采油井日產油量分類

這種工作制度對于油井的生產來講,是不科學的:其一,開抽后,由于長時間的停抽,井筒內儲存了大量液體,泵效在短時間內是高效的,隨著液體的抽出,井筒內液面下降,液面降至固定凡爾打不開時,表現為空抽,在此后的抽油機運轉的時間內,只能抽出這一段時間內從油層滲流到井筒的液體;其二,由于滲流是持續不斷的,在長時間的停抽時間內,隨著滲流的發生,井筒內液面上升,生產壓差下降,表現為生產能力下降。在這種抽時制度下進行生產,降低抽時對油井的生產是有影響的,即隨著抽時的不斷減少,油井的產量受到的影響也越來越大。

表2 甘谷驛采油廠油井抽時統計表

1.3 抽油泵泵效情況

甘谷驛采油廠使用的抽油機為Ⅱ型和Ⅲ型抽油機。以Ⅱ型抽油機為例,二型抽油機沖程為0.6 m,沖次為10次/min,所用抽油泵為CYB-44泵,油田平均含水率為31%,泵的理論排量為13.13 m3/d,在9.61 h內,理論排量為5.26 m3,據此對不同日產液水平的油井的泵效進行分析(見表3)。

表3 不同日產液水平情況下的泵效

從表3可以看出,隨油井產液量的提高,抽油泵的泵效也相應提高,最高泵效能達到60%以上。由此可得出:影響泵效的決定因素為油井的產液量,油井產液量高,抽油泵的泵效就高,對低產井來說,由于產液量太低,泵效很低。為了節約能源,需想辦法提高抽油泵的泵效,根據表3,將抽油泵的泵效提高到50%對甘谷驛采油廠來說,是現實的,也是可行的。

1.4 油井泵掛深度及沉沒度

目前甘谷驛采油廠對油層采取的主要措施為壓裂,對油井進行壓裂施工后,油井的泵掛深度一般為壓段上界以上20 m。從理論上計算,打開固定凡爾約需10 m的液柱壓力,但實際上,由于蠟、高粘物等的影響,打開固定凡爾需20 m左右的液柱壓力,這樣,動液面在壓段以上約40 m時,泵才會進液,抽油泵才會有效率。

2 科學抽時制度的制定

從上面的論述中可知:目前實行的抽時制對油井產量造成了一定的影響,加劇了節能降耗與原油生產的矛盾。為了保證原油生產,促進節能工作,必須改變現在的抽時制度。

2.1 實施間隙分時抽油制度

抽時制度要符合井下流體的滲流規律,在一定的生產壓差下,油氣向井筒的滲流速度是最快的,生產壓差小于這個值時,滲流速度就會變慢,抽油機應在滲流速度變慢的時候啟動,在動液面深度降低至打不開固定凡爾深度時停抽。實行這樣的抽時制度,可保證生產壓差的最大化,保證油氣向井筒的滲流速度的最大化。但實行這樣的抽時制度后,抽油機勢必啟動頻繁,對抽油機及抽油工來說,是很不利的。應尋求抽油機啟動次數少,油井產量少受影響的抽時制度。

2.2 提高井筒的儲液能力,降低抽油機啟動頻次

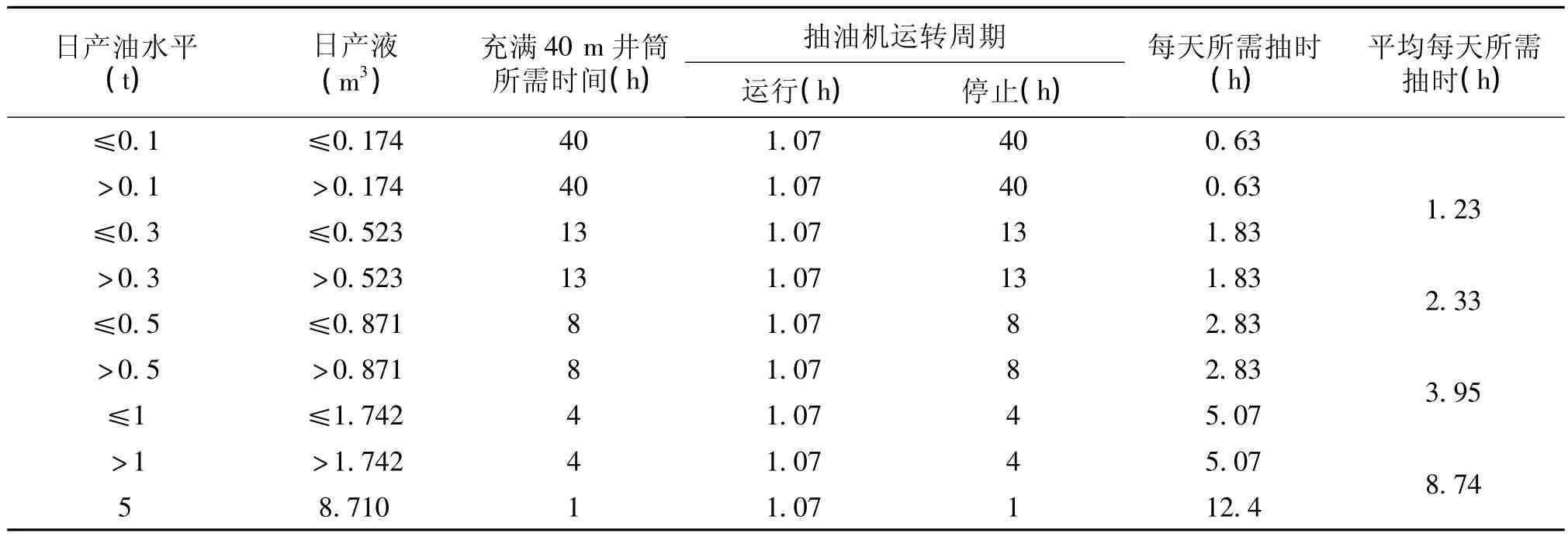

通過對油井實施加深泵掛作業,可提高井筒的儲液能力,井筒的儲液情況見表4。

表4 每10米井筒的儲液能力

對于每口井來說,為降低檢修頻率,都要在井底預留一定的沉砂口袋,根據現場的經驗,合適的沉砂口袋深度為30 m。這樣,對于長61油層,泵掛能加深70-90 m,對于長62油層,泵掛能加深50-70 m,對于長63油層,泵掛能加深15-40 m。這樣,每口井平均能加深泵掛深度為40 m。這40 m井筒的儲液能力為0.292 m3,平均含水率按31%計算,0.292 m3液中的油為167 kg。

根據加深泵掛作業后的泵掛深度、油井產量、合適的泵效確定油井的抽時分布(見表5)。這樣,在保證油井產量不減的前提下,提高了抽油泵的工作效率,最大程度降低了抽時,達到了節約能源的目的。

表5 不同日產液水平的油井抽油機運轉周期

圖1 叢25-2壓力恢復曲線(部分)

3 抽油機自動控制及油井診斷系統

在油井抽時制度改變后,每臺抽油機的抽時和啟動時間都不一樣,這就需要在每臺抽油機上加裝抽油機自控裝置,實現抽油機啟動——停抽的自動控制;對抽油工來說,如執行以前的巡井制度,工作量肯定很大,再者,抽時制度改變后,執行開抽巡井的工作制度也就不現實了。所以,現行的油井運行情況的監測方法也必須改變,由現在的人工監測方法變為利用先進的科技手段如油井自控裝置、油井遠程診斷儀對油井的運行情況進行自動控制和監測。如油井運行不正常或油井在規定的時間內沒有啟動,則由調度員通知值班人員,由值班人員負責維修。抽油工只負責對油井的日常管理工作,用科技手段監測油井的運行情況,可降低抽油工的勞動強度。

對于油井自控裝置及監測方法,現在的技術比較成熟。如西安丹佛爾電子科技有限責任公司開發的油水井多參數遠程監控系統。該系統完全能滿足這方面的需要,其主要功能如下:

①功圖數據采集和數據遠傳,可對油井進行遠程監測;

②控制項目:電機過流、缺相自動停機保護控制,抽油機間抽自動控制。

4 效益分析

4.1 經濟效益

①投入:

每口油井總投入:18510元。

②年產出

2008年12月1日至2009年1月20日,對叢25-2井進行壓力測試,該井日產液0.6 m3,產油0.39 m3,含水35%。2008年12月1日儀器開始下井,測試進入流壓測試階段,9天之后停抽,關井進入壓力恢復測試階段。下圖為叢25-2井壓力曲線的一部分(見圖1)。

從圖1可看出,該井的抽油制度為:每天抽14 h,停10 h,比現行的抽時還多4個多小時。該井在停抽時,井筒內上升的液柱體積為0.18-0.21 m3,在開抽后的時間內,生產的液量為0.42-0.39 m3,這種抽時制對油井產量的影響高達約25%。

油井進行加深泵掛作業后,增加油井的生產壓差為0.345 MPa,運行新的抽時制度后,油井始終保持最大的生產壓差,增加油井產量,另外,原抽時制度在長時間停抽時,液面上升,生產壓差減小,油井產量受到影響。新抽時制度與原來的抽時制度相比,可增加單井產量25%,平均單井日產量按200 kg計算,平均每口井每年可增產18 t,增加效益14494元。

現行的抽油制度下的單井平均抽時為9.61 h;

根據表1計算單井每天所需抽時:

單井平均抽時 =0.63×29.41%+1.23×38.28%+2.33×23.32%+3.95×6.93%+8.74×2.06%=1.65 h。

平均每口井平均節約抽時:9.61-1.65=7.96 h,節電率:82.83%。

運行新的抽時制度后,平均每口井每年可節約電費:3324×0.5=1662元。

每年的產出為:14494+1662=16156。

③回收年限

18510÷16156=1.15年

4.2 社會效益

通過加深油井泵,制定科學合理的抽時制度,不僅符合科學發展觀的時代命題,且解決了原油生產與節能降耗的矛盾,既能很好地完成原油生產任務,又能出色地履行企業的節能義務。

5 結論和建議

(1)以井筒儲液能力為依據,實施間隙分時抽油制度與現在采用的抽時制度相比,可提高單井產量25%,節約84.28%的電力消耗,徹底解決原油生產與節能降耗之間的矛盾;

(2)實行新的抽時制度后,要防止抽油泵、抽油管柱的漏失對泵效的影響。在抽時制度改變后,影響泵效的主要矛盾將發生改變,抽油泵及抽油管柱的漏失將由原來的次要矛盾變為主要矛盾。

(3)加強對油井動靜態資料的管理。抽時制度改變后,在抽時的制定上要依據油井的動靜態資料。因此,對油井管理提出了更高的要求,油井動靜態的資料要全部納入油井管理的范疇。油井的井深、井徑、壓裂層段、抽油機型號、抽油泵型號、沖程、沖次等等都將是油井管理的內容。油井管理內容越全面,制定單井抽時就越合理,就越有利于原油生產和節能工作。