7A04鋁合金產品黑斑原因分析

(中國人民解放軍沈陽軍事代表局,沈陽 110015) (遼沈工業集團有限公司,沈陽 110045)

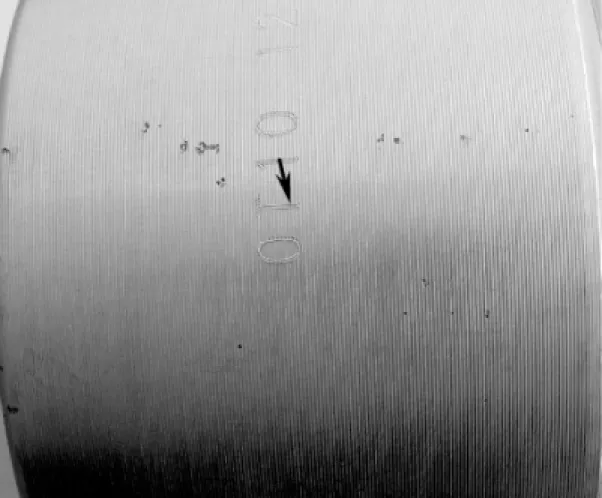

7A04鋁合金因其具有密度小、耐蝕性好、熱加工性能好等特點而在某飛行器零部件的制造中得以應用。為保證該零部件的長期存儲性能,必須進行陽極氧化處理。該零件的具體加工工藝為:下料(?125 mm棒料)→溫擠壓→熱處理(淬火、時效)→精加工→陽極氧化。在陽極氧化后發現個別零件底部和側面出現形狀不規則的黑斑,筆者分別選取底部和側面有黑斑的零件各一個,見圖1、圖2。通過理化檢驗,確定了7A04鋁合金產品產生黑斑的原因。

圖1 底部黑斑宏觀形貌

圖2 側面黑斑宏觀形貌

1 實驗部分

1.1 化學成分分析

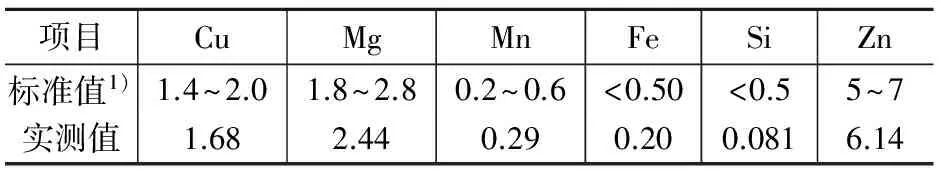

在零件基體取樣進行化學成分分析,結果見表1。由表1可知,該鋁制產品化學成分合格。

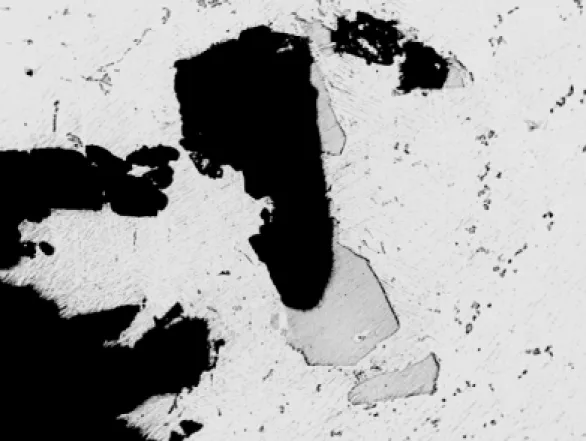

1.2 金相檢驗

分別在底部(1#)和側面(2#)取樣,進行金相檢驗。1#試樣在顯微鏡下觀察:缺陷處有大塊化合物,邊界清晰,有的化合物已脫落,形成孔洞,見圖3、圖4。2#試樣缺陷縱向呈現團絮狀,見圖5;橫向呈不規則的凹坑,凹坑深0.13 mm,見圖6。

表1 7A04鋁合金產品化學成分 %

注:1)為GB/T 3190-1996《變形鋁及鋁合金化學成分》

圖3 缺陷處的形貌(未侵蝕,100X)

圖4 缺陷處的形貌(未侵蝕,100X)

圖5 黑斑處的縱向形貌(未侵蝕,100X)

圖6 黑斑處的橫向形貌 (未侵蝕,100X)

1.3 能譜分析

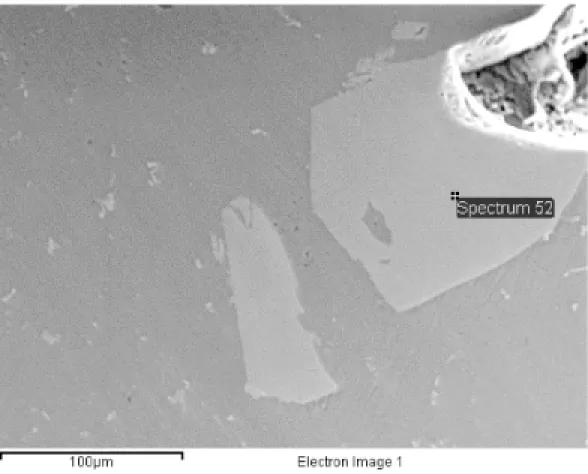

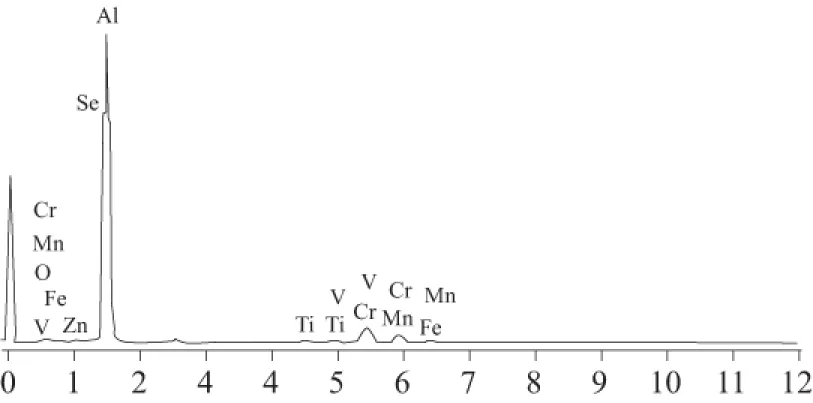

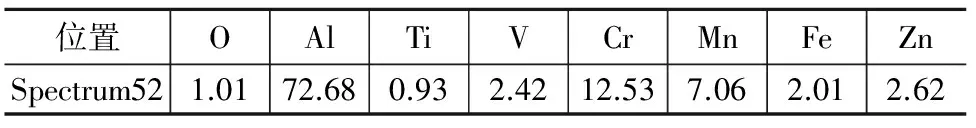

圖7、圖8分別是1#試樣的掃描圖像和能譜圖,表2為圖7大塊化合物處的能譜分析結果。由表2可知,化合物以鋁元素為主,占72.68%,其次為鉻元素和錳元素,分別占12.53%和7.06%,還有釩、鋅、鐵、鈦等元素。

圖7 圖3的掃描圖像

圖8 大塊化合物處的能譜

表2 圖7大塊化合物處的能譜分析結果

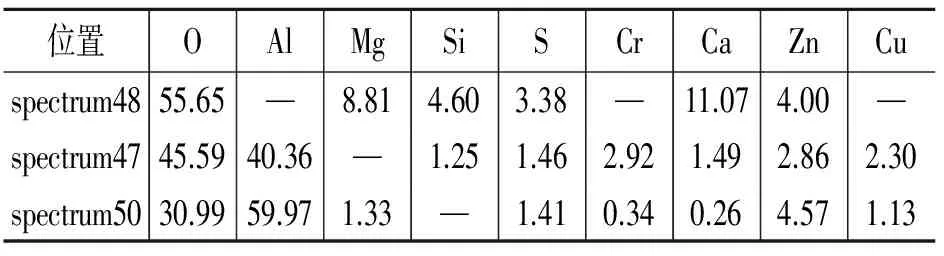

圖9是2#試樣的掃描圖像,能譜分析結果見表3。

圖9 圖6的掃描形貌

表3 凹坑內部的能譜分析結果 %

由表3可知,從外邊緣到凹坑底部,硅、氧、鈣和硫元素含量逐漸減少,而鋁元素含量逐漸增多,其中外邊緣的硅元素和鈣元素分別達到了4.60%和11.07%,而凹坑底部硅元素的含量0,鈣元素的含量減到0.26%。

2 分析與討論

(1)1#試樣

由能譜分析可知,化合物的主要元素有鋁、鉻、錳,還存在釩、鋅、鐵、鈦等元素,這些元素化合在一起,形成化合物偏析缺陷[1]。產生化合物偏析的原因主要有兩種:一種是配制合金時所用中間合金中的粗大化合物,在熔煉過程中沒有熔化,隨熔體進入鑄錠而被保留下來,形成化合物偏析;另一種原因是在鑄造過程中由于鑄造溫度、鑄造速度等工藝控制與操作不當,而形成化合物偏析。化合物偏析在鋁合金中的分布無規律。當此缺陷暴露在表面時,經過陽極氧化后,會形成黑斑。化合物偏析雖然沒有破壞金屬的連續性,但是嚴重破壞了組織的均勻性,會使材料的疲勞強度和韌性顯著降低,在該零部件中是不允許存在的缺陷。所以一旦發現,整批產品應做報廢處理。

(2)2#試樣

鋁合金在存放和使用過程中易受外界介質的影響,產生各種腐蝕破壞。為了減少這種缺陷的發生,常常進行陽極氧化處理。陽極氧化是在金屬表面生成一層厚達幾十到幾百微米的氧化膜,阻礙基體金屬繼續腐蝕,在正常情況下,氧化膜均勻分布在產品的表面,起到防護作用[2]。但是,從2#試樣能譜分析可以看出,缺陷表面處含有較多量的硅元素和鈣元素,它是砂石的主要成分。在該產品周轉運輸過程中,會有砂石粘附在產品表面,如果在陽極氧化前沒有清理干凈,它會阻礙鈍化膜的形成,因此在零件表面,鈍化的區域與未鈍化的區域會形成活化-鈍化腐蝕電池[3],鈍化表面為陰極,而且面積比未形成鈍化膜的活化區大得多,腐蝕就向深處發展而形成腐蝕坑,同時硅元素的電極電位比較高,加速了其周圍的基體的腐蝕速度,從而形成局部腐蝕。由于局部腐蝕破壞了基體表層的保護膜,會對產品的存儲性能帶來不利影響,是不允許的缺陷,但它是在生產操作中形成的,又產生在產品的表面,因此可用外觀檢驗的方法進行剔除,故不會對整批產品質量造成影響。

兩種黑斑雖然外觀基本相同,但是其形成機理完全不同。化合物偏析是原材料在熔煉過程中形成的,如果裸露在產品表面,在陽極氧化過程中,就會形成黑斑,屬于冶金缺陷。局部腐蝕是在生產過程中由于操作不當而產生的缺陷。

對于有黑斑產品的處理,首先要確定黑斑的成因。一旦確認是化合物偏析缺陷,則整批產品要做報廢處理;如果黑斑是由局部腐蝕引起的,則可利用外觀檢驗的方法剔除缺陷產品,以保證產品質量。

3 結論

7A04鋁合金產品底部黑斑是由化合物偏析引起的,側面黑斑是由局部腐蝕引起的。

4 建議

(1)由于化合物偏析的存在可能導致整批產品的報廢,所以必須對原材料質量進行嚴格控制。

(2)生產過程中要嚴格執行生產工藝,在陽極氧化前對產品進行清洗,避免引起局部腐蝕。

[1] GB/T 3246.2-2000 變形鋁及鋁合金制品組織檢驗方法[S].

[2] 丁惠麟,辛智華.實用鋁、銅及其合金金相熱處理和失效分析[M].北京:機械工業出版社,2007.

[3] 梁成浩.金屬腐蝕學導論[M].北京:機械工業出版社,1999.