干式缸體消失模鑄造的突破

樊安民,張運平,楊曉楠

(山西華恩機械制造有限公司,山西 臨猗 044100)

在國內消失模鑄造工藝主要用于:抗磨鑄件、耐熱鑄件、管件、閥門鑄件、殼體類鑄件以及工程機械配件,發動機缸體類鑄件比較少。為開發高技術含量的消失模鑄件,我公司近幾年來積極開拓發動機缸體市場,到目前為之取得了較為可觀的成果。

在國內發動機缸體鑄件主要采用黏土砂機器造型,應用消失模鑄造工藝生產發動機缸體則很少。有限的幾家都以生產濕式缸體為主,干式缸體內腔結構復雜,缸筒之間的最小間隙僅有3mm,對掛涂、填砂、振實等工序要求苛刻。消失模鑄造工藝可獲得具有較高尺寸精度、重量公差、表面質量的鑄件。消失模鑄造工序較傳統工藝工序簡化,無砂芯,不需要下芯合箱,不配制型砂和芯砂,零件的形狀不受傳統的鑄造工藝的限制,解放了產品設計工作者,使其根據零件的使用性能,可以自由地設計最理想的鑄件形狀,新產品開發周期短,且可靈活安排生產。模片分片粘接而成的模樣在最大限度上減少了傳統砂型鑄造中由于砂芯之間、砂芯與砂型之間位移引起的鑄件偏差、壁厚不均勻。但與傳統的砂型鑄造相比,消失模鑄造的成形過程要復雜得多,不僅關系到鑄件成形的成敗以及鑄件質量的高低,而且對鑄件的內在質量影響重大,常發生的鑄型崩潰、澆不足、鑄件增碳、皺皮、氣孔等缺陷都與成形過程密切相關。

1 工藝方案

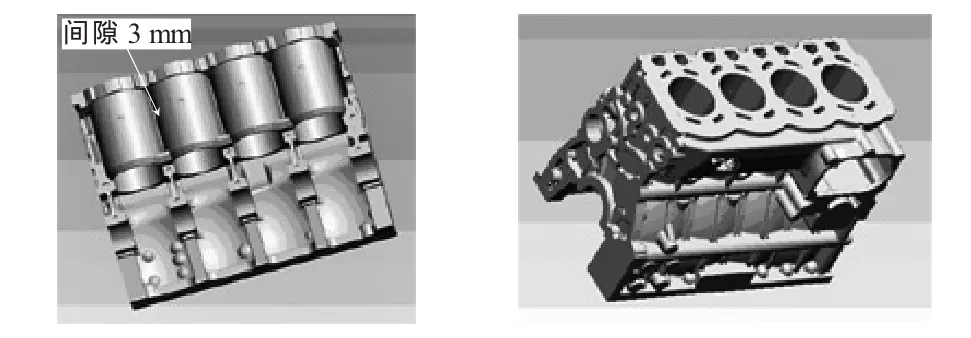

此種發動機缸體為干式缸體屬于薄壁高強度鑄件,缸體缸筒之間的間隙僅有3mm,鑄件的力學性能、氣密性、尺寸精度以及組織要求嚴格。鑄件的材質為HT250,輪廓尺寸為450mm×250mm×350mm,如圖1所示。

圖1 干式缸體結構

2 鑄造工藝設計

1)主要設備采用間歇式預發泡機、聚苯乙烯泡塑成型機、三維振實臺、1.5 t中頻電爐、雙鉤式拋丸機等設備。

2)選用EPS珠粒,密度控制在18g/L~23g/L。

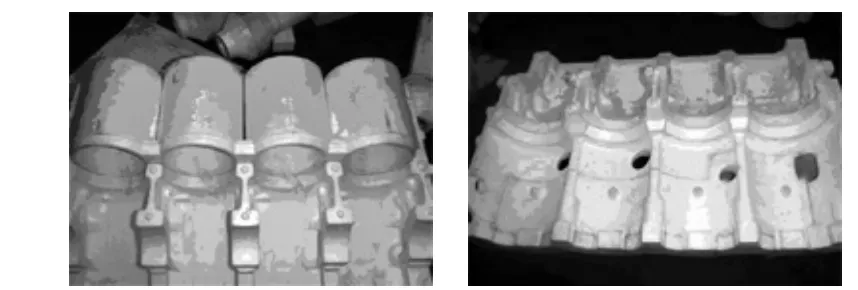

3)模片的分型,根據產品的結構特點,選擇合適的分型方案,如圖2所示。

4)熟化時間、溫度的合理選用保證模片質量的穩定性,在45℃~55℃之間熟化保證模型充分熟化。

5)模片粘接采用冷膠、熱熔膠等混合使用。如圖3所示。

6)澆注系統截面積比例按直澆道∶橫澆道∶內澆道=1.4∶1.2∶1.0控制。 如圖 4 所示。

圖2 模片分型方案

圖3 模片的粘接方案

圖4 澆注系統設計方案

7)使用消失模專用水基涂料,調整涂料的性能,使其具有很好的涂掛性,內腔、死角等容易粘砂的部位涂料層均勻、無漏涂、堆積等現象。涂層厚度控制在1.5mm~2mm之間,并選用合適的烘干時間、烘干溫度。確保模型完全干燥。

8)造型以40/70目的干石英砂為主,振動造型采用雨淋式加砂,加砂均勻,對模樣的沖擊較小,分多次加砂振動,保證砂型具有較高的緊實度,保證內腔結構緊湊處型砂可以填充到位。減少因位移以及澆注時型砂的受熱膨脹導致的鑄件壁厚變化。造型結束前在直澆道頂部放置直徑為φ40mm的燒結澆口杯。

9)澆注控制:澆注溫度控制在1420℃~1500℃,選定合適的負壓度和保壓時間。

10)落砂清理時減少鑄件的磕碰損傷,鑄件難以清理的死角處采用專用的清理工具進行清理。

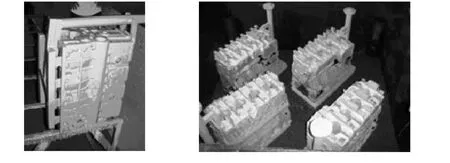

2 生產結果

生產時鑄件容易產生的缺陷主要為碳缺陷、粘砂、對火、裂紋等。鑄件內腔多死角、間隙最小處僅3mm,型砂填充困難,填充不實導致澆注時鐵水滲出,形成難以清除的鐵包砂。鑄件產生碳缺陷問題在提高了澆注溫度和模型熟化時間后得到有效的控制。內腔型砂難以填充的縫隙使用殼芯替代。消失模工藝生產的缸體經過客戶加工、裝機,可以滿足主機廠的需求,鑄件澆注結果見圖5。

圖5 鑄件澆注結果

3 結 論

采用消失模鑄造工藝生產干式缸體,通過科學合理的工藝以及有效的生產過程控制,完全能夠滿足干式缸體這種薄壁、小間隙、高強度復雜件的生產需求。為開發高技術含量、高質量的消失模鑄件積累了豐富的經驗。