選粉機參數化設計

倪文龍,賁道春,曹 衛,查文煒,陳杰來

(1.鹽城工學院機械工程學院, 江蘇 鹽城 224003;2.江蘇省新型環保重點實驗室, 江蘇 鹽城 224003; 3.江蘇鵬飛集團股份有限公司,江蘇 海安 226623)

1 背景技術

粉體分級技術是粉體加工工藝中的一部分,幾乎在所有與粉體工程有關的行業中,都有與粉體分級技術有著不可分割的聯系[1]。粉體分級設備,是粉磨系統實現低碳經濟的關鍵設備。僅以水泥工業為例,2009年全國累計生產水泥16.5億t[2],粉磨物料36億t,粉磨系統總耗電能1.2×1011kWh,其中90%以上是閉路粉磨系統生產,可使開路粉磨系統產量提高10%~25%,單產能耗降低2%~15%。單產能耗降低產生較大差別的一個要素,是選粉分級設備的設計與工藝匹配的差別[3]。現行選粉機的設計,還停留在類比設計的感性認識階段,已經影響著粉體分級技術在粉磨工藝中的節能主導作用。為此,筆者以水泥粉磨工業用選粉機為例,依據兩相流原理,提出轉子類選粉機參數化設計基本方法,供業內設計參考。

2 選粉力學模型構建

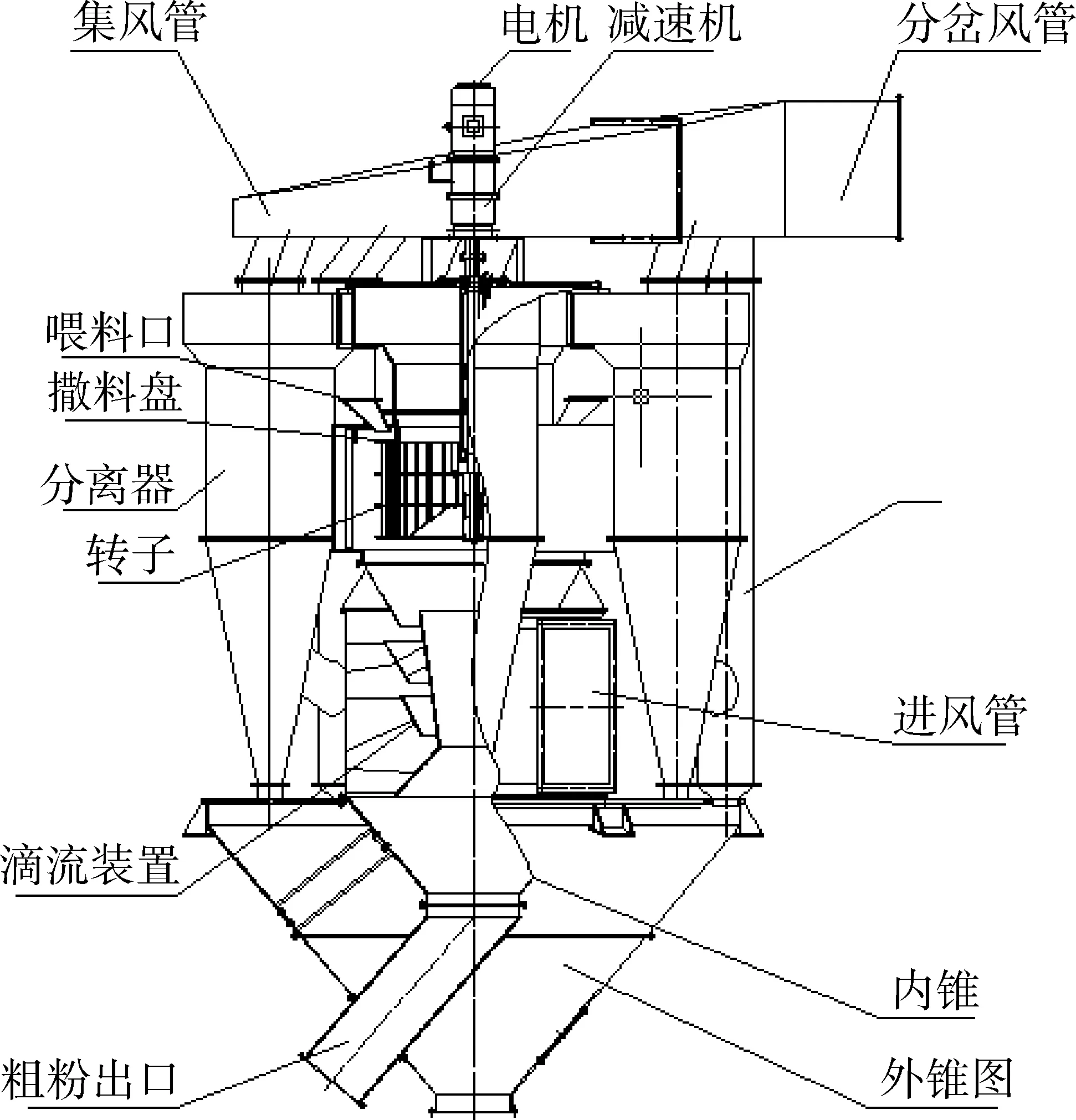

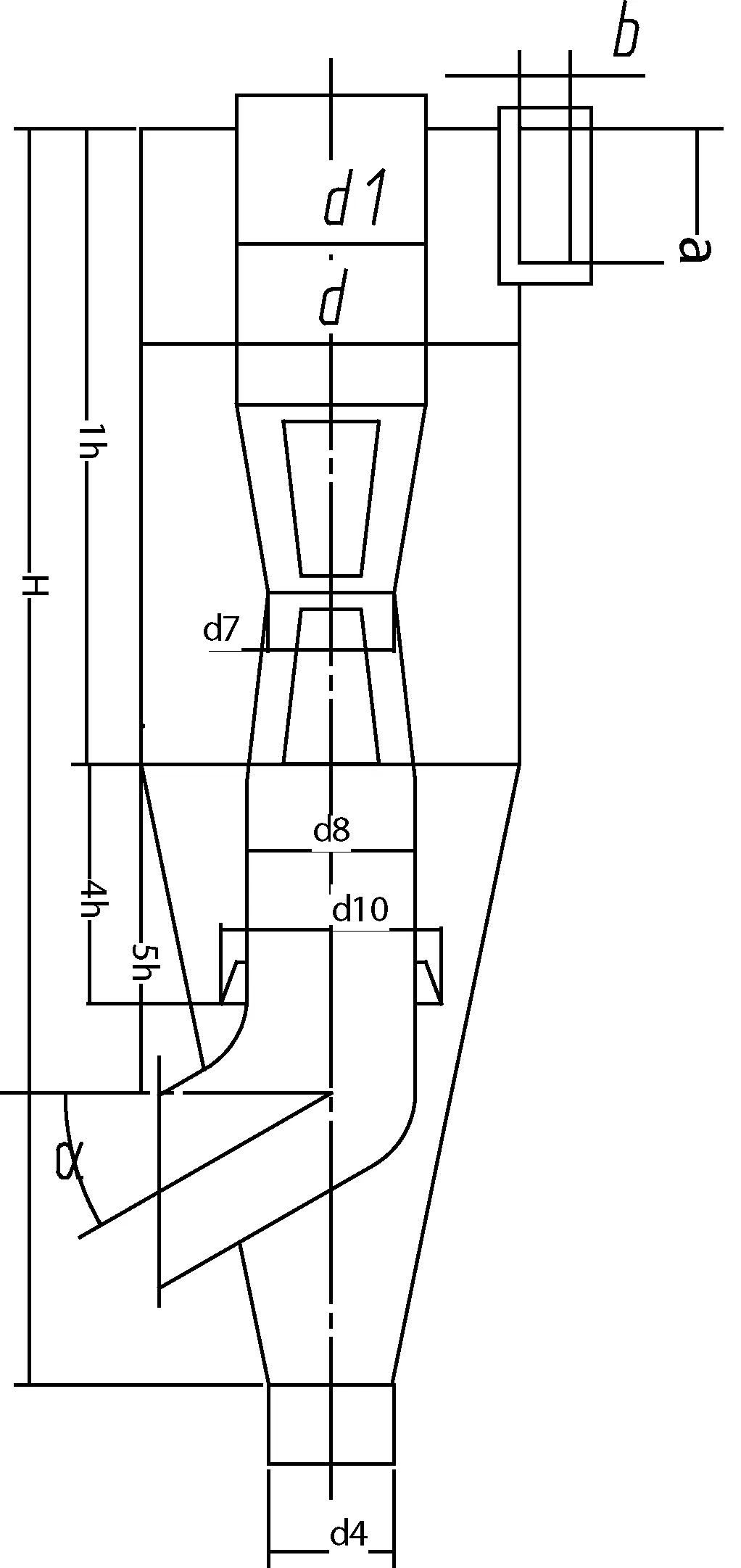

現以轉子選粉機為例,分析其工作機理。圖1為選粉機結構簡圖:待分級之物料由進料口6落到撒料盤5上,離心甩出,撒布到選粉區中,與上升的旋轉氣流相遇。粉料中的粗粒,質量較大,受撒料盤離心力,被甩到分級室的四周邊緣,與壁面碰撞后,失去動能,下落到滴流裝置2處。在該處被上升氣流再次分選,粗粉落入內錐體13,沿粗粉出口排出去;較細粉塵在氣流差壓作用下,進入由籠形轉子3的葉片組成的分級力場,粗粉被轉子葉片推出,合格的細粉經轉子葉片的間隙進入籠形轉子內部,向上經由分級室上部分流入分離器4的進風口;經分級后,產品進入外錐體14,從下部細粉出口排出;凈化氣流經集風管7,循環風機加壓后,從進風管12 進入選粉室繼續分級和輸送物料進入下一個分級循環。轉子、撒料盤的同步旋轉動力,由減速機9、電機8提供。

圖1 N-2000組合式選粉機

從兩相流角度看,選粉過程可以簡化為分散、分級、分離三部分。分散是分級的前導服務,分離是分級的后導服務。分級的主要過程,發生在分級葉片組成的圓柱面分級力場,轉子葉片產生的旋轉氣流,對抗循環氣流壓力差驅動粉體向心運動,粗顆粒受旋轉氣流的離心力大于循環氣流的向心力,離心甩出,細顆粒受剩余向心力作用,進入分級圈,分級作用形成。撒料盤對粗顆粒的離心撞壁,是對粗顆粒的預分選,滴溜裝置的分級是在粗粉中補充分級。因而,可將選粉過程作如下簡化假設:

1) 忽略撒料盤、滴流裝置及其他料氣相對運動過程中的分級作用,假定全部分級作用均在分級葉片組成的圓柱面分級力場發生。

2)從兩相流本質來看,選粉過程是一個分段流態化輸送:分級葉片的圓柱面等價為分級氣流通道,當量流速為u1、流通截面A1、料氣比為C1;在選粉室內分級葉片外的環形通道,向上輸送的氣流速度為u2、流通截面A2、料氣比為C2、進入分離器的氣流速度為u3、流通截面A3、料氣比為C1(kg/m3)。

3)系統無漏風,選粉過程中溫度不變,忽略壓力變化對氣體流量的影響,因而氣體流量在選粉過程中是常量。

3 選粉機參數化計算公式導出

給定條件:粉磨系統主要組成;目標產品的性能、細度和產量G。

3.1 設計產量

設計時,考慮提產和擴產的可能,通常用設計產量G0

G0=k0×Gt/h(1)

式中k0為產量富裕系數。

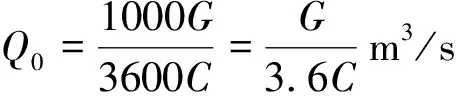

3.2 計算風量Q0

式中C為選粉當量料氣比,kg/m3。

C=Ca/(L+1) (3)

式中,Ca為喂料濃度,kg/m3;L為循環負荷, 主要由粉磨系統、粉磨能力、粉磨工藝決定。

3.3 風機選擇

3.3.1 風機風量Q

Q=k1Q0m3/s (4)

式中k1為風量儲備系數。

3.3.2 風機風壓p

P=k2(p1+p2) (5)

式中p1為選粉部分阻力損失;p2為分離部分阻力損失;沿程管道阻力損失p3約150~300Pa,因占總體份額較小,通常可忽略而在儲備系數中考慮。k2為風壓儲備系數。

據風量和風壓,即可直接選擇風機型號規格。

3.4 選粉機結構參數計算

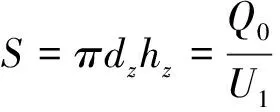

3.4.1 選粉分級力場表面積S

式中:dz為轉子直徑,m;Hz為轉子高度,m;u1為分離面徑向平均流速。

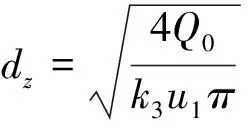

3.4.2 轉子直徑dz

令hz=k3dz,代入式(4)得

3.4.3 轉子高度hz

hz=k3dz(8)

轉子上徑為dzs=dz+hztgγ(9)

轉子下徑為dzx=dz-hztgγ(10)

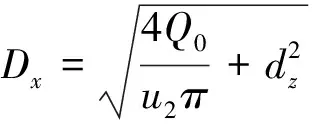

3.4.4 選粉室直徑Dx和高度Hx

在選粉室內,分級葉片外的環形通道截面與流場的關系為:

式中u2為選粉室進風垂直方向風速, m/s。

3.4.5 選粉室高度Hx

Hx=hz+hs(12)

式中:hz為轉子高度;hs為撒料高度 。

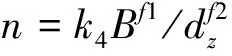

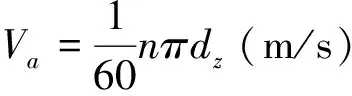

3.5 轉速計算

選粉機主軸轉速設計為可調,最高速值n:

式中:B為產品比表面積,m2/kg;dz為轉子外徑,m;n為轉子最高速值,r/min;k4為速度系數;f1為比表面積指數;f2為轉子外徑指數,當分級產品的比表面積一定時,分級力場的切割料徑的離心力為定值,即f2/(4π2m)=n2R=C,故式(13)中f2=0.5。

3.6 選粉機傳動功率計算

3.6.1 撒料功率

按每小時喂料量從撒料盤上水平零速,達到最大滑離速度的動能來計算[4]:

=3.808ksG0(L+ 1)n2dz2×10-7(14)

3.6.2 轉子葉片回轉阻力消耗的能量

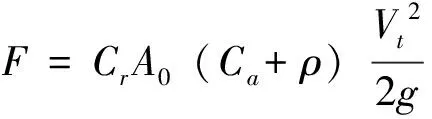

轉子葉片回轉時,氣流相對速度vt正變于轉子外緣線速度va,并隨轉子直徑變化而有微小變化,可用vt=f3va近似,因此所有葉片的總阻力為:

式中:F為轉子葉片回轉時的總阻力,kN;A0為轉子葉片總面積,m2,取A0=k5πd1h1;k5為葉片面積系數;Ca為喂料濃度,kg/m3;ρ為氣體密度,kg/m3;Cr為阻力系數,與Re有關,高效選粉機流場的雷諾數Re>1×105屬高度湍流區Cr=0.18;

克服氣流阻力消耗的功率為Ny

=4.06×10-8k5k6n3dz4hz(Ca+ρ) (15)

轉子回轉功率N0

N0=Ns+Ny(16)

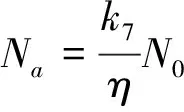

3.6.4 電動機安裝功率

式中:k7為電動機的儲備系數;η為傳動裝置的機械效率。

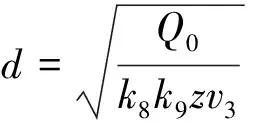

3.7 旋風分離器設計

旋風分離器結構設計,可以將各結構要素均看作是直筒部分直徑d的函數。先由風量平衡得:

Zab=Q0/v3(18)

a=k8d(19)

b=k9d(20)

代入式(18)

k8k9d2=Q0/(z×v3)

h1=K10d(22)

H=K11d(23)

式中:Z為旋風筒個數;a、b為旋風分離器進風口高、寬,m;d為旋風分離器筒體直徑,m;H、h1為旋風分離器總高、直筒部分高,m;v3為進口風速;k8、k9、k10、k11為旋風筒進風口高度系數、寬度系數、柱高系數、全高系數。

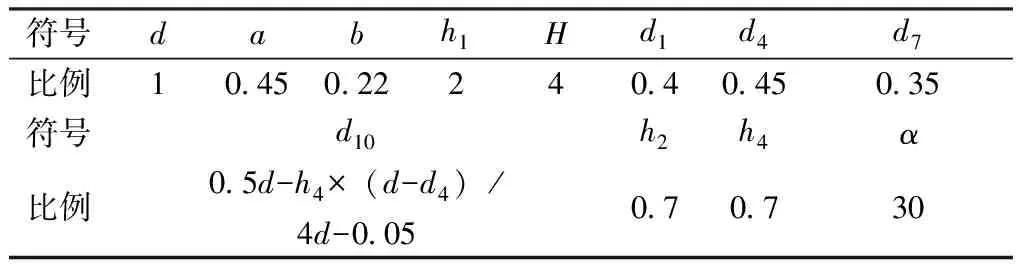

當使用雙出風口分離器時(圖2),推薦按表1中公式確定各參數。

圖2 雙出風口分離器結構簡圖

表1 雙出風口旋風分離器的結構參數

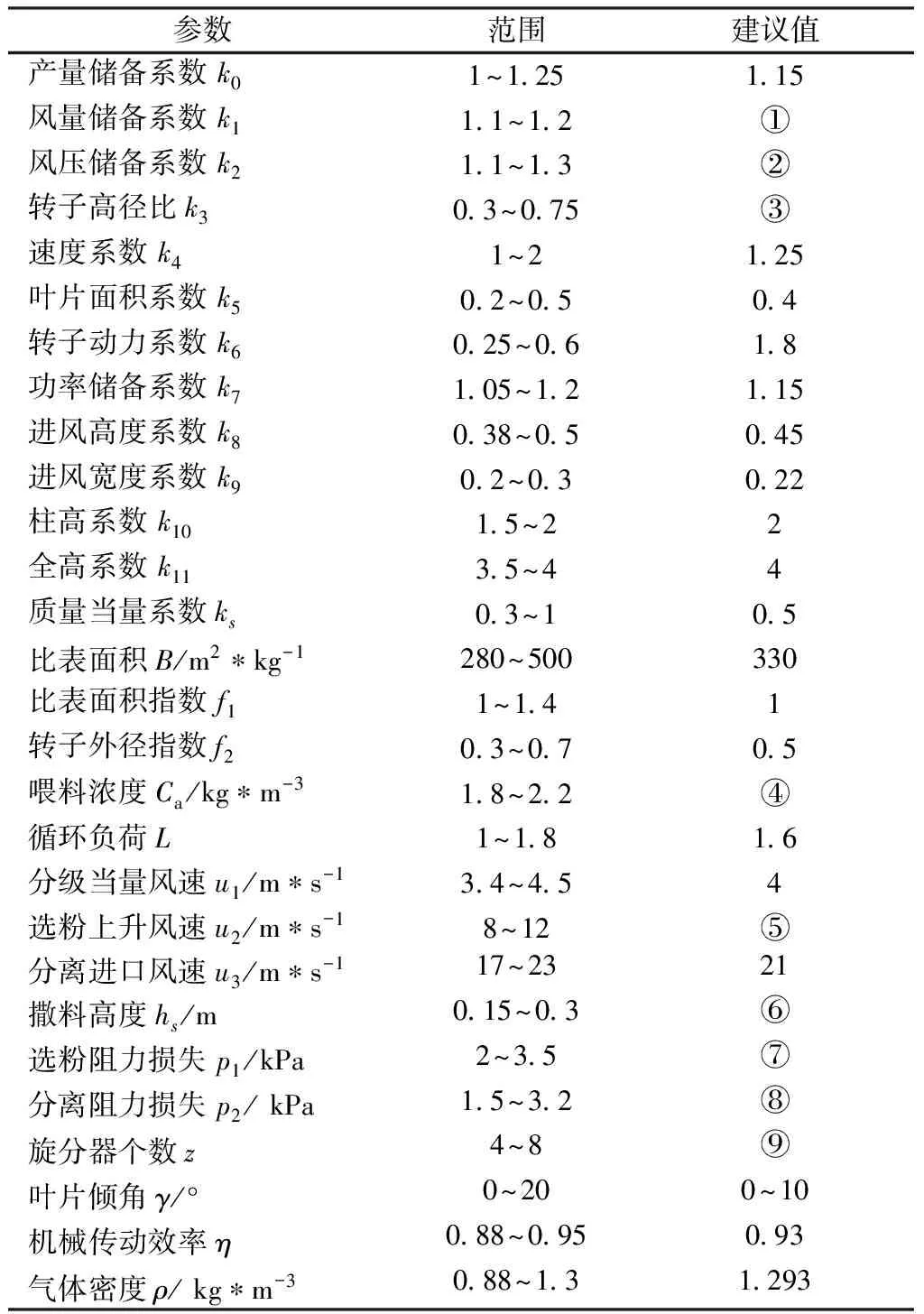

4 反求工程方法確定選粉機相關參數

本研究以某先進選粉機產品樣本中的相關數據,結合筆者十多年選粉機研發和技改的經驗,作為反求工程的主要依據資料,用待定系數法確定上述函數式中的相關參數。經工程反求確定相關參數范圍,見表2。

表2 工程反求確定相關參數表

注:①大風量取下限,小風量取上限; ②大風壓取下限,小風壓取上限;③制造廠家的制造風格不同而異,一般k3=0.3~0.75,k3取值小,轉子直徑大,高度小,選粉機殼體大,風阻小;④目標產量G<60t/h時,Ca取1.8~2, 目標產量G>60t/h時,Ca取2~2.2;, ⑤u2增大,休積緊湊,但壓力損失增加,產品粒度變大,粗粉中細粉減小; ⑥上撒料時取hs=150~200mm,下撒料時取hs=300mm; ⑦下撒料,且錐形轉子時,p1=2~2.5kPa, 上撒料,柱形轉子時,p1=2.5~3kPa, 上撒料,柱形轉子,有導流葉片時,p1=3~3.5kPa; ⑧只用旋風分離器分離時,p2=1.5~2.0kPa, 只用袋式除塵器分離時,p2=1.2~1.6kPa, 兩者兼用時,p2=2.7~3.2 kPa;⑨產品要求粗,z=4, 產品細,分離器直徑d<1.1m時,建議z=6,分離器直徑d>1.1m時,建議z=8。

5 選粉機尺寸參數化計算程序編制

5.1 編程軟件

編程軟件為Delphi。

5.2 編程要求

5.2.1 界面輸入參量

1)“粉磨物料”:可選項為(1-礦渣;2-水泥熟料;4-粉煤灰;4-其他);

2)“比表面積Sv/m2·kg-1”可選項輸入數字;

3)“粉磨產量/t.h-1”;

4)編程參數28個見表2。

5.2.2 界面輸出計算結果

計算結果主要包括結構參數和工藝參數,見式(1) ~式(24)左端各項。

5.3 編程

該程序采用Delphi軟件來編寫,是Borland 公司開發的一種基于客戶/服務器體系的Windows 快速應用開發工具。

打開程序軟件,在人機界面輸入相關參數,點擊“計算”按鈕,由程序計算結果,并輸出。

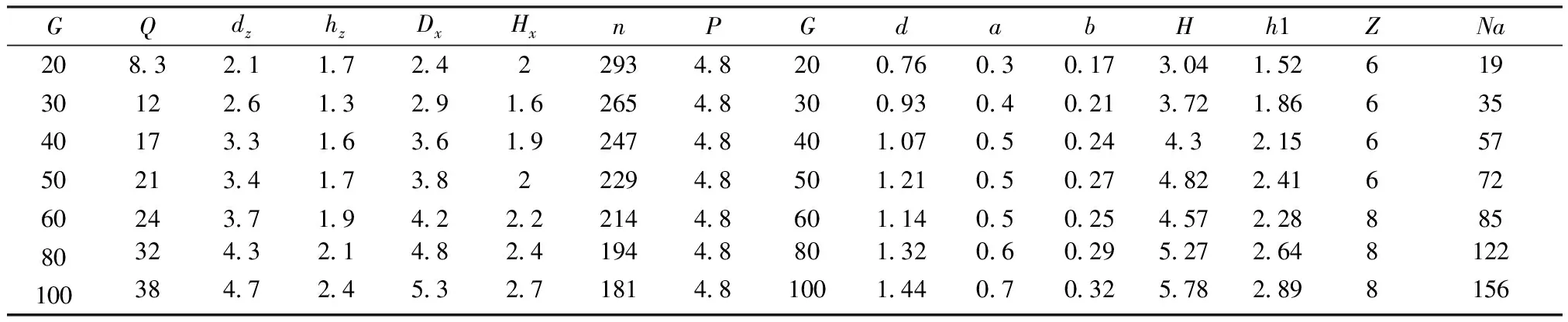

5.4 輸出結果

對于每一個產量要求和比表面積要求,輸入相應的參數要求,程序自動計算并輸出計算結果如表3所示,這就初步形成了面向工程、面向用戶的選粉機系列產品的參數化設計。

6 驗證和結論

表3計算結果與某先進選粉機產品樣本數據基本吻合,本設計軟件的實用性和正確性得到驗證。應用本軟件,用戶只需提出粉磨對象、產量要求、產品比表面積要求,選粉機其余主要結構參數和工藝參數均由程序完成。選粉機參數化設計提出,在旋轉流體力場中進行顆粒分級和氣固分離的各流場主參數,從目前的類比設計提高到理性設計, 顯著降低研發成本和制造成本,為面向工程面向用戶的大型選粉機快速響應設計提供平臺。

表3 選粉機參數化設計結果部分參數

[1] 蓋國勝.超細粉碎分級技術[M].北京:中國輕工業出版社,2000.

[2] 中國建材聯合信息部.2009水泥產量和生產能力統計[DB] .中國建材信息總網,2010-02-10.

[3] 倪文龍.選粉機數字化設計編程及流場關鍵參數選擇[J].揚州大學學報,2008(4):53-56.

[4] 王仲春.高效籠式選粉機的選型計算[J].水泥技術,2005(3):25-29.