特長隧道焊接網片連續配筋混凝土路面施工技術研究

劉建偉

(山西交通科學研究院,山西 太原 030000)

1 工程概況

寶塔山特長隧道左洞長10 191.696 m,右洞長10 479.611 m。由于項目所處地形復雜,特別是寶塔山特長隧道的線形,隧道平面線形主要采用了直線,進出口段由于地形的限制,采用了半徑1 200 m左右的圓曲線;寶塔山特長隧道所穿過的太岳山脈,整個地形是東高西低,隧道縱坡平遙至榆社向以上坡為主,并且隧道進口前縱坡都為爬坡,為了便于隧道排水,在隧道內采用人字坡,隧道出口段設置了約2 200 m的下坡(平遙至榆社方向)。

平遙到榆社方向為特重交通,路面結構為連續配筋水泥混凝土路面(CRCP),采用鋼筋焊網搭接形式,既加快了施工進度,又提高了施工質量。

2 焊接鋼筋網片CRCP

我國的水泥混凝土路面絕大部分采用普通混凝土路面,除接縫區和局部范圍外面層內均不配筋。隨著我國交通運輸事業的發展,重型貨運車輛比重不斷增加,汽車的總載質量和軸重質量不斷提高。普通混凝土路面的技術狀況無法滿足重載交通的需求,由于溫度疲勞應力與荷載疲勞應力的綜合作用,出現了斷板、破碎、錯臺、表面磨光等不同程度的早期損壞。

連續配筋水泥混凝土路面可以減少溫度應力和荷載應力對混凝土板的影響,減少施工縮縫,改善了路表行駛性能,保證了行車安全,延長了路面使用壽命,對養護要求很低。隨著交通重載化方向的發展趨勢,連續配筋水泥混凝土路面應該具有廣闊的應用前景。但是連續配筋水泥混凝土路面在我國的已建里程短,且多為試驗路。究其原因主要包括:①初期造價較高;②鋼筋需要現場綁扎,施工進度較慢,且施工質量不易控制;③增加了混凝土振搗的難度,不利于混凝土振搗均勻,難以保證工程質量。

基于鋼筋焊接網連續配筋混凝土路面技術用工廠標準化預制的鋼筋網片焊接代替了傳統的現場綁扎鋼筋,可為優質快速地發展連續配筋混凝土路面提供技術保障,具有廣闊的應用前景。主要體現在以下幾方面:

(1)由于鋼筋網片是在工廠嚴格質量控制下,由全自動、智能化生產線制造而成。網格尺寸、鋼筋規格和品質都得到嚴格控制。避免了人工綁扎網遺漏、綁扎不堅固、綁扎錯誤和偷工減料的情形發生。其網片鋼度大、彈性好、間距均勻準確、焊接點強度高,因而大大提高了工程質量。

(2)焊接鋼筋網片的工廠化生產有效地提高了施工速度,降低了現場鋼筋安裝工時,省去了現場鋼筋加工場地。

(3)焊接鋼筋網片的制造是通過嚴謹的計算校核,再按設計規格準確編排,然后再通以電流使其縱橫鋼筋交叉點焊接到一起,整片網間隔尺寸整齊均一,其應力傳遞均勻,荷載可均勻傳布于整個混凝土結構上,可防止裂縫的發生。另外,焊接網的受力筋和分布筋可采用較小直徑,配之以較密的鋼筋間距,此外縱筋和橫筋成網狀結構,共同起黏結錨固作用,有利于防止混凝土裂縫產生和發展。能夠減少75%以上裂縫發生。

(4)鋼筋網片下層與上層的混凝土可以分別進行澆筑、振搗,防止了傳統連續配筋混凝土路面綁扎鋼筋對混凝土振搗的不利性,避免了混凝土的不均勻性。

(5)采用焊接鋼筋網片技術可以有效節約人工與工時,無鋼筋廢頭,還可節約鋼材,因此,采用該項技術可以有效降低鋼筋工程造價20%左右,經濟效益顯著。

3 焊網CRCP施工控制

3.1 CRCP施工準備

3.1.1 CRCP板塊劃分

隧道內連續配筋混凝土路面施工時考慮路幅寬度與施工因素,推薦劃分超車道3.75 m、行車道4 m,分幅進行施工。

3.1.2 CRCP施工方法

連續配筋混凝土路面采用三輥軸機組施工并輔以機械排振或手持式振搗棒振搗和振搗梁振平的施工方法。

3.1.3 原材料質量與檢驗

CRCP的原材料在采集前均應按規定進行質量檢驗或試驗,合格后方可購買或采集。原材料主要有鋼筋、水泥、粗集料、細集料、水和混凝土外摻劑等。除要求配有出廠合格證書外,還應重點檢測以下項目:鋼筋的抗拉強度;水泥的強度、標號和安定性試驗;粗集料(碎石)的母巖強度(應為混凝土設計抗壓強度的2.5倍以上);最大碎石粒徑和碎石級配;細集料的含泥量(應在3%以下);水要求純凈、無污染及雜物。

CRCP施工時除須具有水泥混凝土拌和與原材料堆放等場地外,還應布置好鋼筋制作場地。鋼筋制作場應布置在距路面施工路段較近處,以便將預制加工好的鋼筋網片運至工地。場地應利于排水,同時須有充足的電源保證鋼筋制作所需電力。采購的鋼筋必須按不同品種、牌號分別驗收堆存,以免混雜。鋼筋在運輸、儲存過程中應避免銹蝕和污染,宜存放在倉庫(棚)內,露天堆置時,應墊高并加遮蓋。

3.1.4 CRCP混凝土拌合物技術要求

水泥混凝土應做配合比設計試驗,并檢測混凝土的抗彎拉強度、抗壓強度及級配要求,強度不宜超出太多,同時注意骨料類型、水泥的選擇,使混凝土的線脹系數較小。

水泥混凝土需具有良好的和易性。考慮到為防止混凝土形成強度和干縮過程中的早期開裂,施工配合比中應盡量減少混凝土單位用水量,采用較小的坍落度,但因過硬的混凝土不利于搗實,因此推薦現場坍落度3~5 cm。

3.1.5 基層驗收

基層施工完成,應參照《公路工程質量檢驗評定標準》(JTG F80/1-2004)進行質量檢驗與驗收,合格后方可進行水泥混凝土路面的施工,施工前必須將基層頂面清掃干凈。

面板鋪筑前,應對基層進行全面的破損檢查,當基層產生破損時,應采取有效措施進行徹底修復,具體措施見《公路水泥混凝土路面施工技術規范》(JTG F30-2003)5.5.3條之規定。

面板鋪筑前,宜至少提供足夠機械連續施工10 d以上的合格基層。

3.1.6 安裝模板

(1)模板應采用鋼模板,模板應無損傷,有足夠的強度,內側和頂、底面均應光潔、平整、順直,局部變形不得大于3 mm,振搗時模板橫向最大撓曲應小于4 mm,高度應與混凝土路面板厚度一致,誤差不超過±2 mm。

(2)每米模板應設置一處支撐固定裝置,模板垂直度用墊木楔方法調整。縱橫曲線路段應采用短模板,每塊模板中點應安裝在曲線切點上。

(3)模板安裝檢驗合格后,與混凝土拌和物接觸的表面應涂脫模劑或隔離劑;接頭應黏結膠帶或塑料薄膜等密封。

3.2 CRCP施工工藝

連續配筋混凝土路面的施工,可按基層驗收、模板固定安裝、面層鋪筑、糙面加工、早期養護的順序均衡連續地進行施工,鋪出能符合竣工外形、質量和性能要求的路面。由于施工質量好壞對混凝土強度、鋼筋和混凝土的黏結性及路面平整度等有很大影響,因此需進行認真的施工管理。

3.2.1 混凝土面層鋪筑

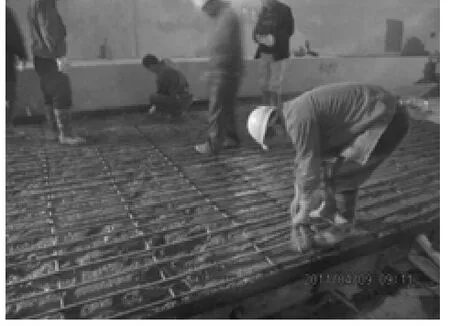

連續配筋混凝土面層鋪筑細分為卸料、攤鋪、震搗、粗平、鋪設鋼筋網片、二次卸料、攤鋪、震搗、粗平、精平十道工序。

(1)先按面板厚度2/3攤鋪下層混凝土,為保證混凝土的密實度和均勻性,可采用機械排振振搗或者振搗棒均勻插搗,之后平板振搗梁振搗并初平。

(2)鋪設焊接鋼筋網,鋼筋網縱筋在上,橫筋在下,網片位置距混凝土板頂1/3處。

(3)焊接鋼筋網寬度受運輸條件限制,汽車運輸不宜超過2 400 mm,因此焊接鋼筋網在施工布設前預先進行搭接綁扎,根據《鋼筋焊接網混凝土結構技術規程》(JGJ 114-2003)第5.1.17條規定,采用平搭法搭接綁扎,具體搭接方法參照設計圖紙。

(4)將鋼筋網片搭接、綁扎好后鋪設上1/3厚度混凝土,采用振搗梁攤鋪、振搗、整平,三輥軸機組振搗、精平連續作業施工。

(5)考慮到連續配筋混凝土分層鋪筑時,上層混凝土應在下層混凝土初凝前鋪筑完成,因此每次施工段落宜控制在20~30 m,具體施工段落長度可根據混凝土拌合和運輸能力、混凝土凝結時間作適當調整。

(6)振搗時振搗器在同一位置停留不小于20 s但也不能過振,應以拌和物停止下沉、不再冒氣泡并泛出水泥漿為準。移動間距不宜大于振搗器作用半徑的 1.5倍,且應盡量避免碰撞模板和鋼筋。最后用振動梁和滾桿或三軸式整平機進行整平提漿,應使表面泛漿,并趕出氣泡,對有不平之處,應及時進行挖填補平。混合料的攤鋪、振搗時間一般不大于30 min。

(7)砼路面的鋪筑遵照《公路水泥混凝土路面施工技術規范》(JTG F30-2003)的要求,施工時前后各道工序緊密銜接,嚴格控制水灰比和振搗方式,保持表面粗糙,不得產生明顯浮漿。

具體施工過程,見圖1~圖8。

圖1 下2/3混凝土布料

圖2 排式振搗器振搗下2/3混凝土

圖3 鋼筋網片安放、搭接

圖4 上1/3混凝土布料

圖5 排式振搗器振搗上1/3混凝土

圖6 三輥軸初平混凝土

圖7 檢查攤鋪高度

圖8 三輥軸精平路面

3.2.2 糙面加工

(1)在整平后的混凝土表面,采用人工縱向拉毛的方式進行糙面處理。人工拉毛采用固定支架拖掛2~3層疊合麻布、帆布或棉布,灑水濕潤后,軟拖制作微觀抗滑構造。布片接觸路面的拖行長度以1.0~1.5 m為宜。

(2)為了保證行車安全,硬化混凝土表面應具有粗糙抗滑的表面即粗構造。可以采用等間距縱向硬刻槽工藝,矩形槽,槽寬3 mm、深度4 mm、槽間距20~25 mm,一次刻槽最小寬度不小于600 mm,每次刻槽間距不小于100 mm。

3.2.3 早期養護

混凝土路面鋪筑完畢后應及時進行養護,使混凝土中拌合料有良好的水化、水解強度發育條件以及防止收縮裂縫的產生,養護時間一般以混凝土強度達到設計強度的80%為宜,不少于14 d。混凝土在養護期間禁止一切車輛通行。

水泥混凝土路面養生宜采用覆蓋塑料薄膜或噴灑養護劑的方法進行養生,確保混凝土處于保濕養生狀態。

3.3 CRCP接縫設置

(1)CRCP路面設有縱向施工縫、橫向施工縫和脹縫。

(2)CRCP縱縫、施工縫采用普通平縫。橫向施工縫處鋼筋網片須增設縱向補強鋼筋,具體設置方法參照設計圖紙。每日施工結束或因臨時原因中斷施工時,必須設置橫向施工縫,橫向施工縫采用平縫,橫向施工縫應盡量設置在脹縫處。施工時應盡量延長連續作業路段,減少施工縫,但每次連續施工段落長度不得小于400 m。

(3)施工縫采用切縫機至上而下平整切割 3 cm,其余部分進行鑿毛處理。

(4)縱向施工縫上1/2處涂刷兩遍熱瀝青,熱瀝青用量為1.0 kg/m2。兩車道間設置橫向拉桿,拉桿采用Φ16螺紋鋼筋,拉桿長度80 cm,間距50 cm,拉桿在混凝土澆筑時人工插入。

(5)連續配筋混凝土路面除施工縫和必要的端部處理以外,路面內盡量避免設置任何形式的縮縫和脹縫,從而形成完整的面板結構,提高整體質量,改善行車舒適性。

對于隧道內連續配筋混凝土路面,日溫差很小,另外,夏季施工時溫度較高,隧道內溫度也處于年溫度的高位,加之新澆筑混凝土水化溫升的影響,混凝土本身基準溫度較高,甚至高于隧道內年最高溫度,因此連續配筋混凝土路面端部膨脹位移量很小,甚至不會發生膨脹,所以不需要設置過多的脹縫。

因此,建議在隧道兩個端頭各連續設置3道脹縫。傳力桿的一端,套以端頭預留有空隙的橡膠管等,采用傳力桿支架沿道路中心線平行方向布設。傳力桿支架用Φ12鋼筋制作,將之與橫向支撐筋焊接,防止施工中變形。傳力桿長 70 cm,采用Φ35光面鋼筋。

3.4 CRCP端部處理

(1)復合式路段與普通瀝青混凝土面層相接時,其間應設置3 m長的過渡段。過渡段的路面采用兩種路面呈階梯狀疊合布置,其下采用素混凝土過渡板,厚度為200 mm。過渡板與連續配筋面層相接處設置直徑25 mm螺紋鋼筋、長700 mm、間距400 mm的拉桿,具體設計參見圖紙。

(2)連續配筋混凝土板的起點、終點位置的板端,連續設置3道脹縫(加設傳力桿),脹縫間距為5 m,板塊為鋼筋混凝土板塊。

4 結束語

通過對平榆高速公路寶塔山特長隧道連續配筋混凝土路面試驗路的設計和施工情況的介紹,從混凝土坍落度、鋼筋放置、縱向鋼筋搭接、分層布料、三輥軸攤鋪、施工縫處理、端部處理與養生等方面總結了高速公路焊接網片連續配筋混凝土路面的施工工藝和注意事項。經過試驗路修筑實踐的總結平榆高速公路寶塔山特長隧道連續配筋混凝土路面的大面積施工均取得了令人滿意的質量和效果,目前使用性能良好,為焊接網片連續配筋混凝土路面在我國高速公路中的推廣應用提供了一定的理論和實踐基礎。

1 曹東偉、景彥平、李成才、胡長順.CRCP施工技術研究[J].公路交通科技,2002(5)

2 查旭東、張起森、李宇峙、蘇清貴、黃慶.高速公路連續配筋混凝土路面施工技術研究[J].中外公路,2003(1)

3 中華人民共和國交通部.公路水泥混凝土路面設計規范[M].北京:人民交通出版社,1994

4 張書建、孫泰周等.半幅連續配筋水泥混凝土路面加鋪層[J].公路交通科技,1998(4)

5 胡長順、曹東偉等.連續配筋混凝土路面設計理論與方法研究[R].國家自然科學基金項目研究報告.西安:長安大學,2000

6 查旭東、王燕、韓春華.歐洲水泥混凝土路面綜述[J].國外公路,1999(3)

7 黃曉明、唐益明等.連續配筋混凝土路面端部錨固原理研究[J].東南大學學報,1996(4)

8 胡長順、李成才等.連續配筋混凝土路面試驗研究[J].公路,2001(7)

9 虞文景、申俊敏.鋼筋焊接網在水泥路面中的應用[J].山西交通科技,2010(5):1~7