醫藥中間體多功能合成車間的設計構想

萬 軍 吳曉軍

(浙江省天正設計工程有限公司,浙江 杭州 310012)

醫藥行業是一個多學科先進技術和手段高度融合的高科技產業群體,涉及國民健康、社會穩定和經濟發展。改革開放30多年來,中國醫藥工業增長速度一直高于國內生產總值(GDP)。目前醫藥市場的發展趨勢之一是藥品需求多樣化,藥品的種類繁多,僅藥典列出的就有4567多種,加上各類醫藥中間體,更是數不勝數。當前,世界品牌大制藥企業專注于提高核心競爭力,注重藥物的研發和銷售,為縮短新藥研發周期,降低新藥的研發費用,提高資金周轉率,中間體一般都是外包定制生產,我國和印度都是中間體生產大國。

1 多功能合成車間的必要性和可行性

各大醫藥制劑企業的中間體生產大多為外包定制生產,這些產品種類繁多,需求量不大(一般為月產幾噸到十幾噸)。中間體生產企業為適應市場情況,非常需要多功能的合成生產車間,可以不需要改造就能適應多種產品的工藝要求。有了多功能合成車間,就可以比其他企業更快地生產出產品,在訂單的爭奪中處于領先地位。

通常情況下,合成車間更換產品時需要改動設備、工藝物料管線和公用工程管線,由于易燃易爆的物料存在,改動需要先將車間內的所有設備管道(包括不需改動的設備管道)清洗干凈后方能實施,費時費力。由于訂單產品產量較少,變動會很頻繁。另外,化工類的車間可使用的土地資源較為稀缺,而甲類車間的間距要求很大,需要盡可能的將車間設計得比較大,滿足同時生產幾種訂單產品的要求。

因此,有必要設計一種能夠適應訂單定制產品的多功能合成車間,可以方便的變換生產品種,也可以同時生產幾種產品而不會產生交叉污染。

盡管合成類藥品(中間體)的種類繁多,但經過對生產工藝的分解剖析,還是可以總結其化學、物理的加工共性。藥品合成生產中最常采用的工藝有:釜式反應、物料滴加、蒸發、真空濃縮、冷凍結晶、過濾、干燥、混合等。根據這些共性的工藝單元操作,我們可以設計出包括大多數單元操作的多功能合成車間。

筆者所在公司近年設計了浙江紹興、嘉善、江蘇啟東等多家合成醫藥產品企業的多功能合成生產車間,已建成的有兩家,使用情況良好。

2 多功能合成車間的設計原則

合成醫藥產品多功能車間的設計原則包括以下幾方面:

(1)盡可能涵蓋企業涉及產品的生產工藝,適用范圍廣;

(2)采用模塊化的設計方式,反應釜(濃縮釜)和冷凝冷卻器、滴加槽、真空泵組成一個反應模塊;結晶釜和回流冷凝器、壓濾機/離心機組成結晶模塊;干燥設備與真空泵組成干燥模塊;車間由幾十個獨立的模塊組成,模塊內采用固定的管道連接,模塊之間通過活動的管線根據需要進行連接;

(3)既要采用可靠的通用型設備,也要考慮先進的新型設備,在滿足一般工藝要求的基礎上,提升生產裝備的水平;

(4)公用系統管線按使用可能性進行配備,即反應釜配備各種冷熱介質,冷凝冷卻器也配備不同溫度的冷卻介質,以滿足不同生產工藝的要求。公用系統的總量設計則根據典型產品的能量衡算計算后,再增加20%左右的余量;

(5)考慮較高的自動化水平,如反應過程的溫度壓力控制,濃縮的溫度液位控制,加熱冷卻介質的切換等,較高的自動化水平,可為工業生產提供更穩定的產品質量和安全。

3 多功能合成車間的設計構想

3.1 設備配置

多功能合成車間的設備配備需根據各種生產工況,各種產品產量的不同情況,進行歸納總結后確定。

(1)反應釜、濃縮釜、結晶釜:容量從500~5000L,根據產量情況選定幾種,采用排列組合的方式,以最少的設備數量滿足不同的生產需求。材質則考慮以不銹鋼和搪玻璃為主,配以少量鈦或哈氏合金的耐腐蝕材質。

(2)冷凝器、冷卻器等換熱器:與反應釜、濃縮釜、結晶釜配套,滿足其回流、冷凝或冷卻的要求,材質也與反應釜匹配,采用不銹鋼、搪玻璃碟片式或玻璃材質的。石墨換熱器由于浸漬材料的成分復雜,清洗困難,不建議在藥品相關的工藝中使用。

(3)固液分離設備:一般采用三足式離心機,要求密閉式,規模小的可以采用上出料,規模較大的采用吊袋或下出料式,也可配備壓濾設備。

(4)干燥設備:為滿足不同的產品要求,需配備雙錐干燥機、真空烘箱、水平干燥機等設備。

(5)真空泵:一般往復式和水環式都要配備,水環式用于酸性環境,往復式用于溶劑環境。還要配備一級和二級的羅茨泵,以滿足高真空度的要求。

(6)高位槽:為清洗方便,多功能車間一般不設高位槽,液體原料直接從儲罐泵送至反應釜,采用流量計計量或采用反應釜稱重模塊計量。滴加用的高位槽還是需要設置的。

(8)貯罐:按物料的性質配備,一般為搪玻璃和不銹鋼材質,還要配備少量塑料貯罐。

3.2 公用系統的配備

3.2.1 反應釜的公用系統

為達到多功能生產的要求,每臺反應釜(濃縮釜、結晶釜)都配有包括蒸汽、熱水、循環水、冷凍水等介質,可提供-10~140℃的操作環境。反應釜還配有兩種真空系統,一種為常規真空,一種為由羅茨泵產生的高真空。

3.2.2 換熱器的公用系統

冷凝器、冷卻器都配備循環水和冷凍水兩種介質,以滿足不同物料的冷凝冷卻要求。

3.2.3 氮氣系統

各類反應釜、貯槽等均接氮氣,形成氮氣保護氛圍,既提高安全性,又可以避免物料氧化變質。

3.2.4 公用工程站

在每個生產區域內設置公用工程站,包括自來水、氮氣、壓縮空氣、純化水等,以便采用活動接管臨時連接。

3.3 車間布置

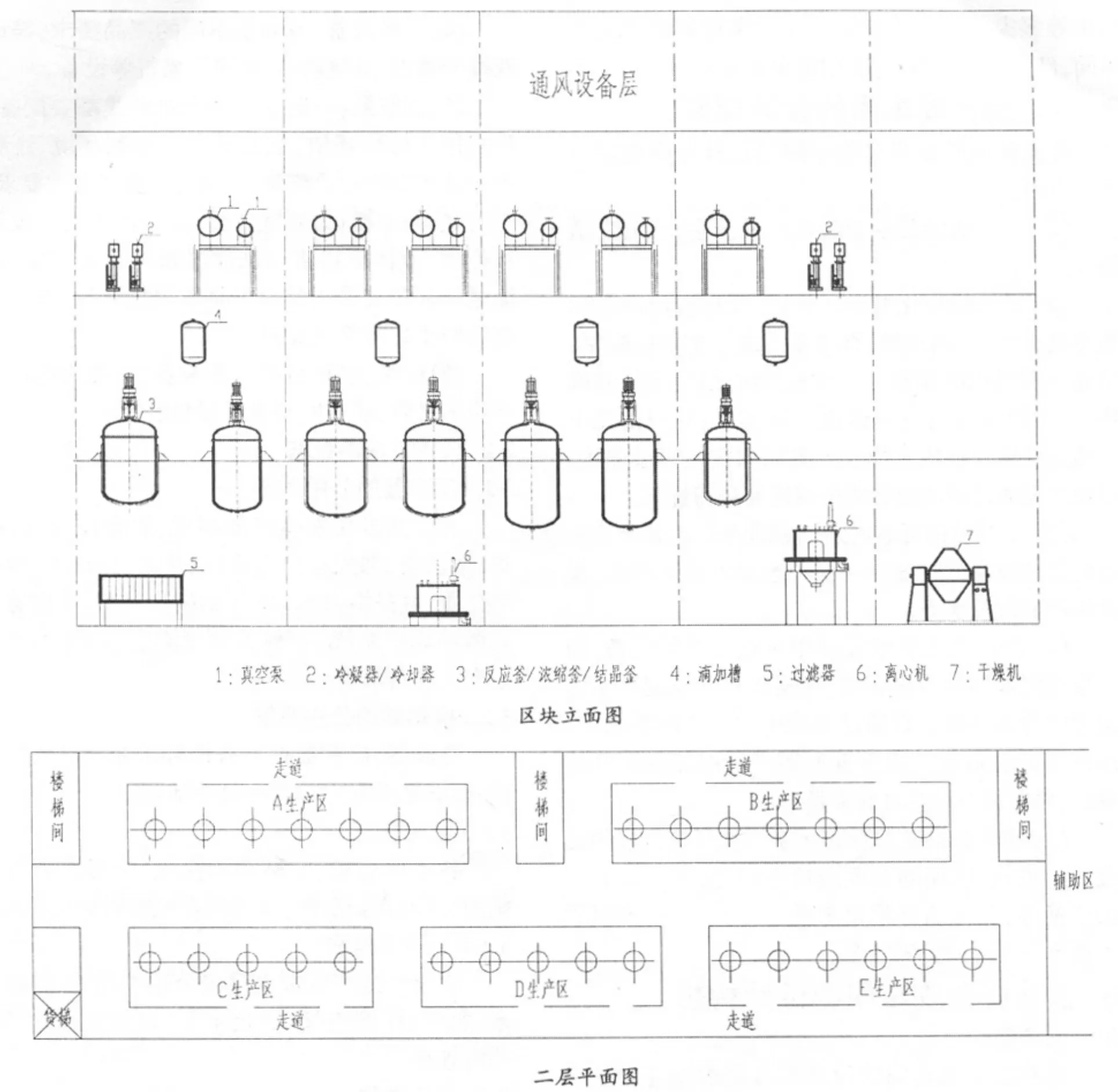

多功能合成車間一般按四層布置,既滿足節約土地的要求,更是利用了物料位差輸送。四層為通風設備層;三層可布置投料區、高真空泵、冷凝冷卻器、熱水槽等;二層為反應釜、回流冷凝器、滴加槽等;一層布置離心機、壓濾機、干燥機等;室外則設置液體原料、回收物料的儲槽。由于車間的模塊化設計、其設備配置和流程組織上已解決產品更換的問題,車間內的設備不需要移動和更換,所以廠房的結構可采用鋼筋混凝土框架,比較節約投資。

多功能合成車間分成數個功能區塊,每個區塊可完成一步或幾步的反應、純化操作,各區塊之間設有活動的物料輸送管線,在本區塊設備功能不能滿足整個工藝要求時,可以轉移到其他區塊去繼續生產,可減少一些不常用的設備配備,節約投資,見圖1。

圖1 車間布置的示意圖

4 設計中需注意的相關事項

4.1 交叉污染的防治

當一個車間內同時生產兩種以上產品時,控制產品之間的交叉污染是藥品生產的基本要求。在多功能合成車間設計中需要十分注意控制不同產品的獨立生產。車間中交叉污染的產生方式一般有以下幾種:物料的混雜、固體粉塵通過附著在人員身上轉移、物料散發到空氣中擴散到其他區域等。針對這些途徑,我們可分別采取以下的可靠措施:

(1)車間布置上分成多個功能生產區,各區之間相互獨立,管道不相連通,僅在必要時采用臨時連接;(2)有固體粉塵產生的區域,如投料、干燥、混合等區域,均采用密閉并加以除塵,這些崗位人員不能進入其他區域;(3)設置完善的空氣組織,利用風壓的高低來保證各生產區之間的空氣不會相互流通。風壓的由高到低分別為:各區之間的走道、生產區、公用工程區。

通過以上的各項措施,可以保證在生產多個產品時不會發生交叉污染。

4.2 人員和設備的其他要求

由于產品變化較多,公用系統可操作的閥門較多,還有部分管道需要臨時連接,除了要求設置比較高水平的自動化控制系統外,還需要有高素質的操作人員。

多功能車間配置的設備往往是過剩的,這會導致部分設備利用率不高,需要加強設備的維護和保養。

氫化生產工藝由于規范對泄爆的特殊要求,不宜設置在多功能合成車間中,建議單獨設立氫化廠房。

5 結語

筆者所在公司設計的浙江紹興的某合資企業的多功能合成生產車間,正是基于以上關于醫藥中間體多功能合成車間的設計原則和設計構想,經過兩年多的生產運行,已通過歐盟的藥品認證。這也說明了本文所提出的設計理念是正確的、可行的。

原料藥的生產比中間體增加了凈化要求,本文的設計理念同樣也可適用,但如同時需要生產多種產品,則需要多個獨立的凈化區。

[1]張登高,王泳沛.試論無機化工多功能車間的設計[J].無機鹽工業,1998,30(6):36-38.