蒸汽管網節能-冷凝水回收技術在煉油廠的應用

權亞文,白小明,倪曉斌,黃傳峰

(1.陜西延長石油集團榆林煉油廠,靖邊718500;2.陜西延長石油集團研究院)

1 前 言

陜西延長石油集團榆林煉油廠(以下簡稱榆林煉油廠)始建于1993年,經過10多年的建設發展,目前原油一次加工規模達到4.0Mt/a。隨著工廠的不斷發展,由于沒有進行全面的規劃,導致原有蒸汽及凝結水系統存在蒸汽系統熱量及水的不平衡,回收的凝結水只有少量作為循環水補水,其它就地排放至污水處理場,存在高質低用等問題,造成燃料、水資源的浪費以及環境污染等[1]。在環境保護要求越來越高、資源日益缺乏的今天,解決蒸汽系統存在的上述問題、進行節能優化改造具有巨大的經濟效益和現實意義[2]。另外,由于榆林煉油廠地處毛烏素沙漠邊緣,干旱少水,所有生活及生產用水均依賴地下水,為此,節約水源的意識和需要也就更為迫切。本課題針對榆林煉油廠原有系統存在的蒸汽泄漏嚴重、冷凝水回收少、水質難以達到鍋爐等用水要求的問題,采用背壓回水與加壓回水相結合的蒸汽管網節能技術對系統進行改造,以改善低溫余熱的平衡,使生產裝置穩定運行。

2 原有系統存在的問題

2.1 疏水系統

榆林煉油廠間接加熱蒸汽用戶的疏水方式有四種:①安裝疏水閥進行疏水,達到阻汽排水的目的,主要用于管線伴熱和部分加熱設備;②加熱設備的凝結水出口增設凝結水罐,蒸汽經過換熱器換熱后,變成凝結水進入凝結水罐,凝結水罐的出口采用調節閥控制凝結水罐的液位,凝結水罐內的液位形成液封,達到阻汽排水的目的,主要用于較大加熱設備的疏水;③采用截止閥控制開度進行疏水,主要用于蒸汽管線疏水和伴熱,部分用于換熱設備的疏水;④少部分的疏水點沒有安裝疏水閥。

原有蒸汽疏水系統存在的主要問題:①一些應該安裝疏水閥的地方,現場未安裝或閥門開度不合理;②過多地選擇熱動力式和熱靜力式疏水閥,導致大量蒸汽泄漏,閥組壽命短,增加了維修和管理的難度;③所用的疏水閥品牌較多,產品質量參差不齊,導致疏水閥的平均壽命較短,更換頻繁,同時造成大量的蒸汽泄漏。

2.2 凝結水回收水質

凝結水的經濟價值主要包括新鮮水的價值、除鹽或軟化的價值和熱值三個部分。理論上,凝結水是由蒸汽換熱冷卻后形成的,因此應該是非常“純凈”的。凝結水價值的最優化利用是將其作為鍋爐給水送回到鍋爐使用,但由于實際生產過程中存在的泄漏和污染,造成凝結水的水質在含油及電導率等方面不能達到鍋爐給水要求。

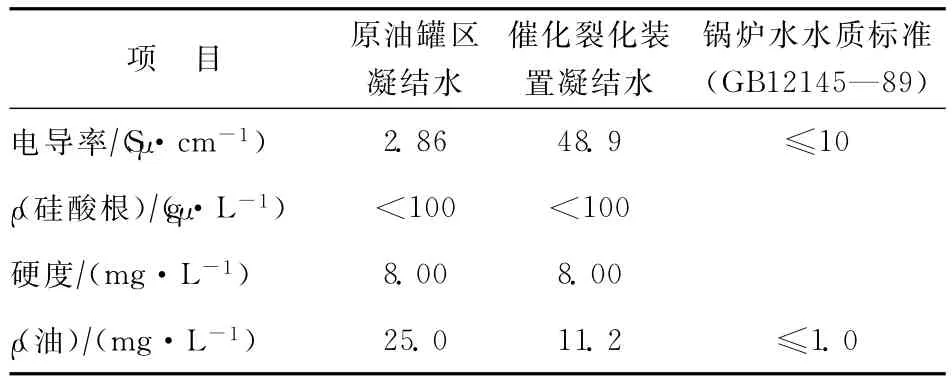

對榆林煉油廠一些具有代表性的區域凝結水水質進行分析,結果見表1。從表1可以看出,凝結水的油質量濃度和電導率均超標,如果未經處理的凝結水直接返回鍋爐系統,極易造成熱力設備的結垢和腐蝕、過熱器和蒸汽機的積鹽等問題,降低熱力設備的熱效率,甚至會影響動力設備的安全經濟運行,給鍋爐的安全帶來極大的隱患。另外,凝結水送到循環水系統,既浪費凝結水的熱量,又增加循環水的運行費用。

表1 凝結水水質

3 改造方案

3.1 凝結水回收系統

根據蒸汽系統的實際應用工況,結合疏水系統的疏水方式,采用新的優化改造方案,使用背壓回水、重力回水或加壓回水等不同方式,在經濟合理的前提下,對分散在伴熱線、加熱裝置等不同應用場合的凝結水進行最大程度的回收,并輸送至指定的回收點,這是整個系統改造中一個承上啟下的環節。它將疏水系統排出的飽和凝結水收集起來,回收到動力車間新增的凝結水余熱利用系統和凝結水除油、除鐵系統,處理后的凝結水送至動力車間作為鍋爐給水送交鍋爐使用。回收到動力車間新增凝結水處理系統的凝結水主要包括兩個方面:一是原來作為循環水補水的凝結水,全年平均約12t/h;二是全廠原來直排的凝結水量冬季約為20t/h,夏季約為10t/h。總的凝結水回收量冬季約為33.68t/h,夏季約為20.44t/h。

3.2 凝結水精制處理系統

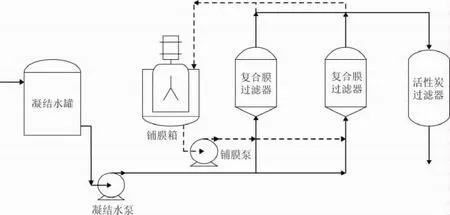

冷凝水精制系統工藝流程示意見圖1。凝結水經換熱器與除鹽水進行換熱,使凝結水溫度降低后,回收到新增的凝結水罐中,然后通過新增的凝結水泵,進入復合雙層膜凝結水精處理系統(該系統的主體設備為活性炭粉末覆蓋過濾器,濾料為木質纖維素和活性炭粉末,具有良好的除油、除鐵效果),除去凝結水中含有的油和鐵,出水進入活性炭過濾器進一步處理,使凝結水中油質量濃度不大于1mg/L,鐵質量濃度不大于50μg/L,達到中壓鍋爐給水標準中關于油質量濃度和鐵質量濃度的要求;活性炭過濾器出水總管設有油在線監測儀,監測出水中的油質量濃度,若出水中油質量濃度大于1mg/L,系統自動打開油表連通的三通閥,出水返回到凝結水罐;若油質量濃度不大于1 mg/L,出水進入混合床。

圖1 冷凝水精制系統工藝流程示意

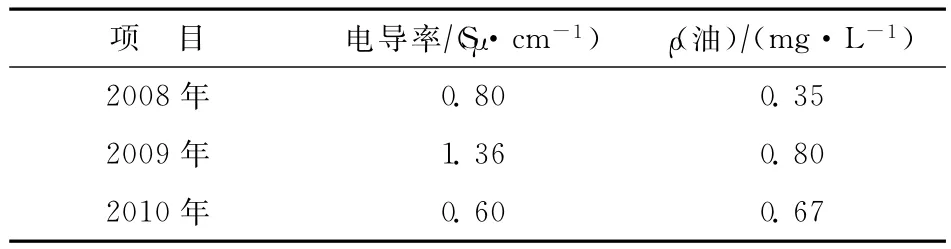

榆林煉油廠冷凝水回收系統改造項目于2007年實施完畢,改造后2008—2010年精制凝結水水質指標平均數據見表2。從表2可以看出,凝結水系統改造后運行至今,精制凝結水的電導率由原來的2~50μS/cm下降到1μS/cm左右,油質量濃度由原來的10~25mg/L下降到1mg/L以下,達到了鍋爐給水要求,為最優化地回用凝結水、降低因凝結水就地排放而產生的污水處理壓力提供了保障。

表2 精制凝結水水質

4 效果分析

4.1 工程投資

榆林煉油廠50t/h凝結水回收利用項目2007年12月10日完工,分別對三套常壓蒸餾裝置、兩套催化裂化裝置、一套重整-加氫聯合裝置、一套污水處理裝置、油品罐區以及公用系統部分凝結水回收系統進行改造,共計安裝疏水閥組900多套,安裝自動泵2臺,鋪設管道15km,建成水處理裝置1套。工程總投資236.57萬元。

4.2 效益分析

回收的蒸汽冷凝水進水處理裝置進行沖洗、調試,原來直排的凝結水回到除鹽水箱的凝結水量冬季約為20t/h,夏季約為10t/h,其效益體現在凝結水熱值、除鹽水價值和減少污水處理費用幾個方面。按除鹽水價格5元/t、凝結水價格5元/t、污水處理費用5元/t、年運行時間冬季4 000h和夏季4 000h計,則年節能效益為:回收凝結水量×年運行時間×(除鹽水價格+凝結水價格+污水處理費)=180萬元。

此外該項目完成后,可有效減少由于關鍵疏水設備不好而造成的蒸汽泄漏損失,該部分減少的蒸汽泄漏量可認為是疏水環節節汽效益。除去汽輪機用汽量,榆林煉油廠現有的間接加熱蒸汽量冬季約為44t/h,夏季約為38t/h。經過疏水環節的改造,節汽率一般在5%~28%之間,按節汽率12%保守計算、年運行時間冬季4 000h、夏季4 000h、蒸汽價格50元/t,則年節能效益為:蒸汽用量×節汽率×蒸汽價格×年運行時間=196.8萬元。

通過上述節能系統改造,年節能凈效益約為376.8萬元。而整個工程總投資為236.57萬元,投資的回收期不足1年。

5 結束語

榆林煉油廠凝結水回收利用項目實施后最大程度地回收了蒸汽管網的凝結水,減少了污水排放量,減輕了污水處理場的生產負荷,同時節約了蒸汽和水資源,降低了生產成本,每年回收的水、汽可節約資金376.8萬元,項目投資的回收期不足1年。在發展循環經濟、節能降耗、挖潛增效、減輕環境污染和水資源的合理利用等方面,具有積極的社會意義。

[1] 劉大山.不容忽視的節能領域——蒸汽管網系統[J].中國機械工程,2002,13(19):1634-1636

[2] 郭占榮,劉花臺.西北地區凝結水及其生態環境意義[C].//第四屆全國青年地質工作者學術討論會論文集.北京:中國地質科學院,1999:762-766