催化裂化汽油選擇性加氫脫硫過程中烯烴加氫飽和反應動力學研究

習遠兵,高曉冬,李明豐,聶 紅

(中國石化石油化工科學研究院,北京100083)

1 前 言

隨著人類環(huán)境保護意識的日益增強,汽車尾氣中有害物質(zhì)對大氣環(huán)境的污染越來越引起人們的重視。為保護環(huán)境,世界各國對汽車尾氣中SOx、NOx、CO、VOC、有毒化合物(苯、丁二烯、甲醛、乙醛、多環(huán)有機物等,簡稱Toxics)及微粒等污染物提出了更嚴格的限制[1]。汽車尾氣中有害物質(zhì)的排放與汽油硫含量有著直接的關系[2],因此,不斷降低汽油中硫含量是世界范圍內(nèi)汽油質(zhì)量發(fā)展的主要趨勢。歐盟于2005年1月開始執(zhí)行歐Ⅳ汽車排放標準,規(guī)定汽油中硫質(zhì)量分數(shù)小于50μg/g。美國從2006年7月開始執(zhí)行硫質(zhì)量分數(shù)不大于30μg/g的新汽油標準。德國和日本已開始實施硫質(zhì)量分數(shù)不大于10μg/g的無硫汽油標準[3]。我國的汽油標準正逐步與國際接軌,GB 17930—2006標準要求從2009年12月31日開始,汽油硫質(zhì)量分數(shù)小于150μg/g。北京和上海分別從2008年1月和2009年10月開始實施北京市地方標準(DB 11/ 238—2007)和上海市地方標準(滬Ⅳ標準),要求汽油硫質(zhì)量分數(shù)小于50μg/g。

成品汽油中90%以上的硫來自催化裂化汽油[4],因此,降低催化裂化汽油硫含量是降低成品汽油硫含量的關鍵所在。降低催化裂化汽油中的硫含量有三種途徑:催化裂化原料預處理脫硫;催化裂化過程脫硫;催化裂化汽油脫硫。催化裂化汽油加氫脫硫具有投資低、操作簡便的特點,是當今世界最主要的生產(chǎn)低硫催化裂化汽油的加工手段之一。催化裂化汽油選擇性加氫脫硫過程最重要的反應有兩類:加氫脫硫反應和烯烴加氫飽和反應。催化裂化汽油選擇性加氫脫硫的目的是在提高脫硫率的同時盡可能抑制烯烴加氫飽和反應,以減少加氫產(chǎn)品辛烷值的損失,但加氫過程不可避免地會發(fā)生烯烴加氫飽和反應。本課題以催化裂化汽油為原料,考察催化裂化汽油選擇性加氫脫硫過程中烯烴加氫飽和反應動力學行為。

2 實 驗

2.1 原 料

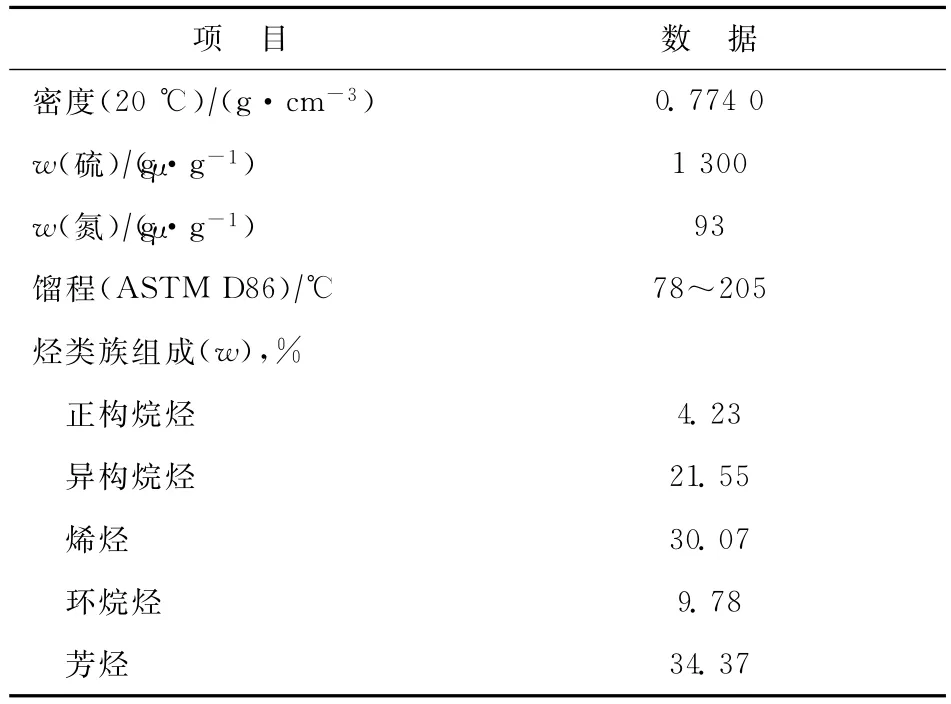

試驗原料采用催化裂化汽油重餾分(簡稱HCN),其性質(zhì)見表1。

表1 原料性質(zhì)

2.2 試驗方法

試驗在中型固定床加氫裝置上進行,采用原料油、新氫一次通過流程,使用中國石化石油化工科學研究院開發(fā)并已工業(yè)化的催化劑,反應條件:氫分壓1.6MPa,氫油體積比400。

2.3 分析方法

采用氣相色譜法(ASTM D6623—2001)對原料及加氫產(chǎn)品的烴類組成進行分析。該方法在測定催化裂化汽油餾分烴類組成時,具有選擇性高、分離效能高、分析速度快等特點。根據(jù)氣相色譜法的分析結果,對不同碳數(shù)、不同結構烯烴進行定量,為探索加氫過程烯烴加氫飽和反應動力學行為提供數(shù)據(jù)支持。

3 結果與討論

3.1 不同碳數(shù)烯烴的加氫反應性能

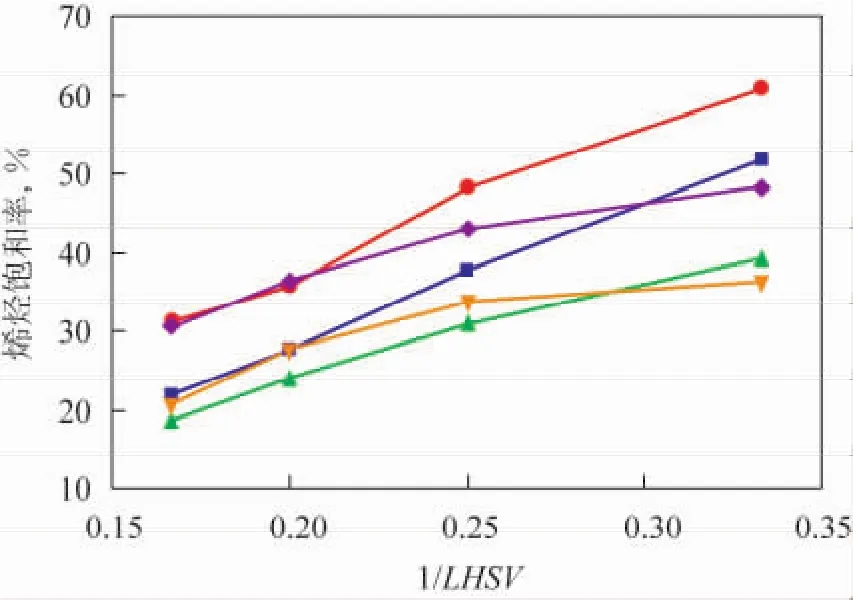

以HCN為原料,在反應溫度285℃、氫分壓1.6MPa、氫油體積比400的條件下,考察體積空速對烯烴加氫飽和反應的影響。按照碳數(shù)不同對烯烴進行分類,C6~C10烯烴的加氫飽和率隨相對停留時間(1/LHSV)的變化見圖1。由圖1可見,在選擇性加氫脫硫過程中,C6~C10烯烴的加氫飽和率均隨相對停留時間的增加(體積空速降低)而升高,其中C6,C7,C8烯烴的加氫飽和率隨相對停留時間變化的幅度相對較大,而C9、C10烯烴的加氫飽和率隨相對停留時間變化的幅度相對較小。從圖1還可以看出,在相同反應條件下,不同碳數(shù)烯烴的加氫飽和率并未隨碳數(shù)的增加呈單邊下降趨勢。

圖1 不同碳數(shù)烯烴的加氫飽和率隨相對停留時間(1/LHSV)的變化●—C6;■—C7;▲—C8;▲—C9;◆—C10

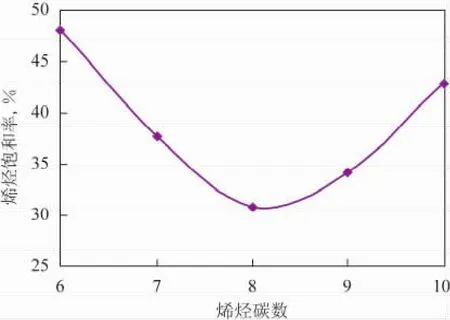

以反應溫度285℃、氫分壓1.6MPa、體積空速4.0h-1、氫油體積比400條件下的數(shù)據(jù)為例,不同碳數(shù)烯烴的加氫飽和率隨碳數(shù)的變化見圖2。由圖2可以看出,在同一反應條件下,C6~C10烯烴的加氫飽和率隨碳數(shù)的增加呈先降低而后上升的趨勢。

圖2 烯烴加氫飽和率隨碳數(shù)的變化

對反應溫度285℃、氫分壓1.6MPa、氫油體積比400條件下的產(chǎn)品數(shù)據(jù)進行處理,得到的C6~C10烯烴反應級數(shù)及反應速率常數(shù)見表2。由表2可以看出,對于C6~C10烯烴,隨著碳數(shù)的增加,烯烴加氫飽和反應速率常數(shù)下降,說明碳數(shù)越低,烯烴加氫飽和反應越容易進行。從表2還可以看出,C6~C8烯烴加氫飽和為1級反應,而C9、C10烯烴加氫飽和反應級數(shù)小于1。

表2 不同碳數(shù)烯烴反應速率常數(shù)及反應級數(shù)

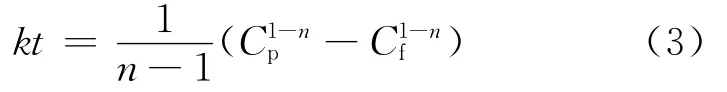

對于n級反應:式中:t為反應時間,h;C為烯烴質(zhì)量分數(shù),%;k為烯烴加氫飽和反應速率常數(shù);n為反應級數(shù)。

對于C6~C8烯烴,其加氫飽和反應為1級,對式(1)進行積分得到:式中:Cp為產(chǎn)品烯烴質(zhì)量分數(shù);Cf為原料烯烴質(zhì)量分數(shù)。

對于C9、C10烯烴,其加氫飽和反應級數(shù)小于1,對式(1)進行積分得到:從式(2)可以看出,對于1級反應,在原料和反應條件一定的情況下,產(chǎn)品烯烴含量僅與反應速率常數(shù)有關;從式(3)可以看出,對于非1級反應,產(chǎn)品烯烴含量與反應速率常數(shù)和反應級數(shù)均有關系。結合表2中的數(shù)據(jù)來看,對于C6~C8烯烴,其加氫飽和反應為1級反應,且反應速率常數(shù)隨碳數(shù)的增加而降低,也就是說有更多的C6烯烴加氫飽和轉(zhuǎn)化成了相應的烷烴,而相對較少的C8烯烴加氫飽和轉(zhuǎn)化成烷烴,加氫飽和率隨碳數(shù)的增加而降低(見圖1、圖2);對于C9、C10烯烴,盡管其反應速率較低,但由于其反應級數(shù)小于1,其加氫飽和率反而高于C8烯烴加氫飽和率。這樣就使得催化裂化汽油餾分在選擇性加氫脫硫過程中,不同碳數(shù)烯烴飽和率隨碳數(shù)的增加呈先降低后上升的趨勢。

3.2 不同結構烯烴的加氫反應性能

烯烴按照結構可分為直鏈烯烴、支鏈烯烴和環(huán)烯烴。事實上,在催化裂化汽油餾分選擇性加氫脫硫過程中不僅要關注總的烯烴加氫飽和反應,更應該關注不同結構類型的烯烴加氫飽和反應。對于烷烴而言,直鏈烷烴辛烷值最低;支鏈烷烴辛烷值較高,且支鏈越多,辛烷值越高;環(huán)烷烴辛烷值介于直鏈烷烴和支鏈烷烴之間。當烯烴加氫飽和轉(zhuǎn)化為烷烴時,直鏈烯烴加氫飽和成直鏈烷烴時辛烷值損失最大,支鏈烯烴加氫飽和成支鏈烷烴時,辛烷值損失最小。了解不同結構烯烴的加氫飽和反應動力學行為更有助于了解烯烴加氫飽和對辛烷值的影響。

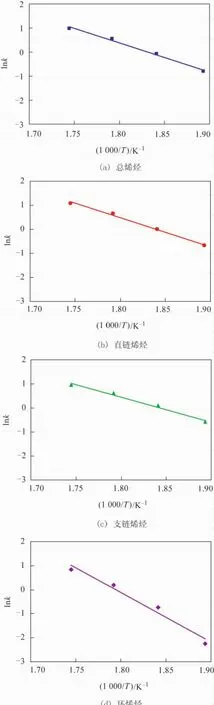

以HCN為原料,在氫分壓1.6MPa、氫油體積比400、體積空速4.0h-1的條件下考察溫度對烯烴加氫飽和反應的影響。對于1級反應,根據(jù)式(2)對不同反應溫度下總烯烴、直鏈烯烴、支鏈烯烴以及環(huán)烯烴的加氫飽和反應速率常數(shù)進行計算,將lnk對1/T作圖,并對圖中各數(shù)據(jù)點進行擬合,所得擬合曲線見圖3。從圖3可以看出,各擬合曲線具有較好的線性相關性,相關系數(shù)分別為0.991 1,0.995 1,0.986 1,0.972 4,表明對于催化裂化汽油選擇性加氫脫硫過程,總烯烴、直鏈烯烴、支鏈烯烴以及環(huán)烯烴的加氫飽和反應均可按1級反應處理。

圖3 烯烴反應速率常數(shù)與反應溫度的關系

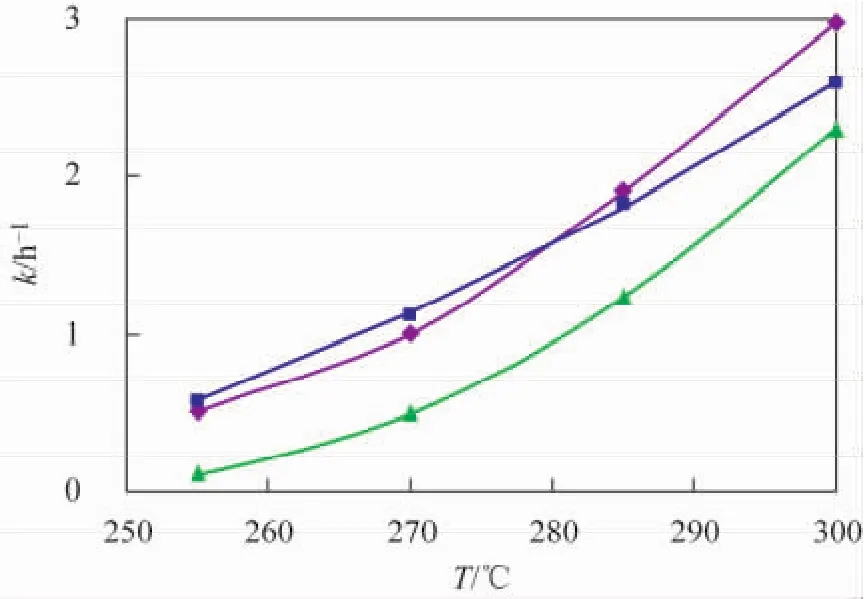

盡管總烯烴、直鏈烯烴、支鏈烯烴和環(huán)烯烴的加氫飽和反應級數(shù)均為1級,但不同結構烯烴的反應速率仍然是不同的。直鏈烯烴、支鏈烯烴和環(huán)烯烴的反應速率常數(shù)對比見圖4。由圖4可以看出,在相同反應條件下,直鏈烯烴與支鏈烯烴的加氫飽和反應速率常數(shù)大于環(huán)烯烴,因此直鏈烯烴與支鏈烯烴的加氫飽和率比環(huán)烯烴高。從圖4還可以看出,直鏈烯烴與支鏈烯烴的加氫飽和反應速率常數(shù)對溫度變化的敏感程度不同,其中直鏈烯烴的加氫飽和反應速率常數(shù)對溫度變化更敏感,這樣會導致在不同反應溫度下,直鏈烯烴與支鏈烯烴參加飽和反應的比例不同。在總烯烴飽和率一定的情況下,直鏈烯烴飽和率越低,產(chǎn)品辛烷值損失越小。因此,催化裂化汽油選擇性加氫脫硫過程不僅要抑制總的烯烴加氫飽和反應,更要選擇性地控制不同結構烯烴的加氫飽和反應,使直鏈烯烴盡可能少地參與飽和反應,以減少產(chǎn)品辛烷值損失。

圖4 不同結構烯烴的反應速率常數(shù)比較◆—直鏈烯烴;■—支鏈烯烴;▲—環(huán)烯烴

4 結 論

(1)不同碳數(shù)烯烴的加氫飽和反應速率常數(shù)隨碳數(shù)的增加而下降。在同一反應條件下,不同碳數(shù)烯烴的加氫飽和率隨碳數(shù)的增加呈先降低后增加的趨勢。

(2)總烯烴、直鏈烯烴、支鏈烯烴和環(huán)烯烴的加氫飽和反應均可以按照1級反應來處理。直鏈烯烴與支鏈烯烴的加氫飽和反應速率常數(shù)大于環(huán)烯烴。與支鏈烯烴相比,直鏈烯烴的反應速率常數(shù)對溫度變化更敏感。

[1] 王基銘.21世紀我國煉油工業(yè)面臨的挑戰(zhàn)和對策[J].石油煉制與化工,1999,30(5):1-4

[2] Krenzke L D,Kennedy J E,Ken Baron,et al.Hydrotreating technology improvements for low emissions fuels[C/CD].//NPRA Annual Meeting,AM-96-67,San Antonio,1996

[3] Richard Rossi,David Banks,Chad Huovie,et al.Maximizing diesel in existing assets[C/CD].//NPRA Annual Meeting,AM-09-33,San Antonio,2009

[4] Tek Sutikno.Optimal HDS for lower-sulfur gasoline depends on several factors[J].Oil &Gas Journal,1999,97(23):55-59