圓網紙機生產掛面箱紙板的技術改造

余章書

圓網紙機生產掛面箱紙板的技術改造

余章書

介紹圓網造紙機采用折流帶壓活動弧形板成形器,三輥半濕壓光機,改換大輥徑壓榨,增加烘缸組,增設表面施膠機和壓光機等技術規范的改造情況。車速由改造前的95~130/min提高到95~230m/min;日產量由改造前的35~45噸提高到100~135噸;生產包裝用紙檔次提高。

圓網紙板機 技術改造 壓力活動弧形板 壓力噴漿 半濕壓光機

目前,國內圓網造紙機在中小型紙造企業大量存在,且大多技術落后,生產品種單一,低檔次低產量,適應不了造紙發展的需要。隨著包裝工業的迅速發展,圓網紙機生產包裝用紙的市場需求量日益增加。市場競爭日趨劇烈,企業迫切需要對造紙設備進行技術挖潛改造以迎接市場的挑戰。

某外資紙業公司創辦于2002年,有兩臺圓網紙機抄寬3200mm,雙網雙缸的結構,生產普通瓦楞紙。兩臺紙機的二大缸烘直徑為3000mm,第一大缸為雙毯、預壓、主壓榨、托輥裝置,二缸上設有壓光輥,兩個網籠直徑為1500mm,老式活動弧形板網槽,采用變頻分部傳動。抄造90~130g/㎡的瓦楞紙,車速只有85~95m/min,單臺日產量僅 30~35噸。2005年采用壓力噴漿成形器改造兩臺紙機,雖然抄瓦楞紙車速可開到120~130m/min,日產量可達45~50噸,但產品不夠檔次,成紙勻度差,縱橫克重不穩定,經常出紙病一時難處理,造紙同行普遍認為該壓力噴漿成形器結構上存在弊病,需要改進。

該公司于2010年對該兩臺紙機進行了規范性技術改造,將其改造成為多網多缸圓網紙板機,調整了產品結構,適應生產130~320g/m2掛面牛皮箱紙板和90~130g/m2高強瓦楞紙,紙機的工作車速可達95~230m/min(抄不同克重的車速),單臺日產量可達100~135噸〔兩臺改造紙機年產量可達7~8萬噸〕,改造后的圓網紙板機的結構簡圖如圖1所示。

圖1 圓網紙機改產掛面箱紙板的技術改造結構簡圖

一、圓網成形部

生產掛面箱紙板或高強瓦楞紙的主要物理指標大多取決于紙頁的成形階段,而成形的基本性能取決于網槽〔成形器〕。為了改善和提高紙的勻度和定量的均一性,提高其物理性能,將第一次紙機改造的直徑1500mm片式網籠和壓力噴漿成形器換掉,紙機改為設置四個直徑1800mm片式網籠和四個折流帶壓活動弧形板成形器。將第1個圓網成形器的活動弧形板調低50mm(設近大缸位置為第1圓網成形器),掛末漂白本色商品漿,作為紙板的掛面層,上漿量為20g/m2,對漿料適應性強,上漿較均勻,可保證紙板掛面層有較好的勻度;其余3個圓網上漿量均為100g/m2,漿料可用廢紙漿。在2、3、4網籠前設置3個吸水箱,其作用主要是脫水和防止掉紙。第4網籠前的吸水箱箱口較寬,真空度為35~45kpa,脫水能力較大,濕紙幅在隨毛毯回頭后干度可達10%~12%。抄造高強瓦楞紙,只需兩個網籠,采用50%~70%廢紙漿,搭配30%~50%進口OCC廢紙漿。

兩臺紙機圓網成形部改為折流帶壓活動弧形板成形器,通過出國考察,在引進國外先進技術的基礎上,自行設計了一種折流帶有一定壓力活動弧形板成形器 (見成形器圖2、3、4所示,全不銹鋼材料制造),并且設有錐形多管進漿穩漿器、勻漿輥(變頻電機直接帶動)、活動弧形板出漿回流調節器和弧形板能高低調節的裝置及直接在網槽外拉取活動式堰板而方便更換唇布的設置。現將帶壓活動弧形板成形器的工作原理和優點介紹如下。

1.折流帶壓活動弧形板成形器的工作原理

一般濃度0.15%~0.35%的紙料直接由漿泵 〔選用FP型低脈沖漿泵穩定〕以揚程10~12米的壓力,送進錐形多管進漿穩漿器,以控制每條進漿管有同樣的壓力,然后,進入網槽底部產生折流翻滾,促使纖維團充分擴散,流經集流狹道,以穩定漿的橫向寬度流動的流速(流量),且通過轉動的勻漿輥后(即勻漿輥的線速與漿速要求相適應),漿的流動壓力降低,形成緩和穩流,將促使漿里的泡沫消失,同時,有利纖維擴散均勻,提高纖維上網的縱橫交織能力,使濕紙頁成形時勻度一致。由于網籠內外產生較大的壓力差,漿料上網迅速脫水形成濕紙頁由網籠帶伏輥運轉而帶上毯,這是帶壓力活動弧形板成形器的工作原理。2.折流壓力活動弧形板成形器的優點:

由于原來用的壓力噴漿成形器有多個小管噴漿直接沖擊網面,漿易堵塞網籠內外網之間,難清洗,也影響漿上網的均勻度,不時出現紙頁一條條 “水痕”、“透光點”等紙病,影響紙的外觀質量;且壓力噴漿出口離網面間只有0.5~1.0mm的距離,外網易磨損,網的使用壽命只有10~12天,頻繁換外網,影響生產和產量。而活動弧形板成形器靠網籠內外壓力差上網的,上漿溢流出口處離網面間距也有20~30mm,網籠內外網不存在嚴重堵漿和磨壞網面的現象。若在制漿對漿料處理干凈的前提下,紙機上漿前也不需裝置旋翼篩(壓力篩),一年可節省約30萬元電費和維修費。目前國內紙廠普遍使用尼龍網、聚脂網,壽命短;采用無端不銹鋼網,使用壽命卻有18~24個月,大大減少停機換網時間,抄紙外觀質量好;隨著造紙發展的需要,今后采用無端不銹鋼網將會更多。兩臺紙機圓網部的改造,采用新型帶壓活動弧形板成形器,提高了一倍多的車速,對紙的物理強度有明顯改善,且勻度好,橫幅定量穩定,操作和維修方便,運行安全,穩定可靠,結構簡單緊湊,投資改造費用省,見效快。

該紙機采用折流壓力活動弧形板成形器也適應生產高檔衛生用紙和文化用紙等品種,有可調節活動弧形板高低裝置,抄造厚薄克重的紙頁適應性廣。

二、壓榨部

壓榨部設一道預壓榨和一道主壓榨。將原預壓上下膠輥φ450mm退到壓毯輥用,改為上石輥φ550mm,下膠輥 φ500mm;原壓榨上石輥 φ550mm改為850mm,下膠輥φ500mm改為800mm,將石輥φ550mm和膠輥φ500mm(溝紋)退到預壓輥用;一缸托輥和二缸壓光輥均為膠輥φ550mm;在第三缸上裝置三輥半濕壓光機和烘缸組后安裝三輥壓光機均為一樣規格輥徑。兩臺紙機都是一樣規格,這樣做便于維護,擴大了備品、備件的通用性和互換性,更有利減少大量備品件的存放和資金的積壓。主壓榨由850mm的天然石輥和800mm的包膠盲孔輥組成,石輥為裸輥。由于天然石輥的透氣性好,剝紙容易,易于開式引紙;盲孔輥有較高的脫水效果。預壓榨的線壓采用30~35kN/m;主壓榨的線壓采用50~55kN/m;出壓榨部紙幅干度可達34%~36%。

上毛毯不通過主壓榨,其原因為:一是毛毯經一道預壓榨后,由于上毛毯在工作行程中不便安裝脫水、清洗能力較強的脫水、清洗裝置,上毛毯本身攜帶的水分較多且有不少細小纖維、紙毛等,如與下毛毯一起夾著紙幅進入主壓榨,不但不能順利吸收紙幅的水分,甚至可能使其本身水分回到紙幅中,降低主壓榨的脫水效率;二是如上毛毯和紙幅一起通過主壓榨,由于紙頁較厚,毛毯和紙頁的伸長量相差較大,再一起進入第一大缸與托輥壓區時,易產生起皺現象,上毛毯不經過主壓榨,紙幅經引紙輥再到上毛毯,可緩和二者伸長之差距,避免起皺和壓潰現象。抄掛面箱紙板,上毯也可不經過預壓輥,脫水好,提高掛面紙板的平滑度和緊度。

三、烘缸干燥部

除兩臺紙機干燥部都有二個大烘缸外,還各增加一個φ3000mm大缸和六個φ1800mm的烘缸組,要求紙幅進第一大缸干度為35%,出第三缸干度為90%,經施膠后,進入烘缸組紙頁干度為60%,出烘缸組時干度為90%。為保證達到上面的要求,需對烘干面積進行計算。

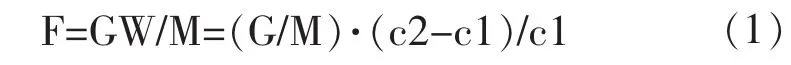

1.三大烘缸

三大烘缸為φ3000mm,一缸普通汽罩,托輥為φ550mm包膠輥,壓區線壓力為50~55KN/m;二缸上壓光輥壓區線壓力為45~50KN/m;三缸設置三輥半濕壓光輥機底輥壓區線壓力為45~50KN/m。其他參數分別為:進一缸紙頁干度〔c1〕35%,出三缸紙頁干度為〔c2〕90%,烘缸包角〔a〕270°,三大烘缸單位出力按平均值為〔M〕50kg〔㎡·h〕,M 指烘缸對紙頁蒸發水分的能力,烘缸干燥有效面積F可由下式算出(參考有關造紙機原理結構與設計的計算方法):

式中 G=0.066V·q〔G為紙機的小時生產率〕,q=320g/m2(箱紙板克重),W 為1kg紙中蒸發的水量,V為紙機車速,n為大烘缸個數,按產量為135t/d,則按抄掛面箱紙板計算得:

V=135×10〔乘 6 次方〕/320×3.4×22.5×60=95m/min將各參數代入 〔1〕,求得所需有效干燥面積F為67.2m2,而烘缸的實際有效干燥面積Fn為:Fn=πDb·(a/360)·n=3.14×3×3.4×(270/360)×3=72m2顯然,Fn>F,三個大烘缸的干燥能力滿足要求。

2.烘缸組

兩臺紙機的烘缸組均由六個φ1800mm的烘缸組成(n'為烘缸組的個數,設普通汽罩),進入烘缸組的干度,即出三缸進入施膠機后的施膠干度為〔c〕60%,出烘缸組的干度為〔c2〕90%(與施膠前出三缸的干度為c2相同),烘缸組平均包角為a'=230°,烘缸單位出力 M'=18kg〔m2·h〕。 由式〔1〕計算出所需有效干燥面積F'為58m2,而烘缸組的實際有效干燥面積Fn為:

顯然,Fn'>F',烘缸組的干燥能力滿足要求。

3.第三缸上裝置三輥半濕壓機

在三缸上裝置三輥半濕壓機,中設鐵輥(φ400mm),上輥(φ450mm)和下輥(φ550mm)為包聚胺酯材料,輥面具有剛性、柔性和耐磨特點,臟物不易粘輥好清理。紙頁經半濕壓機比二缸單條壓光輥的效果好,紙頁正反面平滑度有明顯提高,縮小紙的平滑度兩面差,提高了緊度,環壓等物理強度。

裝置三輥半濕壓光機,可起濕壓光、烘干的作用,紙頁不易斷頭和起皺;兩缸距離短,好引紙。這種安裝形式,具有結構簡單緊湊、傳動穩定、安全可靠和勞動強度低等優點。

半濕壓光機裝在三缸上,即不必移動原有設備位置,也不增加傳動裝置,由第三缸直接帶動,且靠半濕壓光輥的自重加壓,可節省帶動功率10~12千瓦,每年節電8~10萬度,另外,設備投資少,卻是立竿見影,解決了紙質量上存在的實際問題。

經一年多來的實踐,也摸索出一些生產操作經驗,對于半濕壓光機的主要影響因素,認為有以下三個方面:

(1)濕紙水分:

從第二缸剝離下來的濕紙頁,水分最好控制在20%左右 (即進三缸前的干度為80%),紙幅溫度60~70℃,在這種濕熱狀態下的濕紙幅中,纖維具有較高的柔軟性,可塑性,經過半濕壓光機后,特別是粗糙面上凹凸不平和細小纖維受到較大壓力作用,變得光滑平整,低面〔凹處〕上的細小纖維和輔料牢固地結合在紙面上,提高了紙張的平滑度和表面強度,縮小了平滑度兩面差,若水分太低,纖維失去可塑性和彈性,壓光效果差。

(2)壓光線壓力:

線壓力的調節,必須達到既要使平滑度符合要求,又不致產生紙幅壓潰的程度。一般壓光輥第一、第二、第三道線壓力分別控制35~40kN/m、40~45kN/m、45~50kN/m,由輕壓到重壓,紙頁才不會起皺。半濕壓光機要與烘缸偏心為250mm,壓光效果最好。(3)硬度:

輥面硬度直接影響壓光效果,硬度太大時,壓區近似剛性接觸,紙頁容易產生“濕斑點”和壓潰現象;硬度太低時,又起不到壓光效果,聚胺酯輥面硬度為90~93 肖氏度,中高度為 0.3~0.5mm。(4)通過軟壓而達到光滑平整的紙幅、再經表面施膠(施膠用量可節省15%~20%),有利于紙頁外觀的改善。

為進一步提高紙板的環壓、平滑度、緊度的物理強度,在大烘缸與烘缸組之間裝置表面施膠機和干燥部后設一臺三輥壓光機 〔中鐵輥φ400mm,上輥φ450mm和下輥φ550mm為包胺酯材料〕,線壓力分別為35~40KN/m和40~45KN/m。雖紙機技術改造配套較齊全,但是否同時使用半濕壓光機、施膠機、壓光機的附屬設備,應示生產需要,用戶對紙張檔次的要求、用途而決定。生產瓦楞紙可不過三輥半濕壓光機,只過壓光底輥(將上中輥提升),因瓦楞紙不要求紙面很光滑。

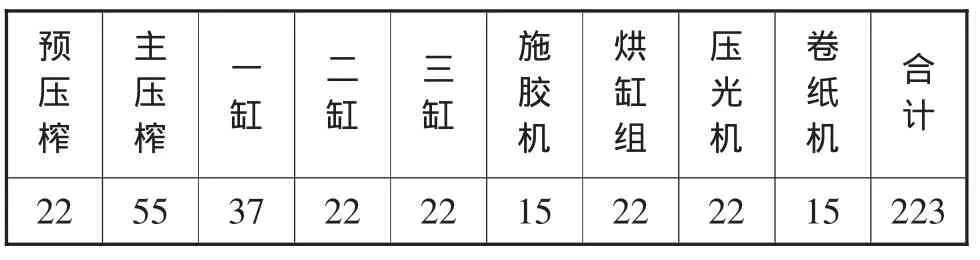

四、傳動部分

紙機設9個變頻傳動點,預壓、主壓榨、一缸、二缸、三缸、施膠機、烘缸組、壓光機和卷紙機。紙機各部位功率用類比法估計,并根據系數計算法,確定各傳動點電動機的配用功率,見表1。

表1 圓網紙機各傳動點電動機

兩臺紙機經改造后,紙的產量提高將近兩倍。產品主要物理指標有明顯的提高:緊度由改造前的0.72g/cm3提高到0.87g/cm3;縱橫拉力比由改前的1:2.5~3.2縮小到1:2.0~2.3; 裂斷長 (拉力) 可達到6500m以上;掛面箱紙板的正面平滑度可達130~150秒,而平滑度兩面差可縮小到12%以下;環壓12~15kg;耐折度 15~20 次;耐破度 3.5~5kg;成品率和合格率均為96%~98%。企業在進行技術挖潛、改造的同時,還要擔負著降低能耗、原材料的消耗和環保污染的綜合治理、安全生產等重大責任。電耗由改造前的400度/噸紙降到320度/噸紙;煤(按標準煤計)由改造前的330公斤/噸紙降到280公斤/噸紙(紙機烘缸冷凝水的溫度有90℃以上,全部回收鍋爐使用,可節省煤能消耗);生產包裝用紙,充分利用細短纖維,廢紙的得率由改造前的1250公斤/噸紙降到1120公斤/噸紙;生產洗滌的廢水全部經沉淀凈化處理,其排放凈化水量由原來的40%減少到25%~20%;每生產一噸紙需要補充清水量由改造前的60噸降到40~30噸,大大減少環境污染的排放。

該公司廠區周圍有個良好的自然環境,交通方便,水源豐富,電力充足。廠附近有一條68米高的落差水渠,為造紙生產提供有壓力的自然水源,省卻了水泵動力抽水,生產使用方便。雖然要交水利征收費,但一年亦可節省近百萬元電費。公司建廠選擇一塊20萬平方米(約300畝)丘地小山坡,沒有占用農田,村民居住點遠離廠區,有利加強廠區的安全管理工作。設計料場、制漿、造紙充分利用落差的生產流程,少用漿泵、管道、閥門等,常年累月,可節省電費和維修材料費用。流程有落差,便于設置斜篩不耗動力回收粗漿、細漿的流失,做到廢水沉淀凈化處理后有80%再使用,將環保污染綜合治理降低到最低限度。制漿工段30m3碎漿設備裝設在地坑里,不需安裝輸送機,減少維護工作量。為了生產放漿、排渣和維修等的操作安全方便,并設有地下隧道(隧洞)與地坑等工段相通,原先人工搬運投料打漿(碎漿),消耗勞力甚大而效率低,現改為全靠機械鏟車投料,從而大大減輕人工操作的勞動強度,有利于加強企業的生產管理。

結束語:

兩臺紙機改造一年多來,運行良好,達到了設計要求,適應生產掛面箱紙板和高強瓦楞紙,產品上檔次,做到適銷對路,企業取得了顯著的經濟效益和社會效益。

2010-12-28

余章書,籍貫廈門,男,漢族。

1943年生,大學學歷,造紙專業,職務總工,職稱高級工程師。

主要從事造紙機械設備技術改造、制漿造紙工程和創新的設計工作。

手機:1345-9012189 電話:0592-5554249

電子信箱:yuzhangshu@sina.com

紙林覓蹤之三十二