優化電解鋁煙氣干法凈化技術

王立穎,李云清,陳延軍

(中國鋁業 青海分公司生產安全部,西寧 810108)

優化電解鋁煙氣干法凈化技術

王立穎,李云清,陳延軍

(中國鋁業 青海分公司生產安全部,西寧 810108)

鋁電解煙氣集氣及凈化系統由各鋁電解槽集氣罩、排煙管、氧化鋁貯倉、文丘里反應床、袋濾器組、主排煙機及煙囪組成.中鋁青海分公司原一、二期電解鋁煙氣凈化系統存在污染物排放超標、物料損失嚴重的問題.通過對凈化系統的電解槽集氣效率的改進、對凈化吸附反應器的改進、對物料輸送系統的改進、對布袋除塵器的改進提出完整的改進優化設計,達到減少污染物的排放,改善作業現場環境的目的.

1 電解鋁煙氣干法凈化技術

干法凈化工藝流程包括電解槽集氣、吸附反應、氣固分離、氧化鋁輸送、機械排風等;鋁電解含氟廢氣集氣及凈化系統由各鋁電解槽集氣罩、排煙支管、排煙干管、排煙總管、氧化鋁貯倉、文丘里反應床、袋濾器組、主排煙機及煙囪組成.

2 電解鋁煙氣凈化系統存在的問題

中鋁青海分公司 (以下簡稱 “公司”)一、二期電解煙氣干法凈化技術,是上個世紀 70年代后期的引進技術,原設計中,單臺 160 kA槽的每小時排煙量是按引進技術的指標 6 000m3/h計算的.沒有考慮到青海高原大氣壓力低的因素.企業所在地的年平均大氣壓只有 77 327 Pa,遠遠低于 10 1325 Pa標準大氣壓.公司一期凈化系統始建于 1986年,采用的凈化除塵器是內濾式大型反吹風除塵器.布袋規格為內徑 300mm,長 10 000 mm (該設備為當時鋁行業第一家使用).存在問題:主要是布袋長,清灰效果差,除塵器阻力大.外加集氣管道長,除塵器入口風速低易積料,末端槽甚至沒有負壓.公司二期凈化系統采用菱形反吹風外濾式除塵器,當時也為第一家使用,設計存在不完善的地方,設備制造粗糙,除塵器的上蓋變形嚴重,無法密封,漏風嚴重,氣缸閥板密封不嚴,清灰效果差,污染物超標排放.通過對中鋁青海分公司電解煙氣凈化先進的技術的研究,實施技術改造,降低原料消耗,改善作業環境,提高企業的環境效益和經濟效益,對促進整個鋁電解煙氣凈化收塵技術的提高具有積極作用.

3 煙氣凈化優化技術研究內容

3.1 電解槽集氣效率的改進

3.1.1 電解槽集氣罩的改進

電解槽內部集氣罩設計為底面三角形的長方型箱體,側部開有集氣孔,打殼下料箱貫穿上下,三角底部兩個打殼下料箱間開有排料口.目前電解槽集氣罩內存在吸氣分配不均和積料現象嚴重.造成積料原因是:集氣罩下部排料口經灼燒變形,加之操作工往槽中添加保溫料等工作時,人為揚起一些塊電解質通過側部集氣孔進入集氣罩堵塞了下料口使煙氣中沉積的粉塵及下料漏的氧化鋁排料不暢,集氣罩內若積料過多會影響對電解煙氣的吸抽.技術改進:

(1)為防止集氣罩積料在集氣罩底部設置排料孔,使得飛揚進入內部的氧化鋁無法積聚,設計排料孔的尺寸時充分考慮氧化鋁安息角,但排料孔不能設置過大,否則將會對集氣罩的氣流均布產生影響.

(2)煙氣在電解槽中的散發并非均勻分布,火眼出煙氣排放量較電解槽大面的排放多得多,因此有針對性地加大此處集氣孔徑,有效抑制氟化物無組織排放.

(3)提高槽蓋板、和槽上部結構的密封,也可提高集氣效果.目前槽蓋板蓋放率、完好率較好,但槽蓋板間彌合不嚴密,槽上部打殼氣缸四周,導桿四周存在縫隙,需進一步密封.因此需重新設計蓋板的蓋放角度、提高制作精度、邊緣安裝石棉布密封條、槽上部打殼氣缸四周用異型磚密封、導桿四周縫隙用石棉布密封,將電解槽的縫隙面積控制在 0.2~0.3m2.

3.1.2 提高電解槽負壓的改進

(1)現有電解槽負壓的研究

在實現了良好的電解槽密封的情況下,提高電解槽的負壓也可以更大程度的減少氟化物的無組織散發.根據流體力學理論可知,負壓與風量的函數關系為 P=KQ2,也就是說負壓與風量的平方正線性相關.因此,通過提高系統的負壓達到減少煙氣擴散是可行的.

通過實測確定合理的單臺排煙量:凈化系統排煙機滿負荷運行,調節電解槽支煙管閥角度,直到電解槽所有可見縫隙不再冒煙為止,所有縫隙均處于負壓狀態.測定煙氣量和煙氣中總氟量,取其平均值即得電解槽的排煙量和散氟量.逐步關閉閥門,減小排煙量,同時測定煙氣中總氟量與排氟量.根據多次測定結果,繪制排煙量與排氟量的關系曲線.在相應排煙量下的排氟量與電解槽總散氟量之比,即為該排煙量下的單槽集氣效率.此外,還要測定煙氣中粉塵量和熱量,這樣繪制一系列關系曲線.根據各關系曲線,可求出電解槽的“合理排煙量”.在此排煙量下,通過排煙管排出的灰塵量較小,而排氣氟量和排熱量較大.

(2)技術參數的調整

通過試驗結合實際生產經驗考慮中鋁青海分公司地處高原氣壓較低的實際情況,同時 160 kA電解槽強化電流到 180 kA,現有設計的電解槽120 Pa負壓和 6 000m3/h的單槽排煙量已不能滿足集氣效率達到 98%的設計指標,實測合理的排煙量應達到 10 500m3/h.

(3)技術改進

主要工藝參數的調整帶來一系列的問題.原有的凈化系統無法滿足生產的需要,必須新建一套電解煙氣凈化系統,分擔負荷.相應的物料輸送、排煙管路等工藝流程需優化組合,才能達到物料、煙氣量的平衡.

在電解第四、五通道之間的空地上新建一套電解煙氣凈化系統,新建系統各分擔 100臺電解槽的排煙,其余 160臺電解槽的排煙由原有凈化系統分擔.新建系統充分利用原有的排煙管路,減少工程投資,不能利用的部分重新制作安裝.新建70m混凝土煙囪,氧化鋁雙層儲倉,物料提升裝置,專用空壓站.新建系統采用較先進的自動控制水平,硬件及軟件采用標準化、模塊化和開放式設計,具有靈活的可擴展性.

管道的合理配置可以最大限度地減少管路阻力,達到節省能源、改善集氣效果和便于調節的目的.原有凈化充分利用原有管路,每組處理 40臺電解槽的煙氣,每臺電解槽的排煙按 10 500m3/h設計,總排煙量為 420 000m3/h.新建系統的排煙匯總口設置在 50臺電解槽的中間位置,既實現了煙氣管路的最小阻力原則,又便于平衡調節.利用原有的地下煙道管路,重新抹面貼瓷磚,減少管道阻力.為防止管路破損漏風影響集氣效率,延長投料后管道的使用壽命.

3.2 凈化吸附反應器的優化改進

(1)氧化鋁吸附反應機理

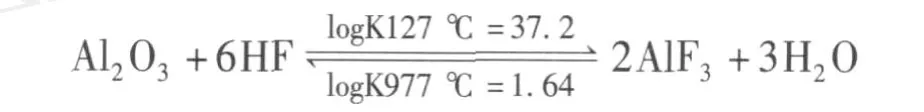

氣膜擴散、微空擴散、吸附、一部分吸附物從吸附劑表面上脫落、脫落的氣體再擴散到氣相中去.在吸附系統中只要提供足夠的湍動,讓吸附物與吸附劑能充分接觸,促進氣流擴散并增大傳質速率,可得到較好的吸附效果.反應按下式進行:

有試驗表明:1標準大氣壓、80℃下,噸鋁排氟 17 kg/t-A l,單臺排煙量為 6 000m3/h時,HF濃度為 128.8 m g/Ndm3;一克工業用氧化鋁吸附0.015 g HF,吸附反應時間為 0.1 s;實際上,在吸附管道長大于 10m,煙氣流速 13~15m/s的水平管路,氧化鋁與煙氣充分混勻,吸附 HF的反應時間不到 1s即可完成吸附反應過程.

公司一、二電解凈化新增凈化系統后,單臺排煙量由 6 000m3/h,提高到 10 500 m3/h,集氣效率的提高,煙氣中 HF濃度提高明顯,根據質量作用定律,一定溫度下,A l2O3+6HF→2A lF3+3H2O吸附反應速度與 HF濃度的六次方成正比,單臺排煙量提升至 10 500 m3/h后,氣氟的吸附反應速度比原系統將有所提高.

(2)電解凈化系統氟吸附反應優化改進

電解生產過程中氣氟是氟化鹽類在電解溫度下水解產生的,水解作用的水分來源有原料帶入的水分、空氣中的水分、炭氫化和物燃燒產生的水分.由公司凈化系統試驗測試表明:氣氟濃度為50m g/Ndm3時,通過增大氧化鋁在凈化系統的循環次數,氧化鋁循環四次,使固氣比達到 70~80 g/m3,對氣氟的凈化效率可達 98%.反應管路總長 38m,采用兩次投料 (載氟料投料點在前,新鮮料投料在后)兩段吸附反應法,煙氣中氧化鋁總固氣比低于 30 g/m3對氣氟的凈化效率也可達98%.

公司原一電解凈化系統采用文丘里反應器是利用喉口收縮提高此處的風速,使得含氟煙氣和新鮮氧化鋁產生紊流充分混合,完成吸附反應.由于新鮮氧化鋁的投入量受工藝生產的限制,固氣比小于 15 g/m3,需加入載氟氧化鋁.原一電解凈化系統載氟氧化鋁不能在凈化系統循環,加入文丘里反應器中的料與煙氣存在混合不均勻的現象,導致凈化效率低.原二電解凈化系統經計算載氟氧化鋁需在凈化系統循環 3~4次,但循環次數過多,載氟氧化鋁變粘,凈化系統物料輸送系統輸料不暢,影響電解生產.

(3)技術改進

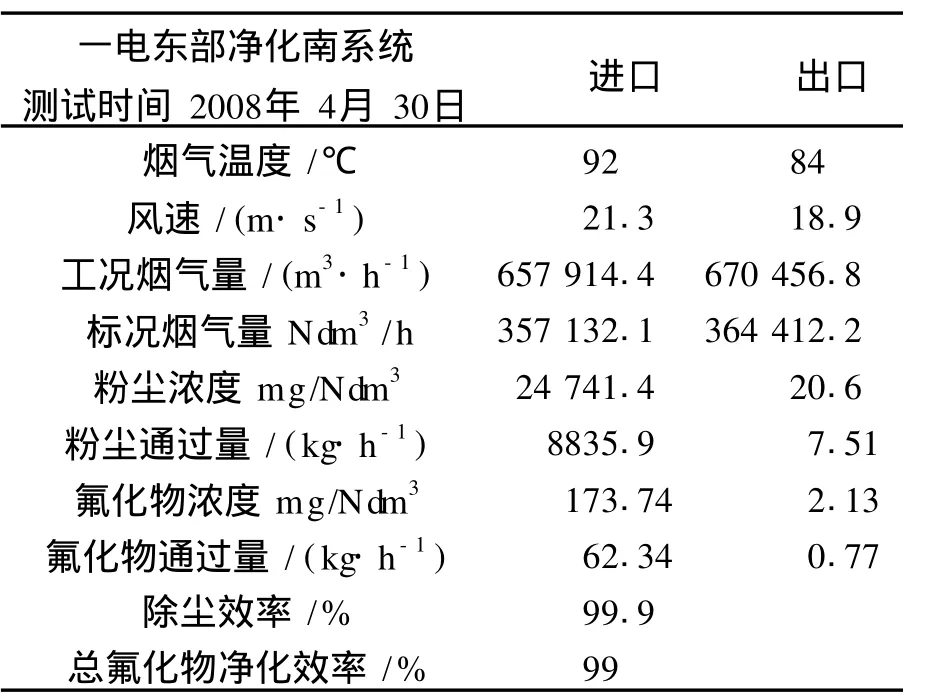

新建和原系統技術改造中均采用電解煙氣二次投料兩段干法吸附反應法,第一點用圓盤給料機計量后將載氟氧化鋁通過分配箱線性均勻加入反應床 (地下煙道)與煙氣充分混合發生吸附反應,煙氣溫度 74~94℃,投料量 15 t/h(載氟氧化鋁在系統中的投入量是新鮮氧化鋁的三倍),固氣比 30 g/m3.距離 18m第二次再用圓盤給料機計量后的新鮮氧化鋁通過分配箱線性均勻加入反應床 (地下煙道),投料量 5 t/h,煙氣中氧化鋁的總固氣比達到 40 g/m3以上.反應管段總長47.56m,煙氣流速 15~17m/s,吸附反應時間約3 s,保證了充裕的反應時間.兩種不同密度的質量流體混合,產生充分的紊流和干擾,使得含氟煙氣得已充分吸附.吸附后的載氟氧化鋁經氣固分離后進入返回料溜槽,部分返回料再次參與循環吸附 (保證吸附反應的氣固比),其余利用氣力提升裝置提入雙層儲倉上部的載氟料倉中.新鮮料與載氟料采用圓盤給料機可以實現均勻給料和計量.所加氧化鋁圓盤計量后利用分配箱線性均勻加入反應床,減短氧化鋁與煙氣混合的時間,反應的有效時間加長,氧化鋁的破碎率降低.實測數據見表1.

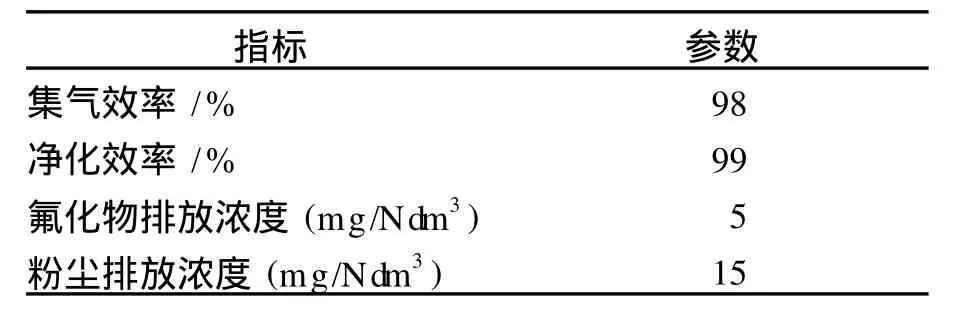

表 1 優化后氟化物吸附反應效果

3.3 物料輸送系統的改進

(1)物料輸送系統存在的問題

物料輸送系統是否合理、可靠是影響吸附反應器供料和整個系統的凈化效率的關鍵因素,同時輸料系統還擔負著為電解系列供料的任務,因此輸料系統至關重要.公司原電解系列使用斗式提升機對載氟氧化鋁進行提升,存在提升能力小、能耗大、維修量大、物料泄漏嚴重等問題,嚴重制約了凈化系統的整體技術更新.氧化鋁長距離輸送普遍采用稀相輸送技術,稀相輸送存在管道磨損嚴重,能耗高、氧化鋁破損率高等缺陷.同時,由于新建了凈化系統,原有的物料輸送系統已不能滿足生產需要.

(2)對物料輸送系統技術優化

使用氣力提升裝置對物料進行提升.氣力提升可實現自動化供料,減少人工操作工作量.利用可編程控制器可以達到自動控制的目的,輸送自動化程度高,系統運行可靠,且輸送提升量大,可達 24~60 t/h的輸送能力.

在物料輸送長距離輸送過程中采用濃相輸送,濃相輸送是一種適合于干燥細小的固體顆粒及粉狀物體的輸送技術,具備技術先進,運行可靠、具有自疏通功能、管道磨損小、輸送距離長、自動化程度高、提升能力強,能耗小的優點.大致可分為供料系統和轉運系統,其主要設備由料倉、壓力容器、輸送管道、各種電控元件、壓縮空氣管網等組成.

3.4 布袋除塵器的改進

(1)現有布袋除塵器存在問題

一電解凈化舊系統袋濾室外形尺寸體積龐大,占地面積大,除塵器袋室內空間大,清灰時粘附在濾袋內表面的粉塵在反吹氣流的抖動及主排煙機的抽吸下,將濾袋吸癟,進行清灰.但如此龐大的鋼架結構除塵器,箱體的密封已成為除塵器能否良好運行的制約因素.

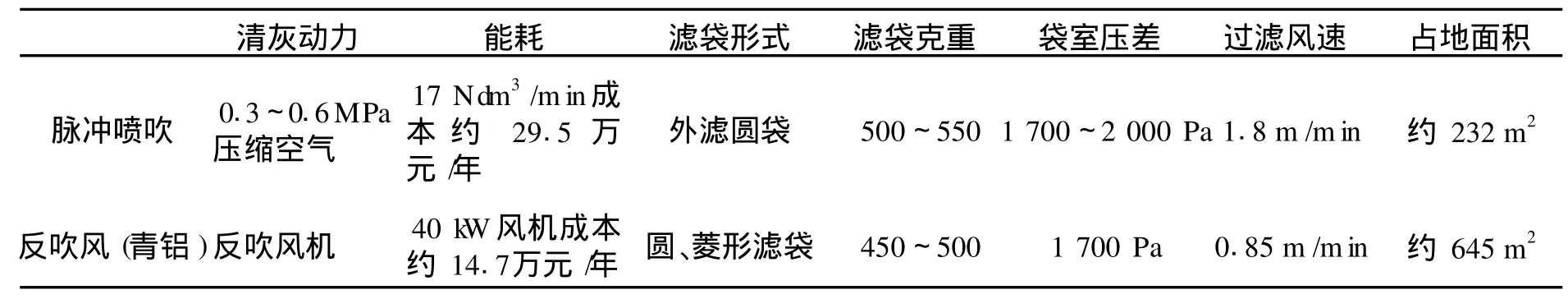

(2)反吹風袋式除塵器和脈沖噴吹袋式除塵器的比較

反吹風袋式除塵器:利用反吹氣缸對需進行清灰的單室進行切換,形成逆向氣流,迫使濾袋縮癟或鼓脹而清灰的,借助除塵器本身的自用壓力或反吹風動力,屬于低動能型清灰.

脈沖噴吹袋式除塵器:利用壓縮空氣為動力,利用脈沖噴吹機構在瞬間釋放壓縮氣流,誘導數倍的二次空氣高速射入濾袋,是濾袋急劇鼓脹,形成沖擊振動和反吹氣流進行清灰,屬于高動能清灰類型.

兩種除塵器現進行比較 (按處理電解煙氣50萬 m3/h風量計)如表 2所示:

700 Pa 0.85m/m in 約 645m2

表 2 兩種除塵器性能比較

脈沖清灰布袋除塵器優點有清灰徹底清灰效果好,清灰后袋濾室壓差降低幅度大;過濾風速選擇高,除塵器外形尺寸相對小,鋼材耗量相對較小,凈化系統布置很緊湊;濾袋表面料層較厚,含氟煙氣與濾袋表層氧化鋁發生二次吸附反應,因此氧化鋁投入凈化系統是采用直接投入煙道而沒有反應器,氧化鋁破碎率低.缺點是清灰徹底,清除了濾料表面形成的粉塵層,在清灰后短時間內造成除塵效率降低;只適用短的圓型布袋(Ф118mm×2 000mm);需專用無潤滑空氣壓縮機為氣源,能耗高;主要控制元件脈沖閥要求制作精良 (最好為進口件)、安裝精良;否則脈沖閥壽命較短,膜片破損維修工作量大;布袋壽命較短;

公司一、二、三電解凈化采用的反吹風清灰布袋除塵器優點是適用于大布袋清灰 (Ф300mm×10 000mm,或 3 200mm ×2 000 mm ×2 660mm扁布袋);清灰后不會造成瞬時除塵效率降低,能耗較低.缺點是除塵器較龐大,凈化系統布置較松散;清灰后袋濾室壓降變化不大,過濾風速略微增大就會造成袋濾室壓差明顯增大;反吹鐵餅閥容易變形造成密封不嚴容易造成反吹風損耗,影響清灰效果.濾料表面料層較薄與含氟煙氣不發生二次吸附反應,若為保證凈化效率提高氧化鋁循環次數,氧化鋁破碎率高,雜質含量高,影響生產.

綜上所述,選用低壓脈沖除塵器可以更好滿足凈化系統的需要.

(3)其他技術優化措施

袋濾室風道鋼板全部更換為 8mm的耐磨鋼板或對 8 mm厚普通鋼板進行表面耐磨噴涂處理.

袋濾室密封對大蓋的密封槽、除塵器本體凸出接合面及布袋下部密封面一并予以校直,并更換所有壓蓋的密封條,這樣徹底杜絕了從壓蓋的外泄漏率.

原系統反吹風氣缸閥板的優化:原反吹氣缸活塞桿與閥門壓盤之間為螺紋連接,該連接方式在氣缸往復上下運動中和氣流作用下很容易發生旋轉松動;壓盤與風口之間的密封圈為“U”結構,在壓盤強大沖擊力作用下很容易將密封圈剪破,而漏風,影響集氣效率.使用萬向接頭剛性密封方式,對反吹氣缸閥門進行改造.

4 效果評價

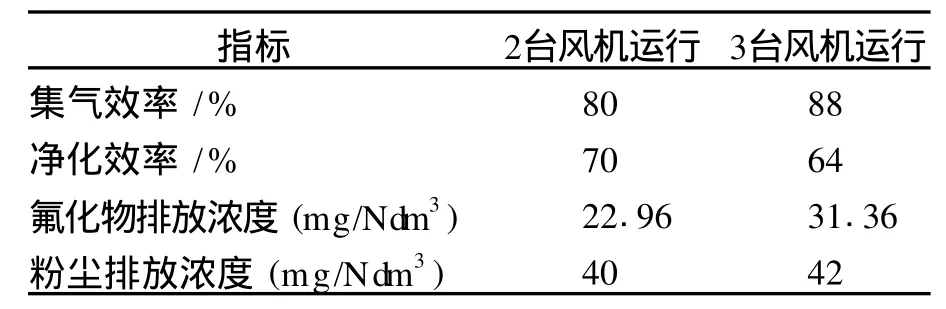

通過以上新技術在煙氣凈化中的應用使得系統的凈化效率、集氣效率等關鍵技術參數得以提高,達到項目的預期目標.下表分別列出技術優化前后的測試數據加以比較.見表 3、表 4.

表 3 電解煙氣凈化系統技術優化前測試結果

電解車間崗位氟化物濃度:3.15m g/Nm3,崗位粉塵濃度:13.2m g/Nm3.

表 4 電解煙氣凈化系統技術優化后測試結果

電解車間崗位氟化物濃度:0.75m g/Nm3,崗位粉塵濃度:4.0m g/Nm3.

A

1671-6620(2010)S1-0073-04