預焙電解槽用焦粒焙燒啟動中的實踐探討

夏尚斌

(青銅峽鋁業股份公司 電解一部生產設備室 )

預焙電解槽用焦粒焙燒啟動中的實踐探討

夏尚斌

(青銅峽鋁業股份公司 電解一部生產設備室 )

電解槽焙燒啟動是電解鋁生產的重要階段.焦粒焙燒法具有操作相對簡便、技術可靠、焙燒時間短,一次可焙燒多處電解槽等優點,現已在大型預焙槽電解鋁廠得到普遍應用,以求減少對電解槽內襯材料的熱沖擊,對筑爐時存在的裂縫等缺陷,希望在啟動后由電解質優先進入從而阻擋鋁液的持續滲入;減輕了勞動量,維護了安全有序的啟動生產現場.其通過焦粒焙燒在啟動中的應用,提出了一些優化措施.

新槽包括大修之后的電解槽,在投入正常生產之前,新槽先要預熱,其目的在于加熱陽極周圍的裝爐物料,以及加熱陰極,使底部炭塊之間的炭糊燒結,達到預定溫度 900℃,以利于下一步的啟動操作.

目前電解槽焙燒啟動的方法有多種.國外先進鋁廠多采用燃氣焙燒法,此法的優點是容易控制加熱速度,并使陰極表面均勻加熱,其缺點是操作比較復雜,燃燒時溫度高于 900℃時會使陰極和陽極表面嚴重氧化,使碳對鈉的親和力較大,增加體膨脹率,易造成早期破裂.鋁液焙燒法大部分熱量是由陽極和陰極產生,以預焙槽而言,總的發熱量不大,因此鋁液預熱法適用于本身電阻很大的自焙槽.此法的缺點是鋁液先進入陰極裂縫中,影響槽壽命.焦粒預熱法是在電解槽的陰極上鋪設一層焦粒作為發熱電阻,當電流通過焦粒時,在陽極、焦粒層和陰極中產生熱量,提高陽極溫度,同時陰極中的底糊逐漸加熱以至燒結.

1 通電焙燒前的準備

焙燒啟動技術方案是通電投產的綱領性文件,應認真編寫,反復論證可行性,對參與焙燒啟動的人員要做好培訓工作,熟悉啟動程序,并結合以往啟動中發生的異常情況或可能發生的不可預知情況做好應對措施,同時要安排專職電工、槽控機維修人員堅守啟動現場.在電解槽安裝過程中,組織有關人員對筑爐質量、母線壓接壓降進行跟蹤檢查,建立單槽爐膛檔案,在通電前要對電氣絕緣、打殼下料系統、凈化和氧化鋁輸送系統、機械傳動和陽極提升機構、槽控機等進行全面仔細認真的檢查、調試,復緊立柱母線壓接面,合格后方可組織人員裝爐.

2 裝爐和掛極

2.1 焦粒比電阻的選擇

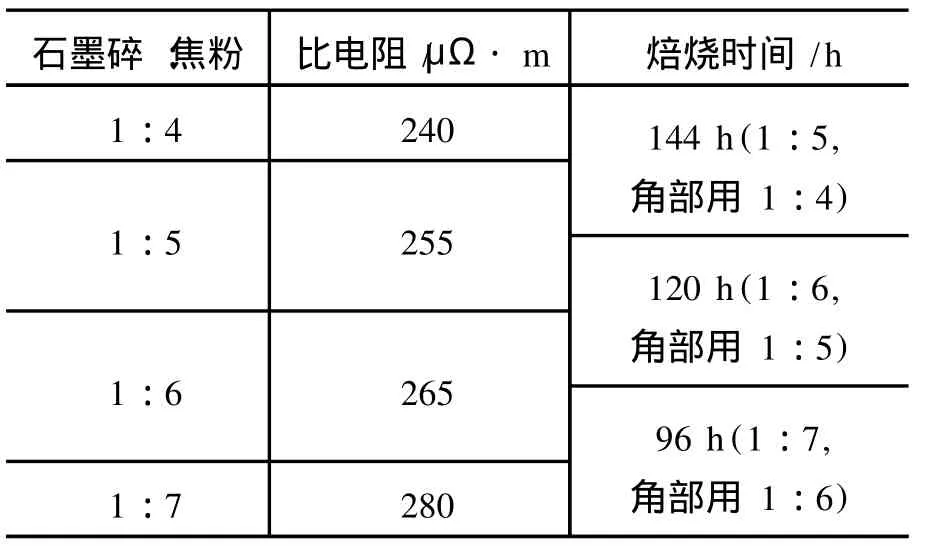

焦粒比電阻及厚度的選擇與焙燒時的升溫速度密切相關.青銅峽鋁業股份公司預焙電解槽系列啟動時,選用均勻摻合后自然粒度比電阻為300μΩ·m的焦粒與均勻摻合后自然粒度比電阻為 60μΩ·m的石墨碎,按照一定比例配比.考慮到角部陽極對環境散熱較大,充分焙燒角部陰極,不同焙燒時間槽的角部四塊陽極下面采用了相對較高比電阻的焦粒.通過比電阻的調整,實現了一次通電多臺槽,根據焙燒 96 h、120 h、144 h,分批啟動,緩解了平凡停送電對已正常生產槽的影響,減輕了啟動人員的勞動量,保證了系列啟動的安全有序性.

表 1 比電阻的選擇與配比

焦粒的粒度選用 1~3mm的焦粒,鋪設厚度為 20~25 mm,焦層中不能大量含有細于 1 mm的焦粉,以免與陰極和陽極接觸不良,因為很細的焦粉具有較大的比電阻,而且在啟動時不便于清除.在系列啟動中由于焦粒用量較大,可能在焦粒裝袋時的最后部分,焦粒粒度偏小,造成電解槽在啟動后爐底形成炭類塊狀物.另外,把經過煅燒過的焦粒在中縫或補償口處還可用來保護槽底,免受空氣氧化.對不同批次、不同存放時間的焦粒和石墨碎都要在摻合前進行比電阻測試,根據不同的測試結果選用不同的配比.

2.2 鋪焦粒和掛極

整臺槽所有陽極下的焦粒層的厚度應一致且鋪設均勻,保證陽極導桿和陽極水平母線間距 2~4mm,盡可能陽極自然下落,減少陽極頻繁動作次數,使底掌和焦粒層接觸良好,減少陽極偏流現象,從而使整個電解槽在焙燒過程升溫均勻,防止槽內襯裂紋的產生,電解槽早期破損.

2.3 裝爐

2.3.1 加大裝爐中鈣、鈉含量

根據某廠的相關數據分析,增加了裝爐中鈣、鈉量.先在人造伸腿部位均勻平鋪 0.9 t的氟化鈣,再在氟化鈣表面平鋪一層 0.9 t的氟化鈉,最后在氟化鈉表面均勻鋪上冰晶石.經生產實踐表明,有利于側部形成高熔點、穩定的規整的爐膛幫內型,減少側部破損;有利于人造伸腿部位扎固糊焦化,防止脫落掉塊現象的發生.

2.3.2 裝爐方式的選擇

在中縫和補償口用 3 mm厚鋼板覆蓋,其上加冰晶石密封保溫,使電解槽在焙燒期間空腔內為還原性氣體,減少陽極及爐底氧化.通過這種方式使在焙燒期間槽內氣體實現對流、熱輻射形式對整個陽極進行加熱,且溫度分布均勻,減少偏流的發生.實踐證明,在系列啟動過程中,人造伸腿焦化充分,無脫落、斷裂等異常狀況.

2.3.3 軟連接與分流裝置

在陽極導桿與水平母線之間設置軟帶連接母線,使陽極底掌與焦粒之間始終保持良好接觸,獲得均勻的陽極電流分布,確保槽溫均勻升高,減少裂紋的產生.為控制預熱速度,在陽極鋼爪與陰極母線之間安裝了分流器,為增加分流器的分流效果,鋼爪與分流器的接觸面要足夠大,最好呈“L”型接觸.

3 通電焙燒

在焙燒期間應根據焙燒技術方案,做好各項記錄,認真填好焙燒啟動日志,定時測量焙燒溫度和陽極電流分布.尤其在系列啟動中,一旦通電后,造成焙燒溫度差異的根本原因在于陽極電流分布不均勻,此時唯有通過調整電流分布實現對溫度的控制.因此,在預焙槽焙燒過程中,對電流分布的測量與調整要重于對溫度的測量,重于其它啟動槽的維護.

4 電解槽啟動

電解槽經通電焙燒陰極表面局部溫度不足900℃,可以將該處鋼爪分流鋼帶拆除,啟動前一天將全部分流器拆除,高于 900℃可以向該處推部分熱的冰晶石降溫.當槽內陰極表面溫度達到900℃以上,就具備了啟動條件.首先要上緊夾具,并在液態電解質灌入槽內前根據電壓反復松緊夾具,檢查陽極動作情況.第一包電解質溫度盡可能在1 000℃以上,防止由于焙燒溫度不均勻,局部過熱或過冷致使爐底出現裂縫,用高溫高熔點的電解質將其填充,阻斷鋁液滲透通道,有效防止爐底早期破損.灌入后將電壓抬至 4~5 V,將操控機由預熱狀態轉入啟動.在啟動過程中,用鐵鍬、鋼釬等工具,將陽極四周的冰晶石等物料推入極縫中,以促其熔化 (但不得攪動,造成電解質粘);物料全部熔解后,立即撈炭渣.炭渣撈完后,加入冰晶石覆蓋電解質液面,稍后直接添加適量純堿,保持電解質的分子比在 3.0~3.2.測量電解質水平,保證電解質水平在 35 cm以上,但電解質上液面不得超過側部炭化硅 -氮化硅磚的上沿,并要保證電解質量在 4.5 t左右.在灌電解質過程中和物料沒有完全熔化時,陽極抬起來后,嚴禁再降陽極.灌完最后一包電解質后電壓保持 10~15 V,持續時間以物料全部熔化為標準,物料熔化,效應熄滅,電壓保持在 7.5~8 V.待物料完全熔化并在炭渣撈完后,根據槽溫情況,逐步開始降電壓.在 24 h內電壓逐步降至 5~5.5 V.注意要將純堿盡可能均勻撒入,防止局部堿過于集中,陰極吸鈉不均勻,造成鈉膨脹應力集中問題.

5 后期管理

電解槽在經歷焙燒、啟動后進入后期管理階段.啟動后期管理的主要目的是要使電解槽建立起穩固、規整的側部爐幫和伸腿,形成理想的爐膛內型,建立起穩定的熱平衡,并使各項工藝指標達到正常生產標準.因此,焙燒啟動的關鍵是焙燒足夠充分和后期管理,后期管理需要把握以下要點.

5.1 槽電壓

啟槽初期,是熱平衡與物料平衡建立的過程,同時也是調整電壓的有利時機,通過電壓調整過程盡快建立爐幫,并希望通過電壓控制來達到電解溫度由啟動時的1 000℃左右逐漸降至正常生產溫度,防止電解質水平收縮過快產生大量沉淀,過快生成高分子比伸腿.

5.2 分子比、槽溫

考慮到改造系列受設備限制,在期望高分子比條件下形成爐幫,又利于換極作業,第一周內將分子比保持在 3.0以上,第一個月末:槽溫為960℃左右,分子比保持在 2.6以上;第二個月末:槽溫為 950℃左右,分子比保持在 2.45以上;第三個月末:槽溫為 940℃左右,分子比保持在2.35以上.

5.3 兩水平

電解質水平啟動后第一周保持在 28~30 cm,第二周保持在 25~28 cm,第二個月末將出鋁后鋁水平保持在 18 cm,啟動前兩個月主要利用先期高分子比形成堅固的爐幫;第三個月末將出鋁后鋁水平保持在 19 cm,利用此時相對較高的鋁水平、較低的分子比形成伸腿,使在后期生產中控制伸腿的退進.

5.4 效應的控制

由于合理利用焦粒比電阻,使陰極焙燒充分,在系列啟動中未發生難熄效應或長效應.啟動接通 NB后,將 NB調整至 500,并將操控機轉入“手動”狀態,等效應發生后根據效應等待時間的長短,對 NB進行調整,每次調整幅度為 50,將 AE設定為 60 h,效應時間控制在 2m in以內.爭取在啟動初期爐幫由高分子比、低氧化鋁濃度形成.第三個月末將 AE間隔調整至 80 h.另外,由于 120 kA槽型較小,液態電解質總量偏小,安裝定容為1.8 kg的下料器,單次下料造成電解質溫度波動較大,易使氧化鋁在電解質中形成懸浮狀物,長期會在爐底形成沉淀,最終影響電解槽的穩定和壽命.另外,國外先進的預焙槽,由于其環保和技術經濟指標的要求很高,因此普遍采用低效應系數操作,但這也是和國外鋁廠優良的陽極碳塊質量、氧化鋁物料特性有很大關系.

在其他條件相對穩定的情況下,陽極效應系數的選擇主要取決于陽極碳塊質量和氧化鋁物料的特性.其中陽極碳塊質量最為重要,特別在低分子比、低溫度的電解過程中,電解質黏度增大,碳渣不易分離.我國大型預焙鋁電解廠考慮到陽極碳塊質量與國外先進水平有較大差距,且生產使用溶解性能不佳的國產中間狀氧化鋁,因此,保持的陽極效應系數較高.

6 問題探討

6.1 裝爐方法和啟動方法

同系列中其他槽啟動時裝爐中考慮到第一周期殼面硬度對換極作業的影響,將鈣、鈉的裝入量分別控制在 0.7 t,但從提高焙燒質量、利于正常生產、提高電流效率考慮,裝爐物料中應將鈣、鈉的裝入量增加.大修槽啟動時考慮到裝爐采用電解質塊,建議分析電解質塊中鈣的含量,根據鈣含量決定電解質塊的裝爐量.

6.2 焙燒時間

在條件容許下焙燒時間應該長些,使焙燒溫度上升幅度和速度應緩慢些,使槽內襯各部位的溫度趨于平衡,槽內襯的扎固糊焦化充分,使啟動和后期管理趨于平穩.

6.3 分流時間

分流器的拆除,應由升溫速度和焙燒溫度決定.焙燒前期,為使初期溫度上升緩慢,要加強分流效果.

6.4 啟動前是否抬電壓

某些系列在啟動前采用定期點抬電壓的辦法,加快電解質的產生,確保槽子順利啟動,實踐證明這樣易發生偏流現象,使槽子升溫不均,造成熱應力集中.

6.5 灌鋁時間

電解槽啟動后,雖然物料全部熔化,炭渣已撈出,但是實際上人造伸腿和人造伸腿與陰極炭塊的接縫之間還沒有完全焦化為一個整體,如果灌鋁水時間過早或灌入量過大,則可能使鋁水滲透到后期焦化產生的裂縫中,從而失去焦粒焙燒的優點,應該讓電解質液充分滲透到內襯裂縫后再灌鋁水.因此啟動后 24~32 h后灌鋁,灌鋁后電壓降至 4.5 V左右.

6.6 換極時間

鑒于 120 kA系列屬改造槽,受設備限制,第一個換極周期定為 28天,啟動后 12天陽極消耗利于人工作業,并且可以降低高殘極塊數.

7 結束語

(1)電解槽的焙燒啟動工作是電解槽生產的開端,要以科學理論和技術為依據,要以延長槽正常生產壽命和電流效率為中心,不斷優化工藝.

(2)電解槽焙燒啟動過程是關鍵環節,必須加強相關細節管理.

(3)經優化的焦粒焙燒啟動方法,使電解槽的陰極電流分布更均勻,升溫速度更合理,槽溫分布均勻,避免了局部過熱的現象,扎固糊焦化良好,可望獲得較長的槽壽命,降低噸鋁生產成本.

(4)采用焦粒焙燒啟動技術,操作簡便,成本低廉,利于系列啟動實現一次多臺送電,分批啟動.

A

1671-6620(2010)S1-0135-03