膨脹管可撈底堵的研制與仿真

李益良,孫 強,馬林昌,耿艷勝,張立新,高向前

(1.中國石油勘探開發研究院裝備研究所,北京100083;2.川慶鉆探國際工程公司,成都610051; 3.中國石油大學(華東),山東東營257061) *

膨脹管可撈底堵的研制與仿真

李益良1,孫 強1,馬林昌2,耿艷勝3,張立新1,高向前1

(1.中國石油勘探開發研究院裝備研究所,北京100083;2.川慶鉆探國際工程公司,成都610051; 3.中國石油大學(華東),山東東營257061)*

針對膨脹管底堵處理的問題,研制了可撈底堵,具有普通底堵的封壓效果,同時節約了底堵的磨銑工序,只需下打撈矛將底堵撈出井筒即可,且錐形底堵對膨脹管有二次膨脹整形的作用。對分瓣爪進行了理論強度分析,并對其工況進行了有限元仿真分析和優化。

膨脹管;可撈底堵;分瓣爪;結構設計

隨著膨脹管補貼技術的不斷成熟,降低施工難度和風險、增加事故處理的方法、降低成本等工作成為重點。原絲扣底堵在補貼施工后需要下入工具進行磨銑,施工周期長,且有些油井缺少必要的施工工具,嚴重影響了膨脹管補貼技術在各油田的適應性。針對油田提出的底堵處理困難問題,筆者以?108 mm×7 mm規格的膨脹管為例,研制了可撈底堵,并對其進行建模分析[1-6]。該底堵對井場工具配備要求較低,一般工作隊均可操作,大大提高了膨脹管補貼技術的適應性和可靠性。

1 結構及工作原理

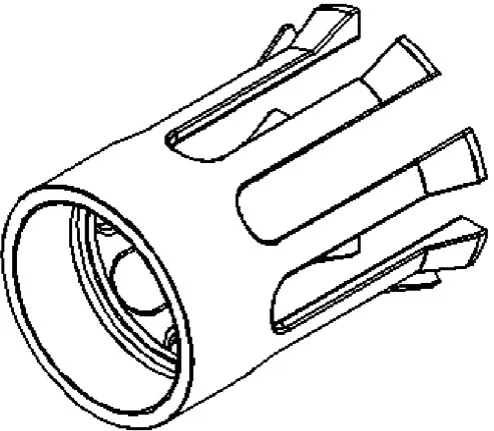

膨脹管絲扣底堵的結構如圖1所示,由底堵和膨脹管發射腔螺紋連接,配合O形圈形成密封結構。膨脹管可撈底堵的結構如圖2所示,主要由錐形底堵、密封圈、分瓣爪、普通油管和油管接頭等部分組成。其工作原理為:加壓膨脹過程中,錐形底堵通過密封圈與膨脹腔形成密封,分瓣爪與膨脹腔上的窗口相配合,形成單向鎖定機構,防止錐形底堵脫落;在打撈底堵過程中,較為堅硬的錐形底堵將對膨脹管進行二次整形膨脹,在上提力作用下,分瓣爪被迫收縮,隨底堵一起撈出井筒。油管是撈矛的工作對象,并能承接管柱中的一些小的落物。

圖1 膨脹管絲扣底堵

圖2 膨脹管可撈底堵

2 分瓣爪理論計算

可撈底堵的關鍵構件之一是分瓣爪,其模型如圖3所示。材料為42CrMo,主要性能參數如表1所示。

圖3 分瓣爪模型

表1 42CrMo材料性能

2.1 膨脹過程中分瓣爪抗壓強度

在膨脹管加壓膨脹過程中,底堵通過分瓣爪的分腳與膨脹管膨脹腔窗口的單向鎖定配合來防止底堵脫落[7]。分瓣爪受力簡化如圖4所示。

圖4 底堵分瓣爪加壓受力分析

錐形底堵端面面積 A=πR2D=8 820.26 mm2,取膨脹過程中極限壓力 pmax=40 MPa,故分瓣爪受到的擠壓力為

式中,RD為錐形底堵端面半徑,mm。

分瓣爪分腳最細截面簡化如圖5所示,其面積為

圖5 分瓣爪分腳段截面結構

分瓣爪總抗壓截面積為

分瓣爪各腳受到壓力為

由于 pZ<σs,故分瓣爪各分腳不會屈服。

2.2 膨脹過程中分瓣爪抗剪強度

膨脹管打壓膨脹過程中,膨脹腔的窗口對分瓣爪各分腳均有一個剪切力,簡化如圖6中 Ts所示。

圖6 分瓣爪懸臂梁受力分析

剪切面所受剪應力為

式中,Ts為剪切面受到的剪切力,N;Aτ為剪切面的面積,m2。

已知完整剪切柱面面積為

式中,R為分瓣爪半徑,mm;L為分瓣爪剪切面軸向長度,mm。

由于分瓣爪的8個分腳僅為整體圓周的一小部分,其剪切面積為

已知軸向最大剪切力 Tsmax=FJ=352 810.4 N,有

取[τ]=0.6σb,分瓣爪各分腳不會發生剪切破壞。

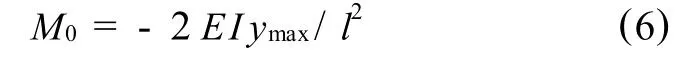

2.3 打撈過程中分瓣爪強度

膨脹管可撈底堵打撈過程中受力最復雜的構件為分瓣爪,分瓣爪分腳段截面比較復雜,簡化成如圖6所示懸臂梁模型,設計分瓣爪的尾部最大撓度達到6 mm時,即可從膨脹腔窗口中脫開,有 ymax=-6 mm,此時分瓣爪承受的彎矩為

有

單個分瓣爪軸向受力 F0=F1tan20°=133.8 N,撈錨施加的軸向力為

即當撈矛對底堵施加1 071 N的力可將撈矛撈出。

3 有限元仿真分析

在上述力學分析基礎上,針對膨脹管打壓膨脹和打撈2個過程,本文應用ANSYS對分瓣爪進行有限元受力分析[8-11]。考慮到材料可能產生屈服,分析采用Von-Mises屈服條件進行分析。

3.1 膨脹過程

約束分瓣爪各腳與膨脹腔窗口接觸面,在與膨脹錐接觸端面施加壓力載荷 pmax,仿真應力云圖如圖7所示。

圖7 加壓膨脹過程分瓣爪應力云圖

應力最大處發生在分瓣爪各個爪頸處,最大應力為931 MPa。該處橫截面最小,壓應力集中,且為剪切端面,應力分布情況符合預期結果。該工況為設計的極限作業情況,且屈服部位較小,故設計結果滿足實際作業需求。

3.2 打撈過程

在打撈過程中,分瓣爪的8個分腳向內收縮6 mm可將其撈出,因此約束位移載荷為:分瓣爪各腳最高接觸線的徑向位移為向內6 mm。

仿真應力云圖如圖8所示,應力集中部位為分腳根部,符合設計構想,根部最大應力在900 MPa左右,且范圍不大,滿足分瓣爪材料強度。由于在求解過程中,強制6 mm線約束使得約束處出現小范圍應力集中,使得分析最大應力出現在約束線位置,但在實際應用過程中,該處受到弧面接觸應力,且應力較小,可不予考慮。

圖8 打撈過程分瓣爪應力分布

4 結論

1) 膨脹管可撈底堵的設計節約了磨銑工序,應用時對現場工具配備要求較低,提高了膨脹管技術的適應性。

2) 針對膨脹管打壓膨脹和打撈2種工況,對可撈底堵的主要構件分瓣爪進行了理論與建模分析,均滿足要求,設計合理。

3) 建議對可撈底堵進行試驗研究,以進一步推廣應用。

[1] 唐 明,吳柳根,寧學濤,等.等井徑膨脹套管技術發展現狀[J].石油礦場機械,2009,38(12):12-17.

[2] 高向前,沈澤俊,張立新,等.膨脹管補貼技術試驗研究[J].石油礦場機械,2008,37(11):41-43.

[3] 張全勝.套管膨脹過程數值模擬與試驗研究[J].石油礦場機械,2008,37(9):68-70.

[4] 張文華,劉固輝,胡國清.可膨脹管技術及其應用[J].石油鉆采工藝,2001,23(1):28-31.

[5] 李作會.膨脹管關鍵技術研究及首次應用[J].石油鉆采工藝,2004,26(3):17-19.

[6] 馬海濤,林覺振,王海濤,等.應用于套管補貼的膨脹管技術[J].石油鉆采工藝,2005,27(1):70-71.

[7] 李益良,張立新,孫冬梅,等.膨脹管系統受力及運動分析[J].石油鉆采工藝,2008,30(3):135-137.

[8] 秦國明,何東升,張麗萍,等.基于ANSYS/LS-DYNA的實體膨脹管膨脹力分析[J].石油礦場機械,2009,38 (8):9-11.

[9] 張建喬.可膨脹篩管外殼的結構設計及膨脹性能分析[J].西安石油大學學報,2007,22(5):78-80.

[10] 唐興波,李 黔,劉永剛.膨脹管變徑膨脹工具結構優化設計[J].石油礦場機械,2008,37(11):23-25.

[11] 付勝利,高德利.可膨脹管膨脹過程三維有限元數值模擬[J].西安石油大學學報,2006,21(1):54-57.

Development and Simulation of Retrievable Bottom on Expandable Tubular

LI Yi-liang1,SUN Qiang1,MA Lin-chang2,GENG Yan-sheng3, ZHANG Li-xin1,GAO Xiang-qian1

(1.Petroleum Equipment Department,Research Institute ofPetroleum Ex ploration and Development, PetroChina,Beijing100083,China;2.Chuan-Qing Drilling of the International Engineering Company, Chengdu610051,China;3.China University ofPetroleum,Dongying257061,China)

The equipment of Retrievable bottom is developed in order to solve the problem of Solid Expandable Tubular(SET)bottom block.It has the effect of sealing pressure,while saving the milling process.It only need to re-float the retrievable bottom with re-floatation spear and the conicity bottom block expands the expandable tubular secondarily.The split claw is one of the key components.The article makes the theoretical strength analysis and the finite element simulation for it.

expandable tubular;retrievable bottom;split claw;structure design

1001-3482(2010)12-0021-04

TE931.2

A

2010-06-24

中國石油勘探與生產分公司項目“老井封堵調層技術研發與應用”(2008D-1501-07)

李益良(1963-),男,湖南邵陽人,高級工程師,主要從事采油采氣裝備研發工作。