2000 m3級高爐噴煤系統直供 450 m3高爐噴煤生產實踐

高巖松 陳秀清 趙正清 王淑靜

(安陽鋼鐵股份有限公司)

2000 m3級高爐噴煤系統直供 450 m3高爐噴煤生產實踐

高巖松 陳秀清 趙正清 王淑靜

(安陽鋼鐵股份有限公司)

分析了安鋼 450 m3高爐噴煤存在問題和 2000 m3級高爐噴煤的生產能力,通過改造,實現了 2000 m3級高爐噴煤系統往 450 m3高爐直接噴吹,每年可創造經濟效益約一千多萬元。

2000 m3級高爐噴煤 450 m3高爐 直接噴吹

0 前言

安鋼煉鐵廠目前有三套高爐噴煤系統,分別為350 m3高爐噴煤系統,負責 1號~5號高爐的噴煤,450 m3高爐噴煤系統,負責 6號、7號高爐的噴煤,2000 m3級高爐噴煤系統負責 8號、9號高爐噴煤工作。由于歷史原因,三個系統相對獨立分散,難以互相補充,同時提高了煤粉生產噴吹成本。450 m3高爐噴煤系統目前煤比已經達到 180 kg/t.Fe。由于450 m3高爐噴煤系統原來設計噴煤能力有限,難以滿足高爐噴煤量不斷提高的需要,同時 8號、9號高爐噴煤制粉能力富余。整合 6號~9號高爐噴煤系統通過改造,用 2000 m3級高爐噴煤系統的備用罐直接向 6號、7號高爐噴煤,降低煤粉生產成本。使450 m3級高爐系統的生產能力、可靠性和穩定性大幅提高,為 6號、7號高爐的增產降耗提供保障。

1 高爐噴煤系統存在的問題及分析

1.1 2000 m3級高爐噴煤系統工藝流程

2000 m3級高爐噴煤系統由 8號高爐噴煤和 9號高爐噴煤兩套系統組成。隨著 2006年 12月和2007年 8月兩座高爐投產配套使用。兩套系統的煤粉制備及噴吹系統按煙煤和無煙煤混合設計,噴吹總管加爐前分配器噴吹形式。最新系統設計,包括計算機控制中心的噴煤系統。系統網絡的可靠性、穩定性、噴煤率比 450 m3高爐噴煤系統有極大的提高,高爐的爐內壓力在倒罐時的波動也相應減弱,保證了高爐的穩產高產。2000 m3級高爐 8號、9號噴煤系統的制粉設備互通改造,使 8號、9號噴煤系統的穩定性、可靠性大大提高,兩系統可隨時互相向另一系統粉倉輸送煤粉,可以使兩制粉系統進行周期性運行,延長制粉系統設備壽命,而且在不影響生產的情況下對設備進行交替檢修維護,提高了兩制粉系統的可靠性和連續作業率。目前磨機制粉能力總體達到 130 t/h~150 t/h,為 2000 m3高爐噴煤系統噴煤能力提高提供了有力的保障。

8號高爐噴煤距離 450 m3高爐噴煤系統約400 m。450 m3高爐噴煤系統距離 6號、7號高爐約300 m,經過噴煤管道及各項參數數據計算得出,2000 m3級高爐噴煤系統完全有能力直接向 6號、7號高爐直接輸送煤粉。9號高爐噴煤系統現場開始建立時,在兩個噴吹罐的旁邊,留置了兩個噴吹罐的預留口,通過對 9號高爐噴煤現場整合改造,提高 6號、7號高爐的噴煤制粉能力。

1.2 噴煤能力滿足不了高爐的需要

450 m3高爐噴煤系統設置噴吹能力在熱風富氧 1.5%~2%的條件,按年產生鐵 90萬 t和煤比150 kg/t.Fe計,噴吹能力最大達到 10~11 t/h,設計年最大噴煤總量 13.5萬 t。制粉能力在 25 t/h~30 t/h(按噴吹 150 kg/t.Fe)。目前 450 m3高爐系統產量不斷提高,相應噴煤量也逐步提高。目前僅 7號高爐產量達到 1600 t/d左右,煤比達 180 kg/t.Fe。

1.3 噴吹系統穩定性較差

在生產過程中,隨著高爐噴煤量的逐步增加,450 m3高爐較大的噴吹量使噴吹系統穩定性受到較大的影響。主要體現在噴煤量波動較大,在倒罐過程中尤其明顯。由于煤粉管線的設計問題,造成分配器對煤粉分配不均,分配器的管道堵塞嚴重,影響了煤粉輸送的穩定性。

1.4 氮氣壓力達不到要求

450 m3高爐噴吹系統氮氣壓力設計為0.7 MPa。實際生產時從制氧站鋪設的兩條氮氣管道輸送的氮氣壓力僅達到 0.6 MPa。現場為 3臺LGFD-20/8-1V螺桿式空氣壓縮機。氮氣不足時,空壓機補充的最高壓力為 0.7 MPa。

2 優化改造方案及實施

由于 450 m3高爐噴煤系統產能不足,而 2000 m3級高爐噴煤系統在各方面為整合改造提供了有利的條件。結合實際情況,提出并實施以下系統優化改造方案:①450 m3高爐、2000 m3級高爐噴煤系統進行管線改造;②對計算機控制系統進行優化;③對噴煤系統參數進行優化;④提高煙煤噴吹的安全控制。

2.1 高爐噴煤系統管線改造

首先,取消 450 m3高爐噴煤系統煤場,450 m3高爐、2000 m3級高爐噴煤系統集中制粉噴吹,利用2000 m3級高爐噴煤系統制粉到備用噴吹罐,直接向 450 m3高爐進行煤粉噴吹,優化改造過程如下:

2.1.1 對輸煤管道的改造

架設一條 2000 m3級高爐噴煤和 450 m3高爐噴煤系統之間管徑為Φ89 mm,δ=5.5 mm的輸煤管線。并加裝備用 A、B噴吹罐。對 2000 m3級高爐噴煤系統到 450 m3高爐的輸煤管徑由原來的Φ76 mm,δ=5.5 mm 變成 Φ89 mm,δ=5.5 mm,伴隨輸煤管道又架設Φ57 mm,δ=4 mm蒸汽管線,并將管線上閥門耐壓等級由 1.6 MPa改為 2.5 MPa,并進一步降低噴吹罐工作罐壓,提高系統安全性。輸煤及給煤閥的通徑由原來的DN65 mm改為DN80 mm,補氣器的通徑由原來的 DN50 mm改為 DN100 mm。減少了輸煤管道的阻力,提高了噴煤能力。

在改造過程中,由于高爐噴吹煤粉溫度要求≥85℃,2000 m3級高爐煤粉通過 450 m3高爐噴煤系統二次輸送后溫度下降。為了保證高爐噴吹煤粉的溫度,輸煤管道加裝了伴熱管,輸煤管道外加保溫裝置。粉倉下部做了保溫處理,保證了煤粉溫度。

1)對吹掃管線的改造。煤粉輸送管道由于長距離輸送,增加了 2000 m3級高爐噴煤系統和 450 m3高爐噴煤系統之間的Φ57 mm,δ=4 mm吹掃管線,防止管道堵塞。

2)對 450 m3高爐噴煤系統氮氣管道進行改造。從 2000 m3級高爐噴煤系統向 450 m3高爐噴煤系統鋪設一條Φ108 mm,δ=5 mm氮氣管線,使系統壓力達 0.9~1.2MPa,提高 450 m3高爐噴煤系統氮氣壓力,滿足高爐煤粉噴吹的需要。

3)對高爐噴煤槍口的改造。將噴槍口內徑由原來 DN13 mm擴成 DN15 mm,擴槍后噴吹能力可以提高到 15~20 t/h。將分配器的各噴煤支管管徑由原來的 DN25 mm改為 DN32 mm。改造后,管道后壓力降低、管道容積加大,提高了煤粉輸送速度,使煤粉量增加。由于又降低煤粉在風口前的速度,也促進了煤粉燃燒率的提高。

改造完成后,可隨時向 450 m3高爐噴煤系統輸送煤粉。這樣 2000 m3級高爐噴煤系統及 450 m3高爐噴煤系統經過優化改造成為一個有機的整體。對高爐的指標優化和降本增效起到了極大的促進作用。

2.1.2 增加噴吹備用 C罐

在 2000 m3級高爐噴煤系統原有基礎上增加一個噴吹備用 C罐,有效容積 15 m3,裝粉量為 20t。以 C罐為過度罐,管路同時連接備用 A罐和 B罐。根據 450 m3高爐生產情況使備用 A罐往 6號高爐噴煤,備用 B罐往 7號高爐噴煤。

2.2 對計算機控制系統進行優化

建立 450 m3高爐噴吹備用罐自動控制系統,控制系統采用Modicon Quantum系列可編程控制器,Modicon Unity pro和 CITECT 7.0專用編程工具軟件進行開發設計。根據工藝要求,450 m3高爐噴吹備用罐系統作為一個獨立的系統,與原 450 m3高爐噴煤系統互相備用,各自通過自己的操作站來控制,形成噴吹系統的冗余,保證高爐噴煤的不間斷安全噴煤過程。新噴吹控制系統完成對兩個在用罐和一個備用罐循環自動噴吹、加料、倒罐過程,實現噴吹期間罐重補償、倒罐期間的平穩噴吹控制。并在噴煤與高爐之間建立分布式網絡,構成滿足高爐噴煤生產全過程自動化系統。

2.3 對噴煤系統參數進行優化

煤粉的細度 (粒度)是煤粉顆粒群粗細程度的反映,它對磨煤機制粉的能耗和噴吹煤粉的燃燒速度以及不完全燃燒的熱損失都具有決定性的意義。此特性一般用篩分分析來表示。公制用篩上的剩余量[1]用 R(%)表示:

式中:a——篩子上剩余的燃料量,g;

b——通過篩子的燃料重量,g。

在篩上剩余的煤粉愈多,煤粉就越粗。煤粉粒度越小,煤粉越細,比表面積[1]越大,在風口前的燃燒速度就越快,越利于燃燒,燃燒率可以提高。但煤粉磨得越細,能耗越大,磨煤機出力減少,制粉費用增加。煤粉粒度大,有利于輸送,磨煤機效率高。適宜的煤粉粒度取決于幾方面的綜合因素。在使用煤種不變,不影響燃燒的情況下,使用較粗粒度的煤粉,這樣,既利于輸送又容易提高磨煤機制粉出力。因此,磨機在磨制無煙煤時,粒度小些,-200目的達到的 70%~80%;磨制煙煤時,粒度大些,-200目的達到 60%~65%。

另外,煤粉中水分大時,一方面煤粉顆粒間的黏結力增大,影響煤粉的輸送;另一方面煤粉噴入高爐后,在風口前燃燒時,水分分解要吸熱,降低理論燃燒溫度,無補償手段時要降低噴吹量。在生產實踐中,為了提高煤粉質量,把煤粉的水分由原來的1.5%~2%降低到了 1%~1.5%,同時在保證生產安全的同時,把煤粉溫度由 60℃~70℃提高到 70℃~80℃,保證了煤粉的流動性。在控制煤粉粒度方面,減少 100目以上煤粉的含量,控制到 8%范圍內。

2.4 長距離輸送過程中煙煤噴吹的安全控制

使用煙煤噴吹是提高煤比的重要因素。從2000 m3級高爐噴煤至 450 m3高爐輸送管道較長,為了保證安全,采用全氮氣噴吹,并對制粉系統管線進行改造。減少漏風率,減少系統O2含量。對于存放合格煤粉的粉倉,利用氮氣進行惰化處理,防止煤粉自燃。

2.4.1 控制系統氣氛

操作中及時調節廢氣量和燃燒爐的燃燒狀況,減少兌入冷風量,防止制粉系統漏風,嚴格控制系統的含氧量在 8%~10%。中速磨干燥氣入口管、脈沖式布袋收粉器出口管處分別設置 O2含量和 CO含量的檢測裝置,達到上限時報警,并且在達到上限時,系統各處消防充氮閥自動打開,向系統充入氮氣。

2.4.2 控制煤粉溫度

嚴格控制磨煤機入口干燥氣溫度不超過 250℃~290℃,其出口溫度不超過 90℃。在其他各關鍵部位,如收粉裝置煤粉斗、煤粉倉、中間罐、噴吹罐等都設有溫度檢測裝置。當各點溫度達到上限時報警,并且,系統各處消防充氮閥自動打開,向系統充入氮氣。

2.4.3 綜合噴吹

采用煙煤和無煙煤混合噴吹技術,降低煤粉中揮發分的含量。各種煤的配比,根據煤種和煤質特性經過試驗而確定。

3 效果分析

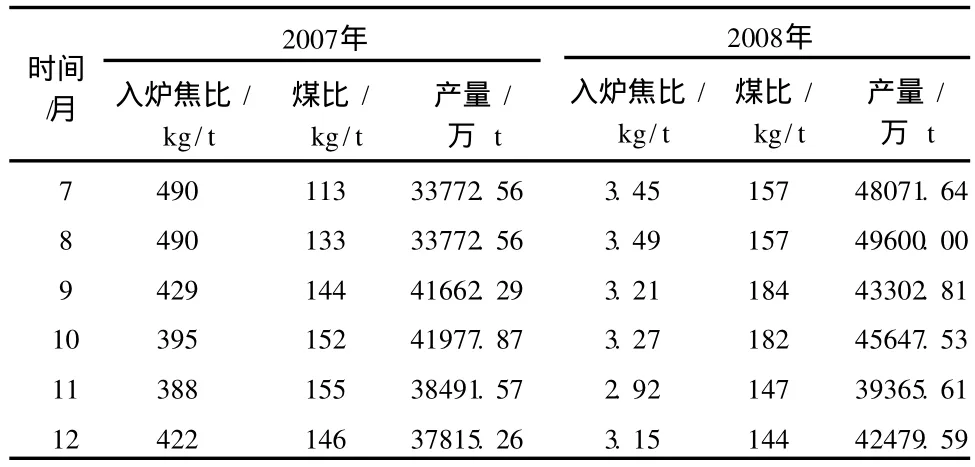

450 m3高爐噴煤系統改造前噴吹能力在 11t/h左右,無法滿足高爐進一步提高煤比的需求。改造后系統噴吹能力提高到 15t/h。表 1中統計了 450 m3高爐 2007年和 2008年同月份的實際煤比,改造前平均煤比 145kg/t,改造穩定后煤比達到 180kg/t,相差 35kg/t。效果顯著提升,每年產生的效益約一千一百萬元。隨著噴煤比和原燃料價格提高,間接和直接效益將更加可觀。

表1 2007~2008年 7號高爐各月指標

4 結語

2000 m3級高爐噴煤直供 450 m3高爐噴煤噴吹新工藝投產后,經過系統的改造、完善和工藝創新,450 m3高爐系統的生產能力、可靠性和穩定性大幅提高,為 6號、7號高爐的增產降耗提供了有力的保障。高爐噴煤后各項指標得到了明顯改善。煤場根據公司要求建為備件庫,減少了噴煤系統噴吹煤粉對環境產生的污染。又節約人力資源,降低煤粉的噴吹成本。

[1] 湯清華,馬樹涵.高爐噴吹煤粉知識問答.北京:冶金工業出版社,1997:35-44.

PRACTICE OF USING 2000 m3COAL INJECTI ON SYSTEM TO SUPPLY 450 m3BF

Gao Yansong Chen Xiuqing Zhao Zhengqing Wang Shujing

(Anyang Iron&Steel Stock Co.,Ltd)

Analyzing problems existed in 450 m3coal injection system and the capacity of the 2200 m3coal injection system,and injecting coal to 450 m3BF by using 2000 m3coal injection system was realized and created more than 10 million yuan every year.

Coal injection for 2200 m3BF 450 m3BF direct injectinn

*

2009—7—8