安鋼煉鋼系統低成本運行模式淺析

郁福衛 董尉民 王海霞

(安陽鋼鐵股份有限公司)

安鋼煉鋼系統低成本運行模式淺析

郁福衛 董尉民 王海霞

(安陽鋼鐵股份有限公司)

介紹了安鋼煉鋼系統低成本運行生產實踐,以成本倒逼保零為目標,通過物資采購、庫存管理、資源配置的統籌計劃,以市場價格為指導進行物料結構動態測算與調整,工藝技術創新與改進,查堵漏洞,推進標準化操作等措施,使煉鋼成本得以持續降低,達到資源效益最大化,增強了產品市場競爭力。

煉鋼 低成本 生產

0 前言

從 2008年開始,受國際金融危機的影響,國內鋼鐵企業面臨空前嚴峻的生存考驗,產能過剩、供過于求的矛盾日益凸顯。安鋼面對嚴峻的市場形勢,迅速調整生產經營重心,確立了以低成本運行為主線的應對機制,充分發揮安鋼裝備優勢,深入發掘工藝潛能,在立足品種創效、規格創效的同時,依靠壓縮煉鋼成本,拓寬了產品效益空間,增強了產品市場競爭力。

1 安鋼煉鋼系統概況

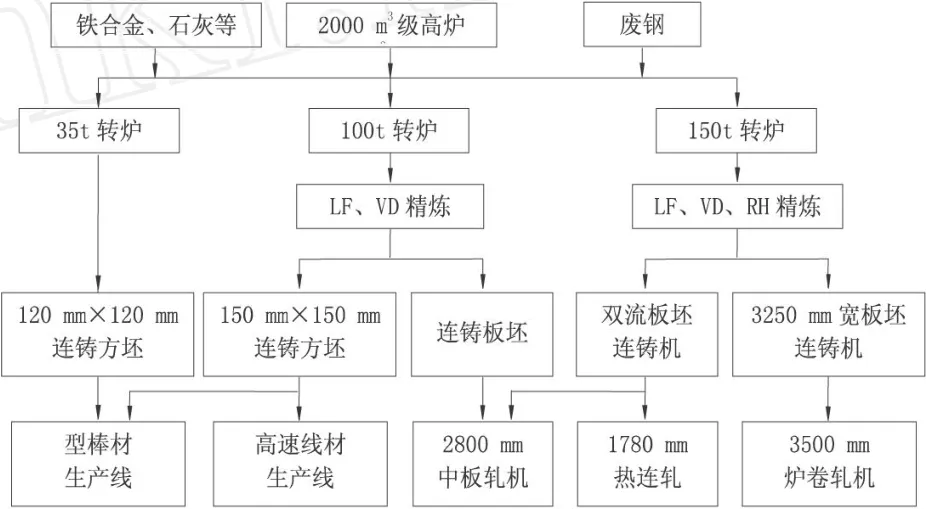

安陽鋼鐵集團有限責任公司 (以下稱安鋼)經過“三步走”戰略發展之后,鋼產量已具備千萬噸級生產能力,裝備水平發生了質的飛躍,實現了設備大型化、工藝現代化、產品專業化。擁有“100 t轉爐一中板軋機”、“100 t轉爐一高速線材”“35 t轉爐一線棒型材軋機 ”、“150 t轉爐一爐卷軋機 ”、“150 t轉爐一 1780 mm熱連軋”等多條高效生產線,形成穩定、均衡、連續、高效、優質的生產管理模式。安鋼煉鋼系統工藝流程如圖 1所示。

2 建立低成本運行管理機制,確立制度導向,調整生產經營重心

圖1 安鋼煉鋼系統工藝流程

2009年 2月,率先在煉鋼系統成立了低成本運行推進管理小組,針對煉鋼系統生產特點,制定了詳盡的推進措施和管理制度,并確定攻關目標:縱向對比,月月有降低,橫向對比,趕超同行業先進水平。3月份安鋼又確立了市場倒逼機制,緊貼市場,找出產品生產的底線,緊緊抓住采購、生產、銷售三個關鍵環節,用產品市場價格倒逼成本,層層分解,逐級倒逼,把成本指標分解到每一個生產環節,為煉鋼生產樹立深層次的成本控制目標,將生產經營重心轉移到降本增效上來。

3 優化生產組織,實現煉軋一體化生產管控

3.1 創新計劃管理模式,實施統一、集中、垂直管理

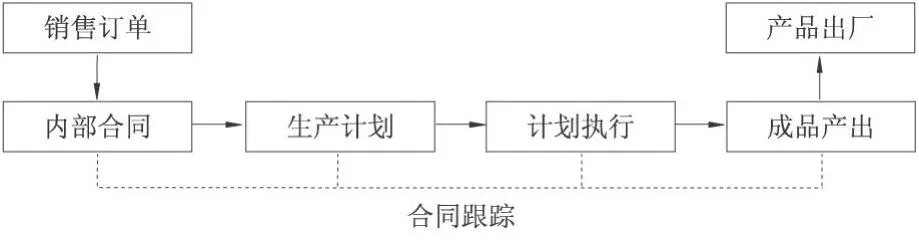

改變傳統的生產廠各自為戰的分散型計劃管理模式,以信息化系統為依托,建立統一、集中、垂直的計劃管理模式,保障全訂單生產效果。計劃編排以訂單要求為基礎,以交貨期為時間節點,采用倒推式設計和編排。計劃內容涵蓋宏觀的月度計劃,到日、班、澆次作業計劃,具體到爐、塊的精細計劃,將訂單要求通過計劃貫穿于生產的每一個工序、每一個環節,實現從訂單到產品的一體化管理。從訂單接收到產品產出,實施全流程合同跟蹤,動態監控,確保訂單保質、保量、按期交貨。全訂單生產管理流程如圖 2所示。

圖2 訂單生產管理流程

3.2 科學組織,剛性落實生產計劃

生產過程的組織與協調完全以生產計劃為根本,緊緊圍繞低成本運行主線,強調計劃的嚴肅性,抓好計劃剛性落實。生產過程中以訂單和計劃需求為基礎,從資源配置、產線間平衡、工藝路線優化、生產過程控制、質量控制,直到產品發貨,實施全工序、全流程的監控管理,以高質量的生產過程組織,剛性落實生產計劃。

4 統籌大宗物料管理,實現煉鋼成本系統控制

4.1 以市場價格為導向,建立煉鋼物料動態測算與調整機制,確保成本最低

由于鋼材市場的波動,必然造成各種物料市場價格的頻繁調整。如何把握市場契機,根據市場價差調整各種物料入爐比例,實現結構降本,對煉鋼低成本運行影響巨大。2009年 2月 12日建立了以各類物料市場價格為導向的“煉鋼物料動態測算與調整機制”,實現了煉鋼大宗物料統籌配置和煉鋼成本最低。該機制管理流程如圖 3所示:物資供應處定期將各類煉鋼物料最新市場價格反饋生產管理處和生產廠,各廠按照市場價格及時動態調整、優化煉鋼物料結構,確保將當期煉鋼成本始終控制在最低水平;生產管理處根據各煉鋼廠物料需求進行資源配置;財務處根據各廠成本核算情況進行產線效益分析,進而指導物資采購和資源配置計劃,形成閉環管理。

圖3 煉鋼物料動態測算與調整管理流程

4.2 壓縮合金庫存,控制庫存結構,盤活采購資金2008年底,針對高碳錳鐵價格高于硅錳合金價格,而高碳錳鐵庫存較高,且長期積壓,影響資金周轉。通過工藝測算,采用低價的高碳錳鐵置換部分或全部硅錳合金,將高碳錳鐵庫存周期由 120天降至 15天以內,盤活采購資金 1600余萬元。

4.3 制定大宗原燃材料采購計劃

根據大宗原燃材料庫存和消耗情況,每月制定大宗原燃材料采購計劃,將物資采購、資源配置、市場效益有機的統一起來,增強了物資采購的目的性和準確性,從計劃源頭避免資金的無謂占用。

5 積極推進工藝創新,降低煉鋼成本

5.1 優化爐料結構,積極推進含鐵廢料使用

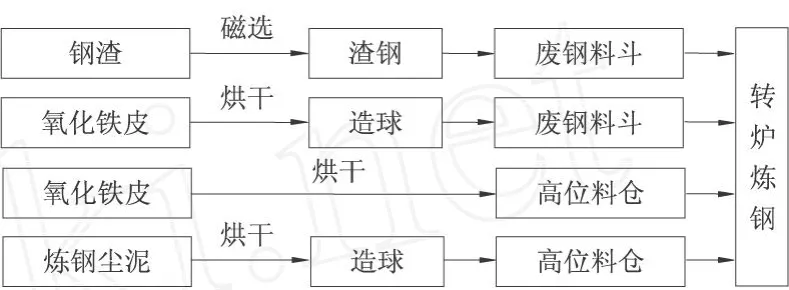

在現有鐵水資源配置的基礎上,強力推進各類含鐵原料、廢料直接入爐冶煉工藝,陸續開展了氧化鐵皮造球、壓塊等攻關活動,不斷優化燒結返礦造渣工藝,使煉鋼物料成本始終處于低位運行。含鐵廢料煉鋼流程如圖 4所示。

圖4 含鐵廢料煉鋼流程

5.2 鑄坯割縫攻關

從第二煉鋼廠開始,在三個煉鋼廠相繼開展了鑄坯割縫攻關及相關工藝研究工作。以第二煉鋼廠為例,通過優化割槍及輔助設備的運行參數,鑄坯割縫從原來的 9 mm~10 mm降低到 4 mm~5 mm,僅此一項,就可降低鋼鐵料消耗 1~2 kg/t坯。同時,切割用氧氣和焦爐煤氣消耗也同步降低。通過此項攻關,第二煉鋼廠預計可降低成本 2~4元 /t坯。

5.4 精確組織,實行準時化生產

為了提高爐機匹配效率,優化生產組織水平,在第二煉軋廠率先推行“生產時刻表”,提高了工序運行質量。結合不同鋼種對每個環節所需時間的差異,逐爐倒推計算各工序點起止時間,制定出不同鋼種標準工序作業周期和工序間標準運輸時間,實現準時化生產。實踐表明,煉鋼區的生產周期大幅縮短,從混鐵爐出鐵到鑄坯產出整個生產過程由原來 3個多小時,縮短為兩個多小時,生產周期壓縮近 1個小時;LF爐精煉延長時間 (即超出標準作業時間以外的時間)已由 24 min以上,縮短到 5 min以內。在改善鋼水質量的同時,精煉電耗和電極消耗顯著降低。

5.5 連鑄坯直接熱裝

連鑄坯直接熱裝就是生產出的鑄坯直接進入加熱爐加熱的裝鋼方式,可以提高加熱爐生產效率,改善加熱質量,降低燃料消耗和鑄坯燒損,進而提高成材率。第二煉軋廠充分發揮裝備優勢,利用MES信息化管理系統,從 2009年 3月份開始,先后解決了直接熱裝的三大核心環節:①無缺陷鑄坯制造技術;②高溫鑄坯生產技術;③煉鋼 -連鑄 -軋鋼一體化的生產管理技術。陸續在爐卷和 1780 mm產線開發成功連鑄坯直接熱裝工藝。實施直裝后,爐卷機組加熱爐煤氣消耗就可節約 46 m3/t,1780 mm煤氣消耗由 1萬多立方米降低到平均 6600 m3/h,煤氣節約 50%以上,而加熱爐產能也提高 50%,成材率提高約 1%。

6 實施效果

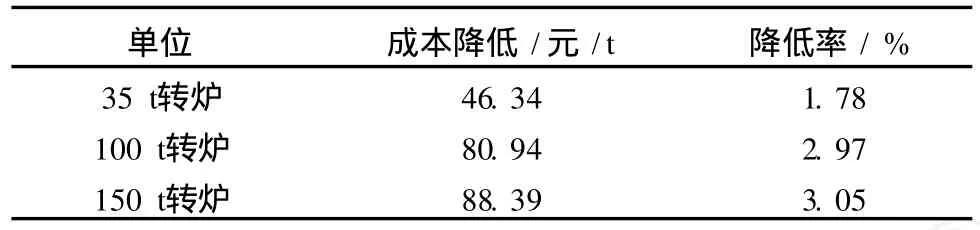

1)2009年 35 t轉爐煉鋼成本比計劃目標降低46.34元 /t,降低率 1.78%,100 t轉爐煉鋼成本比計劃目標降低 80.94元 /t,降低率 2.97%,150 t轉爐煉鋼成本比計劃目標降低 88.39元/t,降低率3.05%。煉鋼成本目標完成情況見表 1。

表1 煉鋼成本計劃目標完成情況

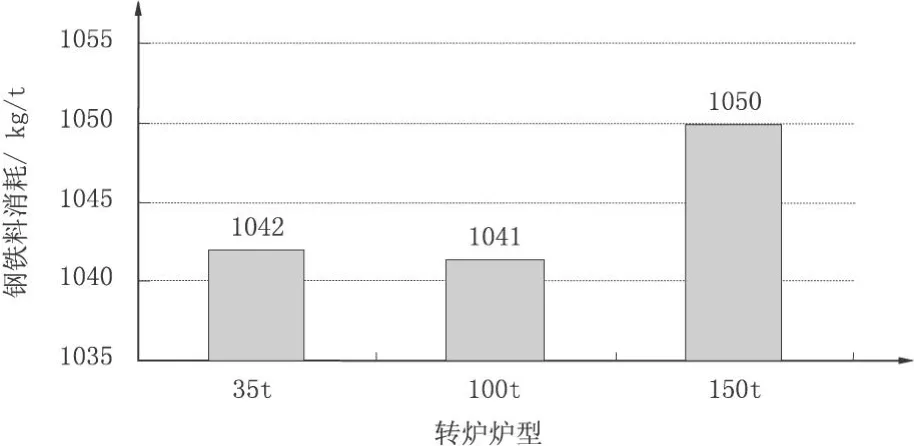

2)與全國同類爐型按同口徑對比,35 t轉爐鋼鐵料消耗 1042 kg/t,100 t轉爐鋼鐵料消耗 1041 kg/t,150 t轉爐鋼鐵料消耗 1050 kg/t,分別位列第一、第三、第二名,均進入行業先進水平 (如圖 5所示)。

圖5 轉爐鋼鐵料消耗柱狀圖

7 結語

在嚴峻的市場形勢下,安鋼及時調整生產經營重心,緊緊圍繞低成本運行主線,以市場倒逼生產成本控制目標,依靠生產過程的精細化管控、煉鋼物料的統籌計劃與管理、生產工藝的優化創新等,深入系統挖潛,降低煉鋼成本,實現資源效益最大化,增強了安鋼產品的市場競爭力。

[1] 梁連科,車蔭昌,楊懷.冶金熱力學與動力學 [M].沈陽:東北工學院出版社,1990:161-178.

[2] 黃希轱.鋼鐵冶金原理[M].北京:冶金工業出版社,1990:36-74.

ANALYSIS OF STEEL-MAKING SYSTEM IN LOW-COST OPERATI ONMODE

Yu Fuwei DongWe imin Wang Haixia

(Anyang Iron&Steel Stock Co.,Ltd)

The paper introduced the experience and measures of steel-making system in low-cost.W ith series of measures,such as overall planning of metierial,aynamic modification of metiarial architecture,process improvement,renewing administration idea,increasing controlling ability,the cost of steel-making are greatly reduced.

steel-making low-cost production

*

聯系人:郁福衛,副處長,高級工程師,河南.安陽 (455004),安陽鋼鐵股份有限公司生產管理處;

2009—9—10