選煤廠原煤準備車間除塵技術研究

賈懷軍

(大同煤礦集團大地選煤公司 )

·技術經驗·

選煤廠原煤準備車間除塵技術研究

賈懷軍

(大同煤礦集團大地選煤公司 )

粉塵是影響選煤廠高效安全潔凈生產的主要因素之一。它不僅污染環境,對原料本身也是一種損耗,會加快設備的磨損,使產品質量下降,當某種粉塵顆粒達到一定濃度時還會引起爆炸。通過對選煤廠原煤準備車間除塵技術研究,減少了粉塵對電氣設備的損壞和精密機械設備的磨損,保證了設備的完好,提高了開機率和減少了機電設備的檢修率。

原煤準備;粉塵;來源;危害;除塵;措施;效果

1 粉塵的組成及危害

粉塵是影響選煤廠高效安全潔凈生產的主要因素之一。它不僅污染環境,對原料本身也是一種損耗,對周圍居民及工人的健康極為有害,同時也會加快設備的磨損,并使產品質量下降,當某種粉塵顆粒達到一定濃度時還會引起爆炸。

選煤廠的粉塵從組成來看主要是由煤粉和其它粉狀物組成,物料特性屬于黏性材料,從存在狀態上看可分為干粉塵和濕粉塵,干粉塵一旦破裂后又會造成二次污染。

原煤在給煤、篩分、破碎、膠帶轉運點處產生大量煤塵。由于無法對落下的煤塵進行清掃,煤塵二次飛揚嚴重,從原煤的具體加工工序看,以給運、破碎、篩分及其清理等產生粉塵最多。造成系統污染嚴重的原因有:來煤含水量低(當煤的含水量低于6%時,煤塵飛揚嚴重);產塵點沒有通風除塵設備,粉塵不能得到有效控制;轉載點、棧橋地面和一些衛生死角落煤堆積,產生二次粉塵飛揚;膠帶機運行不正常(跑偏、密閉不嚴)造成膠帶落煤嚴重。從以上分析可以看出,產生煤塵的關鍵是各轉運點落煤產生的大量揚塵,其次是篩子、破碎機本體粉塵外溢及轉運點、棧橋地面和一些衛生死角的煤產生二次粉塵飛揚。原煤準備車間在正常工作狀態下,整個車間空間內空中浮塵濃度范圍在20~40 mg/m3,即在距最小發塵點5 m以外,最小浮塵濃度達20 mg/m3;最大發塵點,如在12臺給煤機和破碎機附近,最大浮塵濃度可達到40 mg/m3。不僅嚴重超出國家允許標準,也威脅著選煤廠的安全生產和職工的健康。

進行煤塵治理將會對選煤廠安全生產、標準化建設、保護環境有著非常重大的意義。

2 粉塵來源分析

2.1產塵來源分析

1) 破碎機產塵源主要包括加料口、卸料口及溜槽。其工作時,大塊煤被擠壓、撞擊、破碎,破碎時和破碎后經溜槽溜到下面的膠帶輸送機上(落差一般達4~6 m)。這個過程將產生大量煤塵,其濃度高達50~70 mg/m3。粉塵在塵源處產生后,在環境中的氣流帶動下,向塵源周圍擴散,形成粉塵污染

2) 振動篩產塵分析。振動篩工作時,煤塊被振動、撞擊,煤粉間隙中的空氣被擠壓而向外高速運動,帶動粉塵一起逸出,瞬間揚起大量粉塵。含塵氣流通過篩面向上排出(大部分),這就在振動篩周圍產生高濃度的粉塵。

3) 給煤機卸料口及轉載點產塵分析。受料設備(膠帶輸送機)上,由于給料口與卸料口之間有一落差,煤粉流與周圍空氣產生剪切作用,空氣被卷進物料流中,煤粉流逐漸擴散,相互的卷吸作用使粉塵不斷地向外飛揚;同時,輸送機的膠帶有一運動速度,煤粉流與膠帶面的沖擊,瞬間在卸料口揚起粉塵,并向四周飛揚。卸料口的產塵濃度與煤的種類、煤的干濕程度、溜槽的落差大小、輸送機膠帶的運動速度有關。

2.2原煤準備車間的粉塵特性

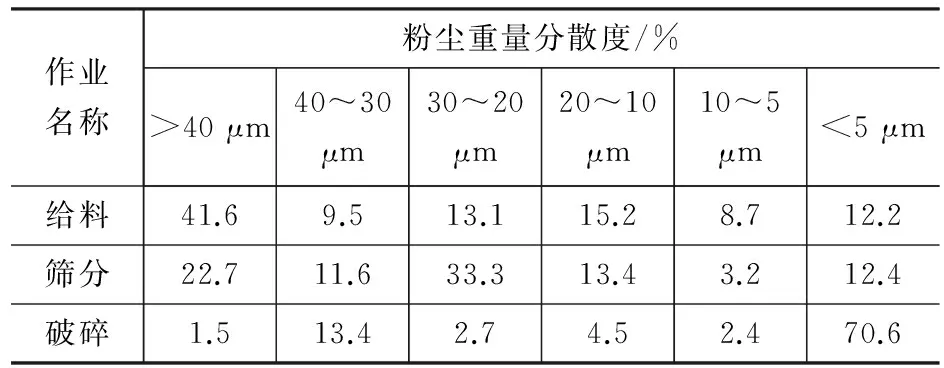

原煤準備車間產生的礦物性粉塵顆粒不規則,粒徑分布不均勻,不同的作業產生的粉塵的分散度不同,某選煤廠破碎車間破碎作業中的粉塵分散度的統計見表1。

表1選煤廠原煤準備車間粉塵分散度特性

作業名稱粉塵重量分散度/%>40μm40~30μm30~20μm20~10μm10~5μm<5μm給料41.69.513.115.28.712.2篩分22.711.633.313.43.212.4破碎1.513.42.74.52.470.6

3 除塵措施

針對選煤廠粉塵的特性,主要是采取密閉和濕法除塵: 1) 密閉控制:將產塵點用密封罩封住,再用除塵風機除塵。如將原煤分級篩,集煤皮帶用密閉罩全部封閉起來,防止煤塵向更大空間擴散,達到降塵目的。 2) 當外運來煤水分低于6%時,在膠帶轉運點、破碎機和振動篩處設置噴霧裝置,控制水量加濕外來煤,可極大地降低篩分車間粉塵。3) 對原設計的灑水噴霧裝置進行了改造,原設計灑水噴霧裝置由閥門控制,生產時無論設備是否開啟,只要閥門打開,整個車間的灑水系統就處于工作狀態,水流不易控制。改造后,應用了電氣閉鎖裝置,并且在原煤車間安裝了一個d2.5 m、h3 m的儲水水桶,水桶內安裝了自動補水裝置,各用水點的水由原來的沖洗水管道直接給水,變成儲水桶給水,并將水泵開關與給煤機電氣閉鎖,當給煤機開啟工作時,水泵同時工作;當給煤機停止工作時,水泵同時停止。實現了生產與灑水除塵同步,噴霧裝置開啟也實現與給煤機的開啟臺數一致,節約了用水量,保證了選煤廠正常洗選用水。

4 實際效果

1) 生產工藝改革是防治粉塵的根本措施。用濕法生產代替干法生產可減少粉塵的產生。 2) 改善車間空氣環境,使車間空氣含塵濃度低于衛生標準的規定,達到設計要求的小于10 g/m3。 保護了職工的身體健康和安全生產。3) 密閉系統及時有效地處理粉塵,避免粉塵的無組織排放。 4) 合理用水,節約用水,達到節能環保要求。

5 經濟社會效益

經過革新后的灑水噴霧系統,保證了原煤車間的除塵效果,減少了水資源的浪費,由原來的每天70 t減少到現在每天30 t,每年節約資金4.4萬多元(40 t×300天×3.71元)。減少了粉塵對電氣設備的損壞和精密機械設備的磨損,保證了設備的完好,提高了開機率并減少了機電設備的檢修率。

改善了員工的工作環境,使得選煤廠順利通過了職業健康安全體系、環境體系和質量體系認證,也降低了粉塵對環境的污染,達標排放、潔凈化選煤廠。

解決了制約生產的大問題,消除了生產中的安全隱患,具有很好的推廣應用價值。

[1] 戴少康.選煤工藝設計的思路與方法[M].北京:煤炭工業出版社,2003:81-83.

[2] 匡亞莉.選煤工藝設計與管理[M].徐州:中國礦業大學出版社,2006:105-107.

ResearchonDustRemovalTechnologyinRawCoalPreparationWorkshopofCoalPreparationPlant

JiaHuai-jun

Coal dust is one of the main factors of impacting highly efficient, safe and clean production in coal preparation plant. It not only pollute the environment, the raw material is also itself loss,will accelerate equipment wear and make product quality drop, when some dust particles reach certain concentration will cause an explosion. Through studying dedusting technology of raw coal preparation workshop in coal preparation plant, reduce dust on electrical equipment damage and precision machinery equipment wear, ensure the equipment is in good condition, improve the operation rate and reduce the rate of electromechanical equipment maintenance.

Raw coal preparation; Dust sources; Hazards; Dust removal measures; Eeffect

賈懷軍 男 1973年出生 1995年畢業于山西礦業學院 工程師 大同 037003

TD928.6

B

1672-0652(2010)08-0024-02

2010-07-23