導電防腐環氧涂料的制備

董蔓,朱曉云

(1.云南冶金集團股份有限公司,云南 昆明 650224;2.昆明理工大學材料科學與工程學院,云南 昆明 650093)

【現代涂層技術】

導電防腐環氧涂料的制備

董蔓1,朱曉云2,*

(1.云南冶金集團股份有限公司,云南 昆明 650224;2.昆明理工大學材料科學與工程學院,云南 昆明 650093)

研究了不同樹脂、溶劑、導電填料和烘干溫度對導電防腐涂層性能的影響,確定了制備環氧導電防腐涂料的較佳工藝條件:改性環氧樹脂25%(質量分數,下同),固化劑5%,銀包玻璃微珠70%(銀含量30%),溶劑為正丁醇和二甲苯的混合溶液,烘干溫度60 °C,烘干時間2 h。由此工藝得到的環氧導電防腐涂層呈乳白色,涂膜光滑,電阻率為0.03 ~ 0.05 ?·cm,附著力2級。經過25 ~ 30 d的腐蝕試驗,涂膜的電阻率變化較小。該環氧導電防腐涂料可用于電解行業,以減緩酸霧對金屬導電材料的腐蝕。

導電涂料;防腐;改性環氧樹脂;銀包玻璃微珠

1 前言

導電涂料應用廣泛,尤其是在電子工業、建筑工業、航天航空、石油化工和軍用工業等領域具有重要的實用價值[1-5]。它具有設備簡單、施工方便、成本低廉、可涂覆于各種復雜形狀表面等優點[6]。但是,導電涂料通常被涂覆于不導電的基體如塑料、陶瓷、鋼化玻璃等,使其具有導電性,從而達到導電、防靜電或電磁屏蔽的目的。本文所制備的導電防腐涂料是涂覆于金屬基體上,用于導電金屬的防護。

以冶金行業中的電解銅和電解鋅為例。電解銅槽液通常含20%(質量分數)的H2SO4,由于溫度較高,硫酸介質及其產生的酸霧具有強烈的腐蝕性[7];而電解鋅的整個工藝流程都有較強的酸液及酸霧腐蝕生產設備及生產車間[8]。電解工藝中廣泛采用的導電棒為銅棒,在這種潮濕的酸性環境下,銅棒很容易被腐蝕,其表面會生成一層銅綠,嚴重影響到銅的導電性。所以需對其進行定期更換,由此造成了資源的損失。本文制備的導電防腐涂料,既可使金屬基體保持良好的導電性,又可以減緩金屬基體在酸性環境中的腐蝕,起到保護金屬、減少損失、節約能源的作用。由于銅價格較貴,而鋁價格低廉,且導電性也較好,故本文選用鋁片作為基體材料。

目前,導電涂料按組成及導電機理[9]可分為兩大類:結構型導電涂料和摻合型導電涂料[10]。摻合型導電涂料是目前主要使用的導電涂料,其配方一般包括樹脂、導電填料、溶劑或其他助劑[11]。已有許多報道[12-15]對樹脂的選擇及不同導電填料的優缺點進行了詳細的介紹。環氧樹脂是目前在導電涂料中應用最廣泛的樹脂之一,它具有附著力好(與金屬、塑料、玻璃等的結合力均很好),耐化學品性好,耐鹽霧,機械性能好等優點。銀包玻璃微珠則具有很好的導電性,價格便宜,又可彌補銀易遷移的缺點。故本文選用改性環氧樹脂為黏結劑、銀包玻璃微珠為導電填料,來制備導電防腐涂料,并研究了樹脂、導電填料等因素對涂料性能的影響,最終得到了導電防腐涂料的最佳制備條件。

2 實驗

2. 1 材料

改性環氧樹脂由E-44環氧樹脂改性得到;市售增韌劑和分析純正丁醇、二甲苯;銀包銅粉(片狀,銀含量30%)、銀包玻璃微珠(球狀,銀含量30%),自制。

2. 2 涂料的制備

2. 2. 1 改性環氧樹脂的制備

將5%(質量分數)增韌劑加至E-44環氧樹脂中,研磨均勻后即可。

2. 2. 2 制備環氧導電防腐涂料的工藝條件

通過前期初步的條件實驗,確定涂料制備的基本工藝條件如下:

環氧樹脂 25%(質量分數,下同)

固化劑 5%

導電填料 70%

θ(烘烤) 60 °C

t(烘烤) 2 h

2. 2. 3 環氧導電防腐涂料的制備方法

(1) 按質量比7∶3,配制由正丁醇和二甲苯組成的混合溶劑;

(2) 將溶劑與樹脂混合,攪拌均勻;

(3) 加入導電填料,攪拌均勻,放置0.5 h;

(4) 將配制好的涂料,涂覆于已處理過的金屬基體上,涂層厚度為1 mm左右;

(5) 將試樣放置于電熱鼓風干燥箱中,60 °C干燥2 h,取出后檢測性能。

2. 3 導電涂層的性能表征及其分析方法

2. 3. 1 表面形貌

通過目測,觀察所制備的導電涂層表面是否平整、光滑、致密。若涂層較粗糙、有孔隙,則酸霧很容易滲入而腐蝕基體,故涂層的防腐性較差。

2. 3. 2 電阻率的測量方法

表面電阻率的測量按軍用電磁屏蔽涂料通用規范GJB 2604–1996,用與涂層接觸面為1 cm × 1 cm方塊的棒狀電極進行對角測試。測試設備為 SD2002型數字歐姆表(上海乾峰電子設備廠)。

2. 3. 3 結合力的檢測

按GB/T 1720–1989檢測,然后用膠帶紙粘附在劃痕上面,垂直撕下,觀察是否有涂層脫落。

2. 3. 4 抗腐蝕性實驗

將涂有導電防腐涂料的鋁片懸掛在電沉積銅或鋅的工作槽中,觀察其腐蝕狀況,測試其耐腐蝕性能。耐腐蝕性用天數來表示。

3 結果與討論

3. 1 樹脂的選擇

樹脂是導電漿料的基體,它的性能很大程度上決定著導電涂料的性能。本實驗對改性環氧樹脂,聚氨酯樹脂HD-1、HD-2和BY-1010,丙烯酸樹脂AC1260、羥基丙烯酸樹脂以及熱塑性丙烯酸樹脂進行性能對比實驗,結果如表1所示。

表1 不同樹脂涂層性能的對比Table 1 Comparison between performance of the coatings prepared with different resins

從表1可以看出,由改性環氧樹脂所得的涂層較均勻、平整,與基體結合力較好。實際上,環氧樹脂的性能優良,有很好的耐水性、耐化學品性(耐酸、耐堿)[16];但環氧樹脂本身形成的涂層較脆,且大部分環氧樹脂的分子量較低,不具有成膜性。故需對環氧樹脂進行改性,以改善其脆性,使其具有一定的柔韌性。所以本文選用改性環氧樹脂作為導電涂料的載體。

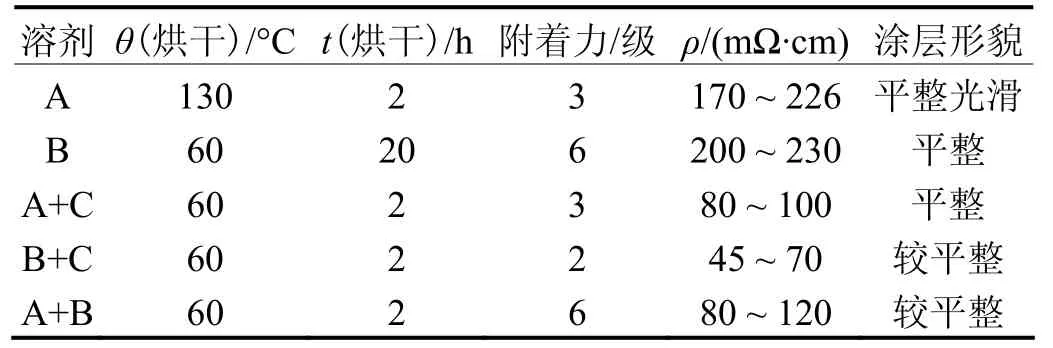

3. 2 溶劑的選擇

作為導電涂層的溶劑,應對樹脂具有較好的溶解力,又不能降低導電材料的導電性,且揮發速度快。環氧樹脂通常所用的溶劑為:環己酮(A)、正丁醇(B)和二甲苯(C)。本實驗按2. 2. 2配制涂料,對比了不同溶劑及混合溶劑所得涂料的性能,結果見表2。

表2 不同溶劑所配制的導電涂料的性能Table 2 Performance of the conductive coatings prepared using different solvents

由表2可見,正丁醇+二甲苯(即B+C)混合溶劑所配制的導電涂料,其性能優良,且正丁醇和二甲苯的沸點較環己酮的低,所以揮發速度較快,涂層易干,烘干溫度僅60 °C,更節約能源,同時易于涂覆,所得涂層的電阻率也較低。故選擇正丁醇+二甲苯的混合液做溶劑。

3. 3 導電填料的選擇

導電填料是涂層導電的關鍵,所以導電填料的選擇及其相關的一些性能將決定涂層的導電性能。本文針對導電填料的種類及其含量對涂層電阻率的影響進行了研究。

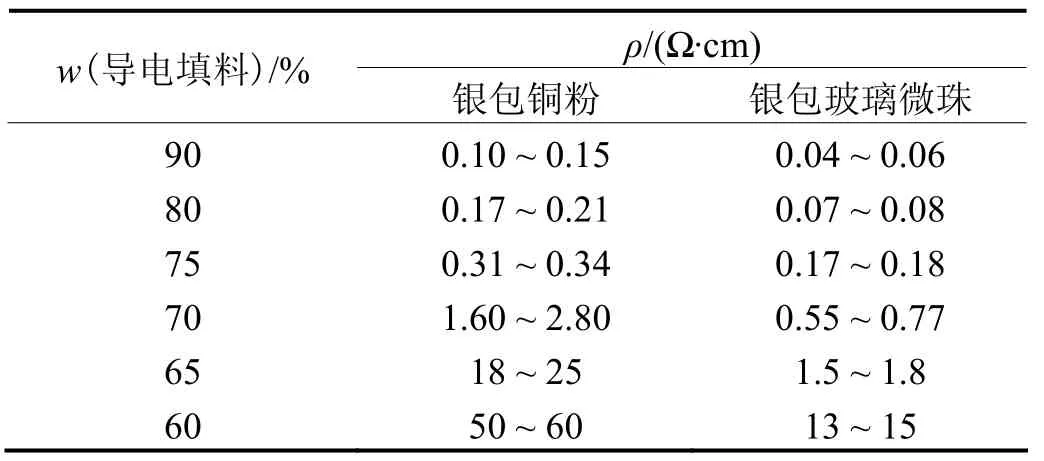

3. 3. 1 導電填料的選擇

復合系導電填料目前主要有銀包銅粉和銀包玻璃微珠。本試驗以鋁為基體,對這兩種導電填料(其中銀的質量分數均為30%)進行研究,試驗結果見表3。

表3 不同用量的兩種導電填料所得導電涂料的電阻率Table 3 Resistivity of the conductive coatings obtained from two conductive fillers with different dosages

由表3可見,兩種粉體所得涂料的導電性均較好,但銀包銅復合系導電填料價格較高,且當其含量為80%時,所得涂料的黏度較低,流動性較差,涂層不均勻、較粗糙。腐蝕實驗發現,由銀包銅粉所制得的涂層較粗糙,不致密,酸霧很容易滲入,在電解工作槽中放置較短時間后即起泡,與基體脫離;而銀包玻璃微珠復合系所得涂層的電阻率基本為≤10?2?·cm,且價格僅為銀的1/3。當銀包玻璃微珠含量為80%時,所得涂料的流動性好,涂層平整、致密、導電性好。實驗中,亦選擇在銀包玻璃微珠中摻雜碳粉和銀粉進行比較。結果發現,摻雜碳粉的銀包玻璃微珠所得的涂料,由于碳粉導電性差,而松裝密度大,需要較多的樹脂才能將其包覆,導致樹脂含量增大,導電性降低,而且涂層呈碳黑色,表面有明顯的顆粒;摻雜銀粉所得的涂料,調制好后放置一段時間,銀會遷移到表面,導致涂料中銀分布不均,所得涂層的電阻率亦分布不均,干燥后的涂層呈銀灰色,表面較粗糙。故本試驗只選擇銀包玻璃微珠做導電填料。

3. 3. 2 銀包玻璃微珠含量的影響

涂層導電是通過導電填料粒子間的相互接觸形成導電通路來實現的,涂層的電阻率與導電填料的填充量之間必然有直接關系[17]。

改變銀包玻璃微珠的加入量(銀的質量分數均為30%),采用正丁醇+二甲苯混合溶劑,按2.2.2配制導電涂料后,將其涂于鋁基體上進行檢測,試驗結果如表4所示。

表4 銀包玻璃微珠不同含量對涂層性能的影響Table 4 Effect of the content of silver-coated glass microspheres on coating performance

由表4可見,銀包玻璃微珠含量在70% ~ 90%的范圍時,電阻率隨其含量的增加而減小,導電性較好。當導電填料含量<70%時,由于其含量較少,粒子之間相互接觸的幾率較小,導電網絡不容易形成,因而電阻率急劇增大;當導電填料的含量>90%時,雖然粒子相互接觸的幾率增大,但是由于樹脂的含量相對較少,連接導電粒子的樹脂黏結效果相應下降,反而使粒子間相互接觸的機會減少,導致電阻率增大,并且導電漿料的黏結性變差。故當填料含量達到臨界值時,才會形成空間導電網絡,這時涂層的導電率趨于最大值[18]。因此,銀包玻璃微珠含量在70% ~ 90%時,電阻率達到最佳值。

為了保證涂層具有很好的導電性和附著力,實驗確定銀包玻璃微珠含量為80%。但是,若要保證涂層具備一定的防腐性能,則銀包玻璃微珠含量應為70%。即應根據不同的需要,確定銀包玻璃微珠的含量。

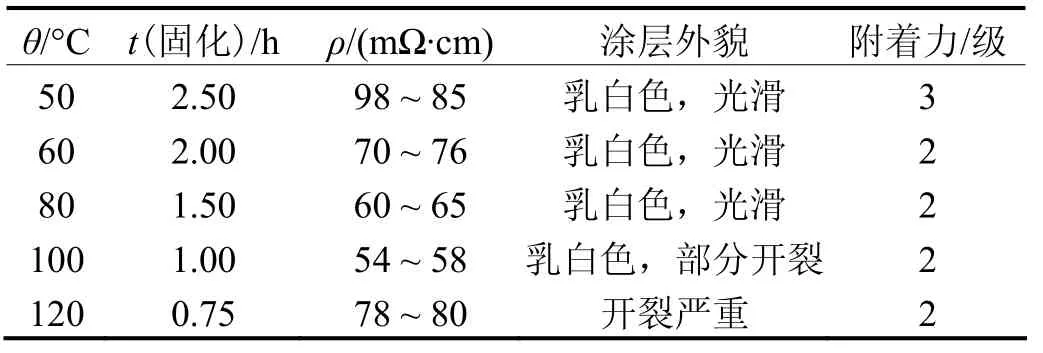

3. 4 烘干溫度的影響

按以上配比制備導電涂料,將其涂于鋁基體上,改變烘干溫度進行檢測,試驗結果如表5所示。由表5可見,溫度過高,溶劑揮發加劇,涂層易出現針孔及開裂現象,造成導電性能下降;但溫度過低,則固化時間延長,導電填料相易沉降,出現基體樹脂浮于導電膜表面的現象,從而造成表面導電性能的惡化。所以較適宜的烘干溫度為50 ~ 80 °C,最佳溫度為60 °C。

表5 不同烘干溫度對涂層性能的影響Table 5 Effect of different drying temperatures on the performance of coatings

3. 5 導電環氧防腐涂料的性能

通過試驗,得到環氧導電防腐涂料的較佳工藝條件為:改性環氧樹脂25%(質量分數,下同),固化劑5%,銀包玻璃微珠70%(銀含量為30%),溶劑為正丁醇和二甲苯的混合溶液,烘干溫度60 °C,烘干時間2 h。在此工藝條件下所得涂膜外觀光滑,呈乳白色,電阻率為0.03 ~ 0.05 ?·cm,附著力達到2級。經過25 ~ 30 d的腐蝕試驗后,涂膜的電阻率變化較小。

4 結論

(1) 通過實驗,確定了導電涂料的最優配方(以質量分數表示)及工藝條件為:改性環氧樹脂25%,固化劑5%,銀包玻璃微珠70%(銀含量為30%),溶劑為正丁醇和二甲苯的混合溶液,烘干溫度60 °C,烘干時間2 h。

(2) 由此工藝得到的導電防腐涂層呈乳白色,涂膜光滑,電阻率為0.03 ~ 0.05 ?·cm,附著力達到2級。經過25 ~ 30 d的腐蝕試驗,涂膜的電阻率變化較小。

(3) 該涂料可低溫干燥,操作方便,與金屬基體的附著力較好,耐腐蝕性好,其電阻率與金屬基體的差值小于100 m?·cm。將其用于導電環境下金屬的防護,可在保證涂層具有良好導電性的前提下,減緩金屬的腐蝕,起到保護金屬的作用。

[1] 于艷華. 導電防腐涂料的研究[D]. 沈陽: 東北大學, 2006: 2.

[2] 傅敏. 導電涂料以及導電材料在導電涂料中的應用發展概況[J]. 涂料技術與文摘, 2006, 27 (2): 5-11, 23.

[3] 王平. 導電涂料的發展動向[J]. 現代涂料與涂裝, 2001 (1): 35-36, 40.

[4] 何益艷, 杜仕國, 施冬梅. 銅系電磁屏蔽涂料的研究[J]. 現代涂料與涂裝, 2002 (5): 1-3, 6.

[5] SYED AZIM S, SATHEESH A, RAMU K K, et al. Studies on graphite based conductive paint coatings [J]. Progress in Organic Coatings, 2006, 55 (1): 1-4.

[6] 于曉輝, 郭忠誠. 電磁屏蔽導電涂料用片狀鍍銀銅粉的研究[J].涂料工業, 2005, 35 (12): 1-5.

[7] 吳實, 李建秀. FRP在銅電解槽防腐蝕中的應用[J]. 全面腐蝕控制, 2005, 19 (4): 45-48.

[8] 林承英, 李艷秀. 電解鋅生產線工程建筑防腐蝕設計[J]. 山東冶金, 2002, 24 (6): 24-25.

[9] 吳曉森, 張學驁, 吳文健. 導電涂料的原理及其軍事應用[J]. 上海涂料, 2005, 43 (7/8): 29-34.

[10] 呂月仙. 導電涂料的導電機理[J]. 華北工學院學報, 1998, 19 (4): 329-332.

[11] 許均, 曾幸榮. 導電涂料開發現狀及新方法探討[J]. 合成材料老化與應用, 2003, 32 (4): 40-45, 12.

[12] 梁璀, 鐘宏. E-44型環氧樹脂固化和應用的研究[J]. 中國膠粘劑, 2006, 15 (3): 26-28, 44.

[13] 陳平, 王德中. 環氧樹脂及其應用[M]. 北京: 化學工業出版, 2004: 241-242.

[14] 鐘慶東, 杭建忠, 張文濤, 等. 導電涂料研究進展[J]. 上海電力學院學報, 2005, 21 (2): 143-148, 160.

[15] 張振寧, 張公正, 王正剛. 炭系混合填料在導電涂料中應用的研究[J].涂料工業, 1997, 27 (5): 9-11.

[16] 司衛華. 重防腐涂料及其改性方法和應用[J]. 熱固性樹脂, 2007, 22 (3): 34-40.

[17] 劉誼君, 杜玉成, 王會元, 等. 聚苯胺防腐導電涂料的制備研究[J]. 涂料工業, 2007, 37 (6): 16-18, 22.

[18] 劉遠瑞, 許佩新. 填充型丙烯酸樹脂導電銀漿電性能的研究[J]. 涂料工業, 2005, 35 (1): 1-3.

[ 編輯:韋鳳仙 ]

Preparation of conductive and anticorrosive epoxy paints //

DONG Man, ZHU Xiao-yun*

The effects of different resins, solvents and conductive fillers as well as baking temperatures on the performance of conductive and anticorrosive coating were studied and the better process conditions were ascertained as follows: modified epoxy resin 25wt%, curing agent 5wt%, silver-coated glass microspheres 70wt% (silver content 30wt%), n-butyl alcohol and dimethylbenzene as mixed solvent, baking temperature 60 °C and baking time 2 h. The epoxy conductive and anticorrosive coating prepared by the process is milk-white and smooth with a resistivity of 0.03-0.05 ?·cm and adhesion 2 grade. The resistivity of the coating is slightly changed after corrosion test for 25-30 days. The coating is suitable for use in the electrolysis industry for reducing the acid mist corrosion of metallic conductive materials.

conductive paint; corrosion protection; modified epoxy resin; silver-coated glass microsphere

Yunnan Metallurgical Group Co., Ltd., Kunming 650224, China

TG178; TQ637

A

1004 – 227X (2010) 09 – 0049 – 04

2010–06–03

董蔓(1965–),女,重慶人,碩士,高級工程師,主要從事金屬材料研究。

朱曉云,教授,(E-mail) zyun@kmust.edu.cn。