鋼結構棱角處理及其電弧噴鋁涂層結合力試驗

沈亞郯,田有為,安云岐,晁兵

(中國礦業大學江蘇中礦大正表面工程技術有限公司,江蘇 徐州 221008)

鋼結構棱角處理及其電弧噴鋁涂層結合力試驗

沈亞郯,田有為,安云岐,晁兵*

(中國礦業大學江蘇中礦大正表面工程技術有限公司,江蘇 徐州 221008)

鋼結構棱角在防腐涂裝過程中存在應力集中現象,顯著降低了涂層結合力,導致整個防護體系從邊角處被腐蝕介質快速突破,從而大大縮減腐蝕防護體系的保護壽命。本試驗設計了3種打磨棱角的圓角半徑,進行了電弧噴鋁涂層的附著力測試。研究結果表明,鋼結構棱角打磨成R1.5 mm圓角后,即可保證熱噴鋁涂層的附著力達到國標要求;施工時采用R2.0 mm圓角,可徹底解決邊角涂層的結合力問題。

電弧噴涂;鋼結構;棱角;處理;附著力

1 前言

大量研究及應用檢測發現,鋼結構初期的腐蝕基本上都是從邊角開始并逐漸深入和蔓延開來的。原因就是邊角形狀(棱邊、直角)尖銳,邊角處涂層較薄且極易受到碰撞而造成損傷,腐蝕介質很容易穿透涂層或經破損處到達基材,在鋼鐵基體表面形成腐蝕并快速蔓延[1]。另外,鋼結構棱角在涂裝施工過程中均存在應力集中現象,這大大降低了涂層與基體的結合力,使得涂層防腐壽命大為降低。因此,在進行防腐涂裝前,有必要對鋼結構的棱角進行打磨處理,將尖銳棱角變成圓弧角,這樣可改善棱角處的應力及涂層附著情況,顯著提高涂層結合力。去掉了尖銳的棱、邊、角,不僅能提高邊角涂層厚度,同時也增強了邊角抗碰撞能力。

棱角打磨多少為合適,是個需要確定的問題。如果打磨太多,會增加施工量,增加成本,降低工效;而打磨太少,又不能很好地改善棱角處應力集中情況,起不到好的效果。挪威標準中規定,電弧噴涂時棱角須打磨成R2 mm的圓弧角[2]。陸東方等人提出的護欄板邊角打磨處理[1,3],是將鋼板的邊、角及棱邊截面由“П”形改為“∩”形,棱角由“└”形改為“╰”形。與其他一些資料或標準類似,雖然提及電弧噴涂時應該打磨棱角,但沒有規定具體打磨多少。為嚴格和準確控制施工時的打磨參數,筆者對此進行了試驗研究,力求能定量測定在保證棱角處涂層結合力的基礎上棱角打磨的最小圓角半徑R值。

2 試驗設計

2. 1 試樣設計

本試驗設計將棱角打磨成R1.5 mm、R2.0 mm和R2.5 mm共3種情況。原設計方案還有R3.0 mm和R3.5 mm,由于受圓角噴砂、熱噴涂鋁涂層后試樣尺寸變大的負面影響,使得R3.0 mm和R3.5 mm試樣的拉力測試結果因粘結接觸面積影響而出現明顯偏差,故本試驗結果分析以R1.5 mm、R2.0 mm和R2.5 mm試樣為主。分別檢測上述 3種情況下棱角處的鋁層結合力,最終確定哪一種能達到國標規定的結合力要求。每一種試樣做5對,測量取平均值。

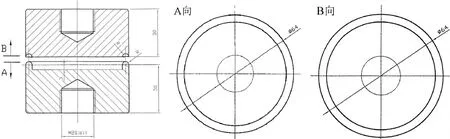

由于棱角處的形狀很復雜,完全用棱角的形狀去做實驗很困難,故選用半圓形的圓弧面來模擬試樣。將一對鋼錠試樣加工成陰陽兩個試樣,其中陰試樣為帶凹形圓弧面的試樣,陽試樣為帶凸形圓弧面的試樣,試樣設計圖如圖1所示。在陽試樣上噴涂鋁涂層,按國標 GB 9796–1988《熱噴涂鋁及鋁合金涂層試驗方法》,將陰陽兩個試樣用膠黏劑粘結在一起進行拉力試驗,測量最大拉力,再用最大拉力除以該試樣的圓弧面積,計算出該圓弧半徑下的鋁涂層結合強度。將此結合強度與國標GB/T 9793–1997中規定的鋁涂層結合強度9.8 N/mm2進行比較,試驗出能滿足國標要求的鋁涂層結合強度的最小圓角半徑,即為今后施工過程中要求打磨的棱角的最低半徑。

圖1 試樣設計圖Figure 1 Design diagram for the samples

2. 2 檢測方法說明

GB 9796–1988是老國標,現已由GB/T 9793–1997《金屬和其他無機覆蓋層 熱噴涂 鋅、鋁及其合金》代替。GB 9796–1988中規定了用拉伸法測量鋁涂層結合力的具體方法,而GB/T 9793–1997中沒有規定具體的鋁涂層結合力測量方法,只規定了鋁涂層結合強度應達到9.8 N/mm2。

3 試驗步驟

3. 1 試樣設計加工

試樣采用φ 64 mm鋼錠精加工制成,每種圓角半徑加工5對(陰陽面各一,A面為陽、B面為陰,如圖1所示),分別打上鋼號。試樣照片如圖2所示。

圖2 試樣照片Figure 2 Photo of samples

對于R1.5 mm左右的5對試樣的編號,其首字為1,分別記為11、12、13、14、15;R2.0 mm和R2.5 mm左右的試樣編號首字為2和3,其余按上述方法類推。

3. 2 試樣測量

對初步加工成的試樣測量其半徑,并計算圓弧面面積。

3. 3 試樣制備

3. 3. 1 清洗除油

以金屬清洗劑清洗掉試樣加工時表面粘附的機油等油污,用清水洗凈、晾干。

3. 3. 2 噴砂除銹

采用壓力式噴砂機對試樣圓弧表面進行噴砂除銹,清潔度Sa3級、粗糙度Rz= 40 ~ 100 μm,噴砂工藝參數為:

(1) 磨料。銅礦渣,清潔無油,粒度范圍0.5 ~ 1.5 mm;(2) 壓縮空氣壓力≥0.5 MPa,噴射角60° ~ 90°,噴射距離300 ~ 350 mm。

3. 3. 3 電弧噴涂鋁涂層

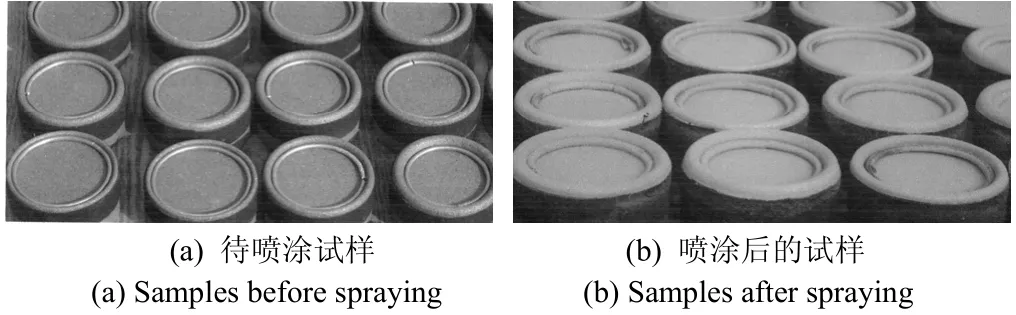

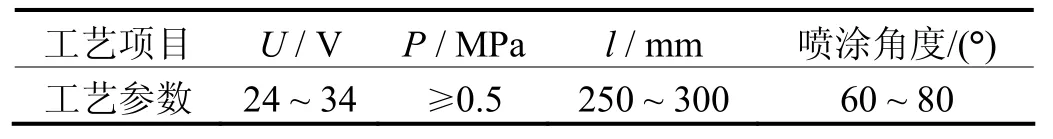

噴砂合格后,將試樣外圈(除圓角部分外)用絕緣膠布纏上,試樣圓角內圈用鋁絲擋住表面,以防噴上鋁涂層。處理后待噴涂以及噴涂后的試樣照片如圖 3所示。鋁涂層厚度控制在300 ~ 350 μm。電弧噴涂工藝參數見表1。

圖3 待噴涂及噴涂后的試樣照片Figure 3 Photos of samples before and after spraying

表1 電弧噴涂工藝參數Table 1 Process parameters of electric arc spraying

3. 3. 4 試樣粘結

取掉圓角內圈的鋁絲,清除掉多余的Al涂層,用毛刷刷掉鋁涂層表面的灰塵,然后把試樣正反兩個結合面都涂上膠黏劑,反復向一個方向旋轉,擠出多余的膠黏劑,并將外側多余的膠黏劑刮掉,放置在暖氣上烘烤固化,固化時間24 h。

3. 3. 5 試樣拉力測試

按照國標GB 9796–1988規定,將陰、陽兩個試樣用膠黏劑粘結在一起進行拉力試驗,測量最大拉力。

3. 3. 6 結合強度的確定

根據拉力測試結果和棱角面積計算出鋁涂層的結合強度。在實際拉力試驗時,如果斷口情況不理想,則涂層將在Al涂層與基體的結合面上脫落。因此,可根據斷口情況,對鋁涂層的結合面面積進行修正,再根據實際接觸面積計算結合強度。

4 試驗結果

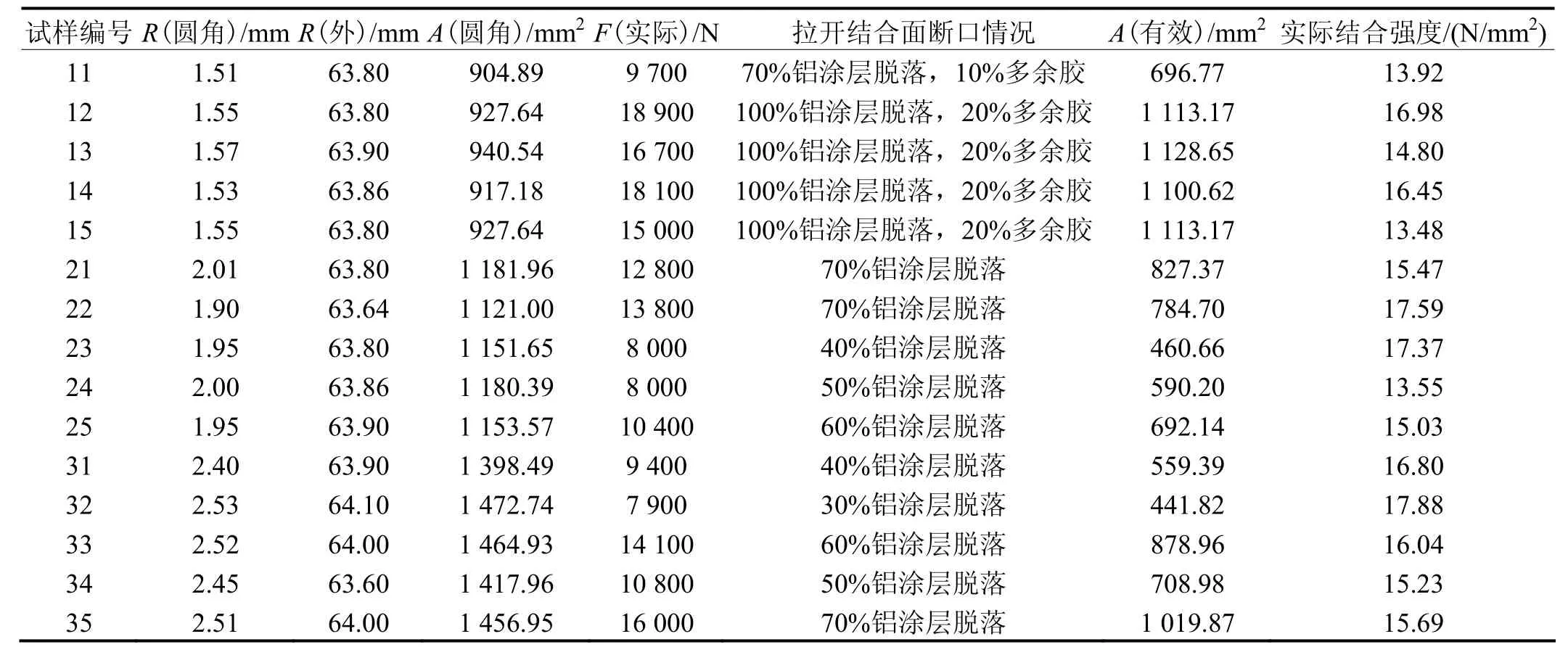

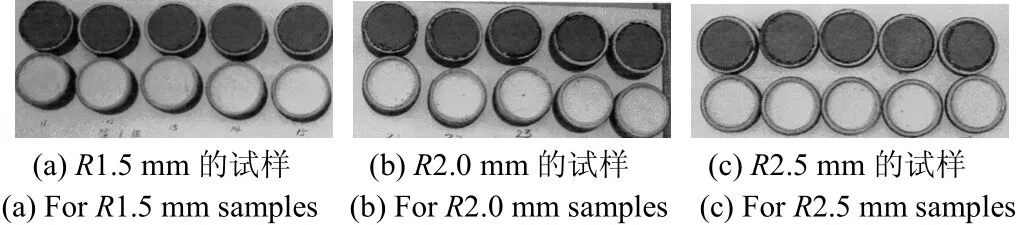

涂層結合力測試及結合強度計算結果如表2所示。3組涂層結合力測試前后照片對比見圖4(各組照片中,上面為測試后的照片,下面為測試前的照片)。

表2 試驗結果Table 2 Test results

圖4 結合力測試前后各組試樣照片比較Figure 4 Comparison between photos of various group samples before and after adhesion test

現行GB/T 9793–1997中規定了熱噴涂Al涂層結合強度應達到9.8 N/mm2,鋼板平面上電弧噴Al涂層的結合強度一般為18.30 ~ 28.05 N/mm2[4]。從表2可以看出,試樣結合強度均達到國標規定,其數值甚至超過標準值的50%以上。但與常規狀態下的Al涂層相比,R1.5 mm Al涂層的平均結合強度達到正常均值的73%,R2.0 mm Al涂層的平均結合強度達到正常均值的74%,而R2.5 mm Al涂層的平均結合強度達到正常均值的81%。可見,涂層結合強度隨圓弧半徑R的變大而逐漸增強。

根據標準規范要求及綜合現場施工成本,棱角打磨圓角半徑可以確定為 R1.5 mm。考慮現場施工質量控制的復雜性,最后在施工技術方案中將棱角打磨圓角半徑設計為 R2.0 mm,以減少返工量并確保邊角復合涂層的防護性能。

5 結語

棱角打磨后,涂層附著強度隨圓弧半徑R的變大而明顯增強。打磨半徑為1.5 mm時,圓角處的鋁涂層結合強度完全可以滿足國標要求。綜合各方面因素,在施工方案中,要求棱角打磨半徑達到2.0 mm以上。武漢陽邏長江大橋、青島海灣大橋等工程先后在招標技術文件中明確,防腐蝕涂裝施工時,必須將鋼結構的棱角打磨成R2.0 mm以上。在實際施工檢測以及工程質量檢查等過程中,打磨后棱角處的涂層附著性能及腐蝕防護質量都取得了明顯的效果。

棱角處理看似局部小事,但關乎整個工程腐蝕防護體系的完整和有效。因此,在鋼結構防腐蝕設計及涂裝施工時,有必要推廣該棱角處理技術,以確保類似橋梁等大型鋼結構工程達到50年甚至100年以上的腐蝕防護壽命。

[1] 陸東方, 晁兵, 鹿存才. 鋅基重防腐復合涂層的設計及應用[J]. 涂裝與電鍍, 2008 (6): 18-20.

[2] Standards Norway. M-501 Surface preparation and protective coating [S/OL]. 2004–06–24. http://www.intmetl.com/Norsk/M-501.pdf.

[3] 徐州正菱涂裝有限公司. 一種改進的高速公路護欄板: CN, 200978397 [P]. 2007–11–21.

[4] 李秉忠, 王昌輝, 董志紅, 等. 電弧噴涂Zn/Al偽合金涂層的耐蝕性能研究[C] // 第十屆國際熱噴涂研討會(ITSS’2007)暨第十一屆全國熱噴涂年會(CNTSC’2007)論文集. 北京: 中國表面工程協會熱噴涂專業委員會, 2007: 25-32.

[ 編輯:韋鳳仙 ]

Steel structure edges and corners treatment and adhesion test of electric arc sprayed aluminum coating //

SHEN Ya-tan, TIAN You-wei, AN Yun-qi, CHAO Bing*

A stress concentration phenomenon exists in steel structure edges and corners during corrosion protection coating and the adhesion is remarkably reduced as a result, the whole protection system is rapidly broken down by corrosive medium starting from the edges and corners, leading to reduced service life of the protective system. In this article, a adhesion test for electric arc sprayed aluminum coating on edges and corners with three kinds of round angle radii was studied. The experimental results indicated that the adhesion of the thermal sprayed aluminum coating was up to the demand of national standard when the round angle radius of the steel structure edges and corners is 1.5 mm after being burnished, and the adhesion problem existing in the coating on edges and corners was thoroughly solved when a round angle radius of 2.0 mm is used during construction.

electric arc spraying; steel structure; edge and corner; treatment; adhesion

Jiangsu CUMT Dazheng Surface Engineering Technology Co., Ltd., China University of Mining & Technology, Xuzhou 221008, China

TG178; TQ630.79

A

1004 – 227X (2010) 03 – 0067 – 03

2009–12–04

2009–12–17

沈亞郯(1970–),男,漢族,湖南瀏陽人,工程碩士,防腐蝕高級工程師,公司副總經理,主要從事表面工程技術的研究應用與管理工作。

晁兵,高級工程師,(E-mail) chaobing1989@163.com。