陶瓷壓濾泥材料在石灰粉煤灰穩定碎石基層中的應用

孫文州

(上海市市政規劃設計研究院,上海市200031)

0 前言

伴隨著我國社會經濟的不斷發展、人民生活水平及審美觀的不斷提高,人們對陶瓷的消費需求不斷擴大,陶瓷類產品產量日益增長。陶瓷壓濾泥作為陶瓷生產的副產品,產生于磚坯的磨邊與拋光過程中,此時磚坯表面會被磨去一部分,這些被磨去的部分,隨磨邊機與拋光機的冷卻水流入循環系統中的泥漿沉淀桶沉淀。再由泥漿泵將這些泥漿送入壓濾機脫水使泥漿變為固體的泥餅泥也稱作壓濾泥。壓濾泥作為陶瓷生產廢料,數量巨大,如何進行妥善處理是生產廠家和環保部門所必需面對的問題。受當前技術與工藝限制,目前尚不能回收并直接用作陶瓷生產原料,前些年對此類材料主要作填埋處理。已有實踐表明由于壓濾泥內含有無機鹽類,填埋后這些鹽類滲入土壤中,給土壤環境帶來了負面影響,浪費了土地資源也污染了水資源。為保護環境,節約資源,有必要對此材料進行技術研究。

1 陶瓷壓濾泥材性分析

1.1 壓濾泥化學組成分析

壓濾泥材料產生于陶瓷生產的物理過程中,化學組成與陶瓷材料一致,對壓濾泥材料化學組成進行了多次跟蹤檢測試驗,見表1。陶瓷壓濾泥材料組成隨生產日的變化波動不大,組成比較穩定,其組成主要成份為SiO2、Al2O3等玻璃質材料,此類材料占到總質量的80%左右,與普通粉煤灰材料相當。

1.2 壓濾泥顆粒構成分析

對陶瓷壓濾泥材料顆粒分析表明,該材料過0.044 mm 篩孔殘留率為4.13%,粒度評定為325目。經驗表明,材料顆粒越細,材料比表面積越大,材料化學活性越強。壓濾泥材料擁有與粉煤灰相近的化學構成,其粒度較粉煤灰要細,壓濾泥材料化學活性與粉煤灰材料相比則更強。根據已有經驗在陶瓷壓濾泥中,摻加石灰,潮濕條件下將發生火山灰反應,進而獲得較高的強度。

表1 陶瓷壓濾泥各材料組成

2 陶瓷壓濾泥二灰穩定碎石基層室內試驗研究

上海作為我國開放較早的沿海港口城市,工業發達,境內有大型熱電廠、鋼鐵廠,粉煤灰資源比較豐富。因此,將粉煤灰、石灰、集料按一定比例摻配一起,用作基層和底基層,形成具有良好力學性能、穩定性、耐久性的二灰穩定碎石基層,俗稱“三渣基層”。該基層技術,自1967 年至今在上海已有近40 年的發展歷史,材料設計、施工技術比較成熟。由于該技術即可進行廢料再利用的同時又可能降低道路造價,因此,二灰穩定碎石基層成為上海道路基層結構的主要形式,并得到大規模的推廣應用。粗粒徑三渣是廣泛應用于上海道路建設的三渣形式。粗粒徑三渣所用碎石的粒徑為35~70 mm,其中小于35 mm 的含量不宜超過15%。當前,上海地區常用粗粒徑三渣基層級配要求見表2。粗粒徑三渣因碎石粒徑大無法成型試件,通常以二灰試件快速法抗壓強度來衡量粗粒徑三渣強度大小(見表3)。

表2 粗粒徑三渣基層配合比要求(質量比)[1][2]

表3 粗粒徑三渣混合料快速法抗壓強度(單位:MPa)

2.1 抗壓強度試驗

建立在室內正交試驗研究的基礎上,綜合考慮壓濾泥材料量,初步選定摻配壓濾泥的粗粒徑三渣基層配合比為:石灰:粉煤灰:壓濾泥:碎石=6:17∶12∶65(質量比)。

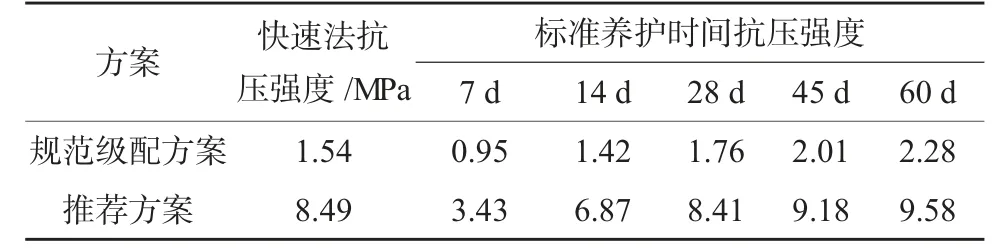

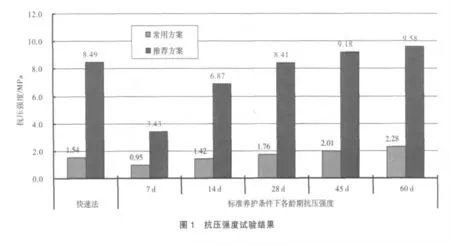

該配比條件下結合料(二灰或三灰)抗壓強度試驗結果見表4、圖1。

表4 抗壓強度試驗結果

由表4、圖1 可知,摻加壓濾泥后結合料各齡期飽水抗壓強度明顯高于常規方案,7 d 抗壓強度較規范60 d 齡期強度要高,表明摻加壓濾泥后結合料有明顯的早強特性。

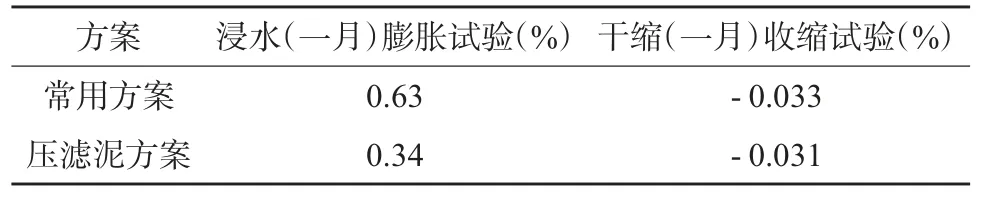

2.2 干縮性能試驗

半剛性基層材料的缺點是抗變形能力低,在溫度或濕度變化時易產生開裂,當瀝青面層較薄時,易形成反射裂縫,進而嚴重影響路面使用性能。半剛性基層材料的收縮分為溫縮與干縮兩種,對粗粒徑三渣基層而言,收縮開裂主要跟結合料的干縮性能有關。為了解摻配壓濾泥材料后三渣結合料材料濕脹、干縮性能,采用重型擊實的方法成型CBR 試件,并按土工方法進行結合料浸水一個月條件下膨脹、干燥一個月條件下干縮性能試驗,試驗結果見表5。摻配壓濾泥方案膨脹性能明顯低于常規方案,而干縮性能則與常用方案相當。表明摻配壓濾泥材料結合料干縮濕脹性能明顯降低。

表5 濕脹干縮性能試驗結果

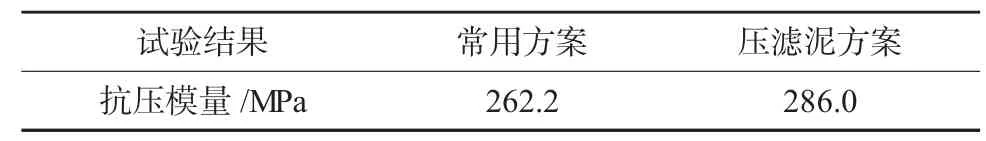

2.3 抗壓模量試驗

道路作為承受交通荷載的主體,應具有足夠的強度與剛度,模量作為表征材料剛度特性的指標,構成結構強度的重要方面。基層模量是進行路面結構厚度設計重要參數。本次主要對壓濾泥材料摻配與否的常用方案、壓濾泥方案,分別進行靜態抗壓模量試驗。試件為標準養護180 d 條件下的試塊,直徑為7 cm,高度為7 cm,試驗結果見表6。

表6 無側限抗壓模量試驗結果

由表6 試件靜態抗壓強度試驗結果,可知兩種不同結合料無側限抗壓模量相當。對照抗壓強度試驗結果,分析可知摻配壓濾泥在模量相近的情況下,抗壓強度大幅度提高,表明壓濾泥結合料具有更高的抗變形能力。

3 工程應用實例

室內試驗表明,陶瓷壓濾泥三渣基層具有良好的強度、剛度,干縮、延性等性能也優于普通三渣基層。鑒于室內試驗研究成果,結合上海市某公路工程建設需要,修筑了一段壓濾泥三渣基層。

3.1 試點工程情況簡介

試用路段長100 m,受拆遷等前期工作影響,直至2006 年12 月中旬方完成土路基、墊層等的施工,此時相鄰三渣基層施工已完成半年多時間,基層頂彎沉項指標已達到設計要求。考慮到施工期間溫度較低、養生期短,擬采用陶瓷壓濾泥三渣基層,提高基層結構強度,確保道路在預定期限內通車。試驗段采用配比為:石灰∶粉煤灰∶壓濾泥∶碎石=6∶17∶12∶65(質量比)。

3.2 壓濾泥三渣基層施工

陶瓷壓濾泥三渣基層的生產較普通三渣要多一種組分——陶瓷壓濾泥,因此,需設置一個單獨進料口。上海地區三渣拌和場粉煤灰進料口通常設兩個,實際施工過程中僅需將一個粉煤灰進料口,調整為壓濾泥進料口即可。出廠初期,由于壓濾泥材料含水量較高,通常需晾曬風干1 個月左右時間,含水量可降低至10%~20%,壓濾泥材料可自由從料倉瀉落至傳輸帶。按常規設定拌和時間(30 s)完全可拌制出均勻的陶瓷壓濾泥三渣基層材料。陶瓷壓濾泥三渣基層材料的碾壓施工:碾壓機具、組合、遍數等,與普通三渣基層一致。施工當日對結合料取樣進行了強度試驗,快速法抗壓強度達6.45 MPa,滿足不小于1.2 MPa 的強度要求。

3.3 結構強度跟蹤檢測

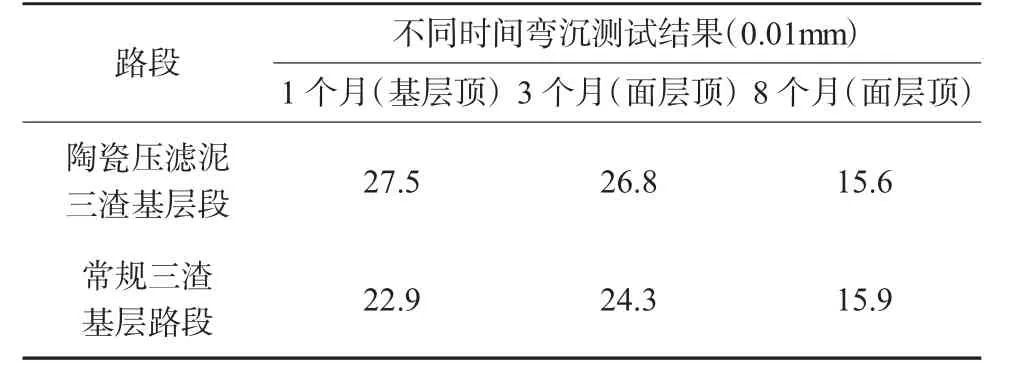

為了解該路段路面結構強度狀況,基層施工完成后1 個月(基層頂)、3 個月(面層頂)、8 個月(面層頂),進行了彎沉測量,結果見表7。陶瓷壓濾泥三渣基層隨著齡期的增長,結構強度不斷增加,齡期在8 個月時,與常規三渣基層具有相近的結構強度,滿足設計要求。

表7 彎沉測試結果

3.4 路用性能觀測

該路段通車多年時間,已經歷2 個冬季、2 個夏季的考驗,路面使用性能良好,未出現路面裂縫、坑洞、松散等早期病害。

4 結論

陶瓷壓濾泥材料作為陶瓷生產過程中的廢料,與粉煤灰材料具有相近的化學組成,該材料顆粒較細具有良好的化學活性。室內試驗研究表明陶瓷壓濾泥用于三渣基層,可替換部分消石灰、粉煤灰。陶瓷壓濾泥三渣具有較高的強度韌性、較低的干縮性能以及良好的早強特性。試點工程應用及跟蹤情況表明陶瓷壓濾泥用于三渣基層并不增加施工碾壓難度,陶瓷壓濾泥三渣基層具有足夠的結構強度、剛度。

種種分析表明陶瓷壓濾泥作為一種廢料,用于三渣基層在取得良好社會效益的同時,還可獲得可觀的經濟效益。

[1]DGJ08-87-2000,市政道路、排水管道成品與半成品施工及驗收規程[S].2000.

[2]DGJ08-118-2005,城市道路工程施工質量驗收規范[S].2005.