思林水電站圍堰防滲閉氣設計及施工

鄭順祥

(中國華電四川公司,四川成都 610016)

1 工程概況

思林水電站位于貴州省東北部,烏江干流中游,電站裝機容量100萬 kW,壩址兩岸山體雄厚,壩軸線河谷斷面基本呈對稱“V”型谷,電站壩址為典型的巖溶地貌。思林水電站截流圍堰為土石圍堰,壩基座落在夜郎組玉龍山段第二大層(T1y2)中厚、厚層泥晶灰巖和白云質灰巖,兩岸堰肩地質條件復雜,其中上游圍堰左右岸分別發育 K30、巖溶管道系統和 S65巖溶管道,河床覆蓋層厚度較厚,又由于兩岸壩肩開挖時石渣下河在原河道兩岸坡附近形成了大粒徑塊石架空區域,以及在截流龍口段有大量截流施工時拋下的大塊石,形成大塊石架空區;下游圍堰河床覆蓋層原本較薄,但由于兩岸公路和壩肩開挖石渣下河,河床中部均為大粒徑塊石,下游圍堰填筑合龍處的塊石架空現象亦較為嚴重。圍堰上下游水頭差高,上游圍堰上下游平均水位差達 3.52m,12小時內最大水位漲落差為 1.49m,平均漲落差為 0.57m。下游圍堰上下游平均水位差為 3.7m。在這種高水頭差、快速漲落的情況下施工,造成了漿液的大量流失,從而直接影響灌漿效果,增加了灌漿材料耗量。

2 圍堰防滲設計

本工程圍堰防滲墻在設計時考慮了防滲墻方案、高壓噴射灌漿方案以及控制性水泥灌漿方案,但由于圍堰軸線處地質條件復雜,堰體部位基巖巖溶發育,巖石出露犬牙交錯,堰體存在大量塊石架空層,采用防滲墻或高壓噴射灌漿方案均難以成墻,經比較選擇采用控制性水泥灌漿和速凝膏漿高壓灌漿防滲,輔以高流態水泥砂漿灌注。

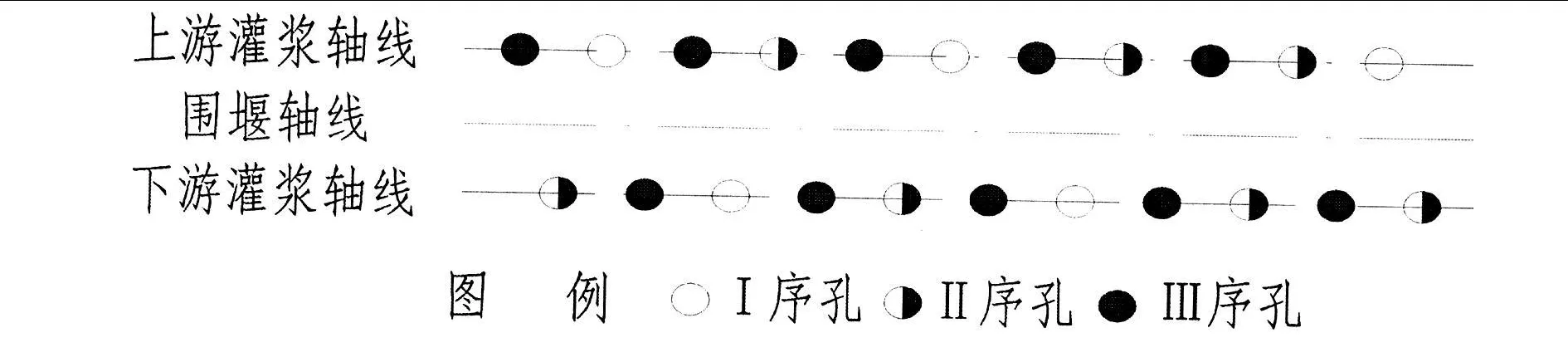

根據本工程圍堰堰體和堰基地質條件及圍堰承受的水頭條件,上下游圍堰均布置三排孔。上游圍堰灌漿孔間、排距分別按 1.0m、0.75m設計,下游圍堰孔間、排距分別為 1.0m、0.5m,其中中間排孔施工根據灌漿資料,結合現場情況具體確定。

經上、下兩排灌漿處理后,根據鉆灌資料分析,吸漿量大的地段,龍口段、深槽地段,大塊石架空段等仍達不到要求的,施工中間的第三排孔,第三排孔先施工Ⅰ序孔,Ⅱ、Ⅲ序孔視施工的情況及效果而決定是否施工。

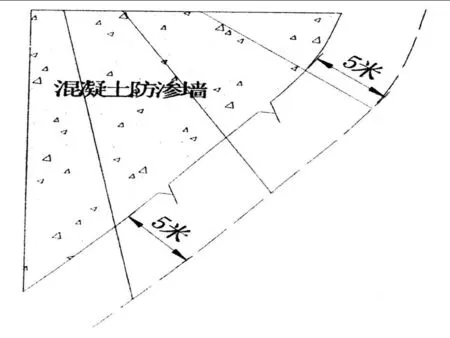

對于堰肩的處理,先進行覆蓋層以及表面風化層的開挖及混凝土澆筑,具體處理方式見附圖,在灌完上、下游兩排孔后,在防滲墻上適當打一些斜孔進行處理,如圖 1所示。

圖 1 堰肩斜孔灌漿處理示意圖

灌漿孔位布置如圖 2所示。

圖 2 上下游圍堰閉氣灌漿布孔示意圖

思林水電站下游圍堰防滲設計及灌漿排序施工方案與上游圍堰基本相同,所不同的是:下游圍堰防滲閉氣施工平臺以下采用控制性水泥灌漿和速凝膏漿灌漿防滲,施工平臺以上采用復合土工膜防滲。

3 閉氣灌漿施工準備

3.1 施工布置

以防滲軸線為中心,在圍堰上首先澆筑了 1道寬 5m、厚 0.6m的混凝土施工平臺;在混凝土施工平臺上游是吊車通道、空壓機及海帶稻草等灌漿材料的堆放場地;在該混凝土施工平臺下游是灌漿設備擺放地帶,之后是水泥堆放平臺及制漿站、泥漿池;再下游是水泥運輸車道。上、下游圍堰各布置三個水泥漿制漿站,均兼制膏漿。根據現場施工布置條件,上、下游圍堰制漿站分別布置于圍堰中部及左右岸岸坡附近,除圍堰中部一座制漿站外,每個制漿站內均配置 ZJ-800高速制漿機 1臺,2m3臥式攪拌機 1臺,1m3儲漿桶 2臺,水泥輸漿泵 1臺,螺桿泵 1臺。上、下游圍堰中部制漿站各配置 ZJ-400高速制漿機 1臺,自制膏漿制漿系統各 2套,螺桿泵各 1臺。

每個制漿站均設置水泥倉庫、膨潤土倉庫、外加劑倉庫、制漿平臺等。水泥及膨潤土平臺采用φ48mm架子管搭設,距地面 1.0m左右,頂部采用防水棚布遮蓋,制漿平臺及灌漿站也采用防水棚布遮蓋,制漿站占地不小于 60m2。

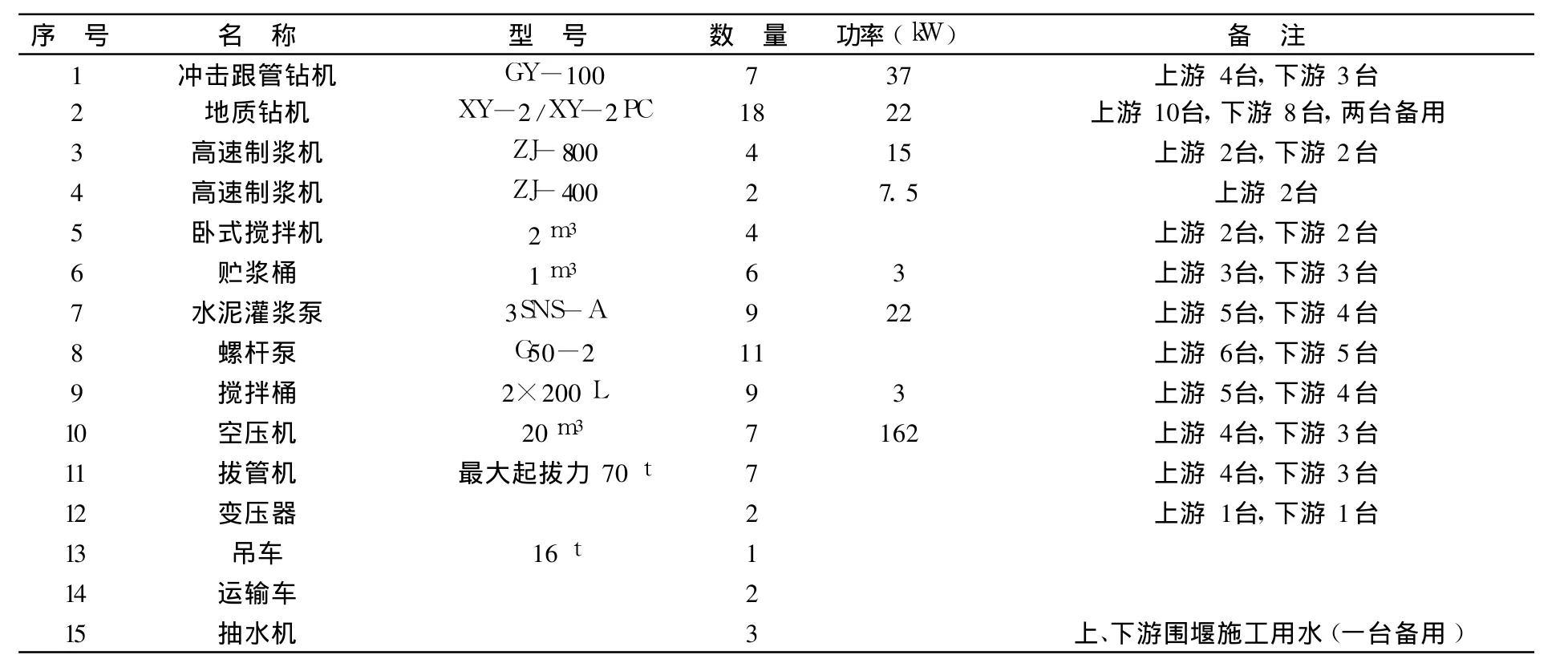

3.2 機械設備配置

灌漿機械設備配置情況見表 1

表 1思林水電站過水圍堰防滲閉氣灌漿施工灌漿機械設備配置。

表 1 主要施工設備計劃表

4 灌漿施工

圍堰防滲施工程序為:施工道路布置→場地平整→臨建設施布置→先導孔施工→下游排施工→上游排施工→中間排施工→遞交施工報告。

同排孔之間的施工順序是:先導孔→Ⅰ序孔→Ⅱ序孔→Ⅲ序孔。

4.1 造孔形式及灌漿流程

4.1.1 先導孔施工

(1)鉆孔:河床部位采用沖擊鉆造孔,兩岸坡部位采用地質鉆造孔。

(2)孔深:一般深入基巖 5.0m,特殊情況深入基巖 10m,由監理工程師進行鑒定確認后終孔。

(3)鉆進方法:在鉆孔過程中,詳細準確記錄鉆孔時遇到的各種現象,根據返渣情況、鉆進速度、鉆機及沖擊器運轉情況判斷地層分層深度,大塊石的分布、埋深、粒徑及地層架空、漏失、串通等情況,技術人員在現場作出簡單鉆孔柱狀圖,以指導下步施工。

(4)先導孔鉆孔完成后按施工程序進行灌漿作業。

4.1.2 施工工藝流程

(1)沖擊鉆造孔、灌漿施工工藝流程

場地平整→測量放樣→設備就位→一次鉆至設計孔深→起鉆桿→千斤頂起拔套管→第一段灌漿→千斤頂起拔套管→第二段灌漿→千斤頂起拔套管→…→終孔段灌漿→結束灌漿→封孔。

(2)地質鉆機造孔、灌漿施工工藝流程

場地平整→測量放樣→設備就位→第一段鉆孔→第一段灌漿→鑲鑄孔口管→第二段鉆孔→第二段灌漿→…→終孔段灌漿→結束灌漿→封孔。

4.1.3 鉆 孔

(1)鉆機布置

根據兩種鉆機的性能、特點,地質鉆機主要分布在兩岸孔深相對較淺,預計沒有架空的部位;沖擊鉆機主要分布在河床,龍口、有深槽的地段,應對深孔和有架空的孔。

(2)沖擊鉆造孔

1)孔位放樣:由測量隊按施工圖紙要求的位置放出控制點,各孔孔位由現場質檢員根據控制點放樣,孔位與設計孔位誤差不大于 ±10cm。

2)固機開孔:采用 MGY-80鉆機沖擊跟管鉆進,孔徑為 146mm,鉆機就位后,采用水平尺、吊線等方法將鉆機找平,用羅盤或角尺將鉆機立軸調成垂直開孔鉆進。孔深要求穿過塊石堆積層進入河床基巖 1.0m。

3)鉆孔次序:鉆孔次序與灌漿次序相一致,同次序孔可同時進行鉆孔施工;相鄰不同次序孔,在先序孔灌漿完成 24小時后,方可進行下一次序孔的鉆孔。

4)終孔驗收:鉆孔達設計孔深時進行孔深、深入基巖深度檢測,經三級自檢,在值班技術人員檢查合格簽字后,方可進行下道工序施工。鉆孔深度以進入基巖 1.0m為標準。

5)孔口保護:鉆孔結束待灌時,孔口均加木塞或砂袋妥善保護,以防其他雜物和污水掉入孔內。

(3)地質鉆造孔

采用 XY-2型地質鉆機配無芯鉆頭回轉鉆進,開孔孔徑為 Φ91mm,灌漿鑲管后,以下孔徑為 Φ56mm。鉆孔孔位、孔深、孔斜滿足要求。鉆孔孔深以實際施工時鉆入基巖 1.0m為準。

孔口管鑲鑄:孔口管 Φ75mm,長 3m。孔口段(即第一灌漿段)鉆孔完成后,先進行灌漿,然后鑲鑄孔口管并至少待凝 48小時。

4.2 灌 漿

(1)灌漿材料

水泥:采用不低于32.5MPa的普通硅酸鹽水泥,質量須符合國家標準,不使用受潮結塊水泥,庫存時間不得超過三個月。

膨潤土:液限大于 400%,小于 0.08mm的顆粒含量大于 80%。

水玻璃:模數為 2.8~3.5,其濃度采用 30~38波美度。

摻合料:海帶、砂、水玻璃、鋸木粉、纖維物等。(2)漿液配合比

漿液采用三種形式:0.5∶1的純水泥漿、膏漿、混合漿。

膏漿是水泥與膨潤土的混合漿液,膨潤土摻量為水泥重量的 10%~30%。

混合漿是指在水泥漿或膏漿中摻有海帶、砂、水玻璃、鋸木粉等摻合料的漿液,具體摻合方式、摻合量在施工現場視情況而定。

各排序孔均以 0.5∶1的純水泥漿開灌。

4.2.2 灌漿分段

1)沖擊鉆造孔孔深滿足灌漿條件后,上提套管,提升長度為 1.0m→灌漿→終段→提升長度為 1.0m→灌漿→終段→…,如此循環,直至終孔。因此沖擊鉆所造孔在孔底灌漿完成后,灌漿段長一律為 1.0m,不足 1.0m的孔段以實量計。

2)地質鉆機造孔灌漿第一段的孔深為 3.0 m,灌漿后鑲 3.0m長孔口管;以下各段Ⅰ、Ⅱ序孔為 5m,不足 5m的以實數計;Ⅲ序孔為 8m,不足 8m的以實數計。特別注意的是:鉆孔中如遇失水,則停止鉆進,對該段單獨進行灌漿。

4.2.3 灌漿壓力

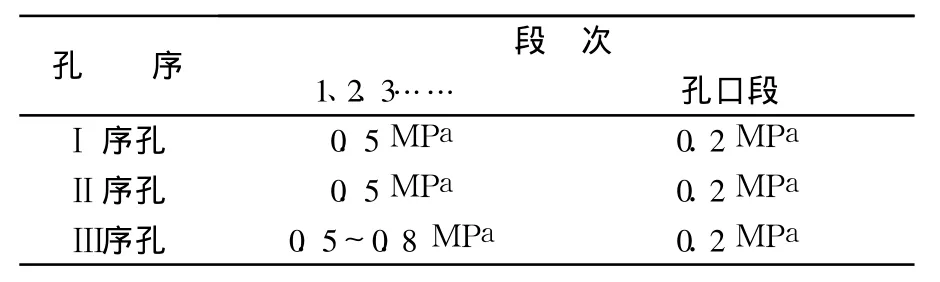

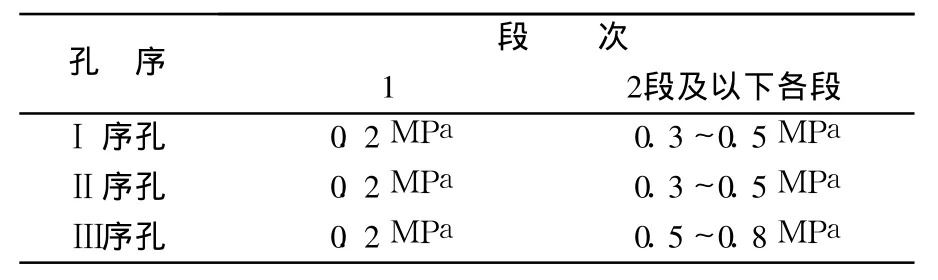

考慮 10年一遇的洪水所承受的水頭,各序孔灌漿壓力見表 2、表 3,本表所示壓力均指孔口壓力,施工時可根據實際情況進行壓力調整。

(1)沖擊鉆機所造孔自下而上灌漿,孔段從底部算起,灌漿壓力如表 2所示。

表 2 各序孔各段次灌漿壓力表

(2)地質鉆機所造孔自上而下灌漿,孔段從上部算起,灌漿壓力如表 3所示。

表 3 各序孔各段次灌漿壓力表

4.2.4 漿液選擇

灌漿過程中,對漿液的控制遵循以下幾項原則:

(1)當灌漿壓力保持不變,注入率持續減少時,或當注入率不變而灌漿壓力持續升高時,不得改變漿液。

(2)當 0.5∶1純水泥漿的注入量已達 800L,而灌漿壓力或注入率均無變化或變化不明顯時,可改灌膏漿。

(3)膏漿灌注無法結束時,現場決定改灌混合漿。

4.2.5 灌漿結束標準及封孔

(1)水泥灌漿結束標準:在要求的灌漿壓力下,當注入率不大于 5L/mm時,續灌 10mm,結束該段灌漿。

(2)膏漿灌漿結束標準:在灌漿設計壓力下,孔段基本不吸漿時結束該段灌漿。

(3)若在孔口及附近地面出現冒漿后,根據具體情況,由現場值班工程師和監理工程師現場確定結束標準。每個灌漿孔結束灌漿后,采用濃水泥漿或干灰將孔口部分回填密實。

4.3 特殊孔、段處理

4.3.1 對集中滲漏部位,首先人工灌注粉細砂、鋸木粉等。如遇大塊石和孤石、地層架空、孔隙大漏水嚴重時,灌注膏漿、速凝膏漿或膏漿中摻加海帶和纖維物;當孔口返漿后,要適當降低灌漿壓力灌注。

4.3.2 高壓雙管砂漿堵漏

上游圍堰灌漿孔號 SY034~SY038、SY046~SY048、SY095 ~SY097、SY101 ~SY105,下游圍堰灌漿孔號 XY057~XY061、XY105~XY0107區域有強滲漏通道。從滲漏部位和鉆孔情況分析,上游圍堰強滲漏區域在的龍口段、右岸大塊石架空區;下游圍堰強滲漏區域在左岸塊石架空區及合龍段。上述區域堵漏成為整個圍堰閉氣的關鍵,圍堰防滲施工中先采用瓜米石填料及速凝膏漿進行堵漏,但主要通道一直未被截斷,堵漏效果差,且耗費了大量漿液。為解決大塊石架空區域的堵漏技術難題,針對滲漏通道大、漏水量集中、流速高的特點,采取了高壓雙管砂漿堵漏技術,力求圍堰防滲盡快閉氣,同時也減小灌漿材料消耗。

(1)主要灌漿設備

灌漿采用 HTB30型混凝土輸送泵,最大輸送壓力為 4MPa。混凝土攪拌車運送砂漿。鉆孔采用 MGY-80型沖擊鉆,孔徑為 φ150mm,鋼套管φ146mm,孔內灌漿管 φ90mm。

(2)施工工藝

混凝土輸送泵布置在圍堰灌漿平臺上,具體位置視砂漿灌注孔位置而定。泵下部基礎應壓實平整,砼攪拌運輸車則在相應位置喂料。砼輸送泵受料斗口應稍低于砼攪拌運輸車出料口。具體工藝布置詳見下圖 3。

(3)施工方法

1)方法簡述:分析空腔位置→鉆孔→安裝混凝土泵及注漿管路→灌砂漿→鉆補強孔(兼效果檢查)

2)探明滲漏通道的位置:灌注砂漿要求鉆孔必須接觸到滲漏通道空腔,在原設計孔位處鉆孔,施工過程中發現水流大以及耗灰量大的位置則進行加密鉆孔,鉆孔鉆遇空腔后準備進行砂漿灌注。

3)鉆孔:鉆孔采用 MGY-80型沖擊鉆造孔,孔徑為 φ150mm,鉆孔過程中 φ146mm的鋼套管跟進,成孔后套管留在孔內作為保護管,保護管底部的位置為滲漏空腔的頂部。

圖 3 圍堰閉氣砂漿泵送布置圖

4)安裝灌漿管路:從 HTB30型混凝土輸送泵向砂漿灌注孔方向鋪設 φ125mm的泵管,在靠近灌注孔口位置前接漸變段泵管(管徑從 φ125mm漸變到 φ90mm),再接 φ90mm的泵管伸入灌注孔套管(管徑 φ146mm)中。φ90mm注漿管下到滲漏通道的空腔部位,與 φ146mm孔套管成為雙管系統。砂漿孔的套管兼作排氣管。

5)砂漿灌注

砂漿泵送采用自下而上的拔管施工方式,為滿足砂漿灌注施工要求,砂漿采用間斷單擊泵送,泵送間隔時間為 1~2min,反復進行灌注,直至砂漿從灌注孔套管口溢出為止。該段砂漿灌注達到要求后,向上拔一節套管,套管內泵管跟隨向上拔一節,進行上一段的砂漿泵送施工。砂漿灌注完成后,再在原孔位進行灌漿處理,最終達到防滲閉氣的工程目的。

施工注意事項:混凝土泵及泵管操作應嚴格遵守有關操作規程,施工時特別強調以下幾點:①混凝土泵工作采用間隔單擊作業,間隔時間為 1~2min。泵送時料斗內應保持一定量的砂漿,以免吸空。②輸送泵應就近布置在灌注孔附近,以減少泵管的鋪設長度。③泵管敷設線路應接近直線,少彎曲,管道與管道支撐必修緊固可靠,管道接頭應密封可靠。

(4)砂漿灌注工程量及資料分析

1)砂漿灌漿工程量

在圍堰閉氣灌漿過程中,共有 7個孔灌注砂漿,總計注入砂漿 41.8m3,也即通過灌注砂漿已經充填了圍堰防滲區內的近 40m3的空腔,對圍堰防滲效果的影響是顯著的。

表 4 砂漿灌注統計表

5 灌漿成果分析

思林水電站上下游圍堰閉氣灌漿從 2005年l2月 13日至 2006年 4月 20日,先后累計完成877個孔,鉆孔進尺 18409m,共計灌注水泥 30 574t、膨潤土 4225.6t、海帶 11201kg、水玻璃 19 249kg、鋸木粉 6938kg、稻草 65143kg、砂漿200.1m3。

5.1 灌漿耗灰量分析

(1)各排平均單位灌入量

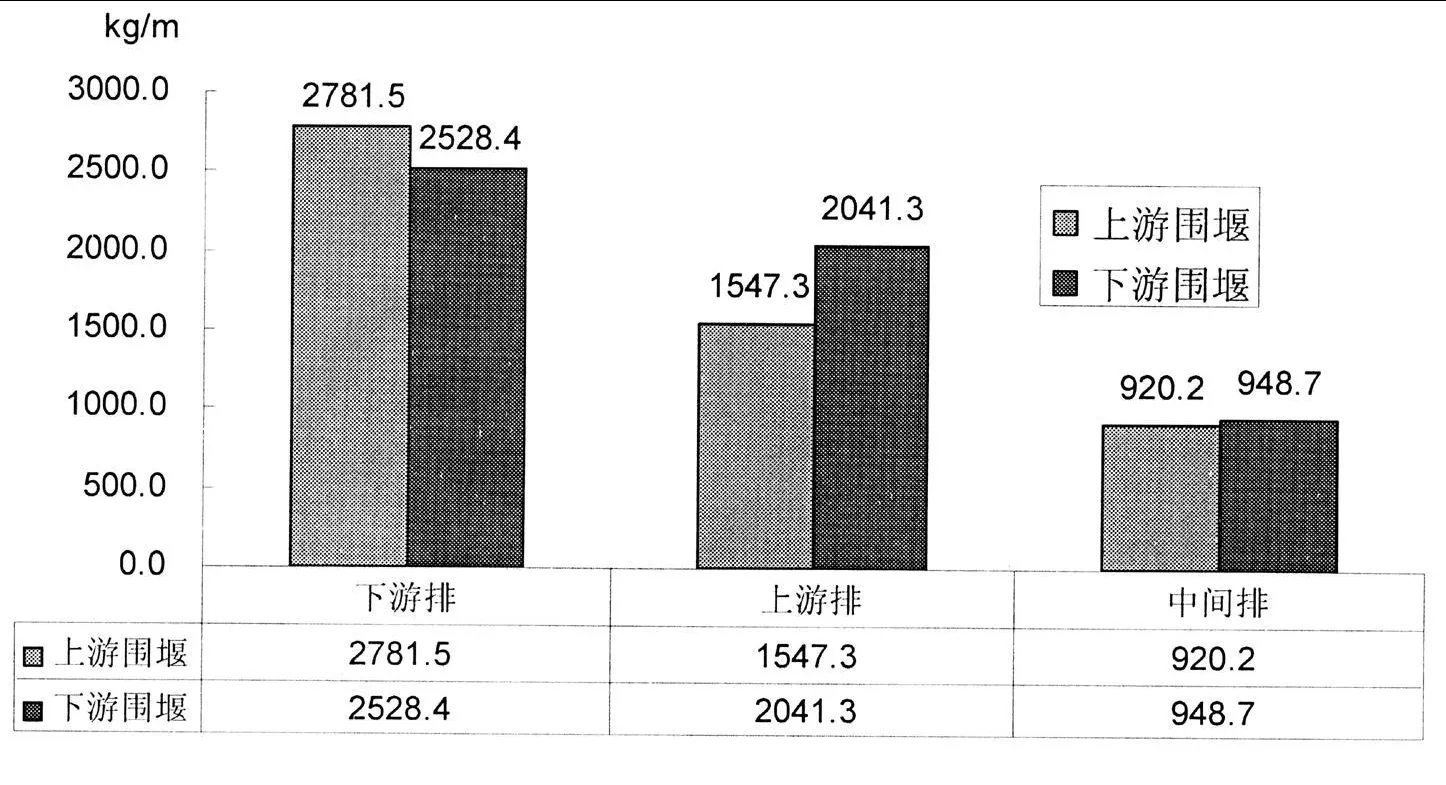

上下游圍堰各排孔的平均單位灌入量統計作圖如圖 4所示。

從圖 4可以看出,下、上、中排孔的平均單位灌入量逐排遞減,符合一般的灌漿規律。說明隨著前一排孔的施工,后一排孔的可灌性在減弱,防滲起到了隨排加密,加固的效果。

圖 4 上下游圍堰各排孔平均單位灌入量對比圖

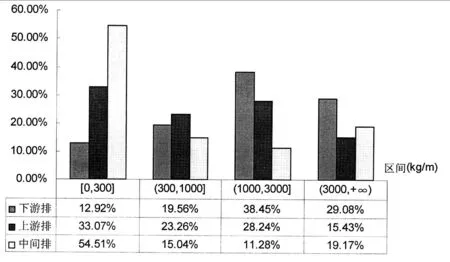

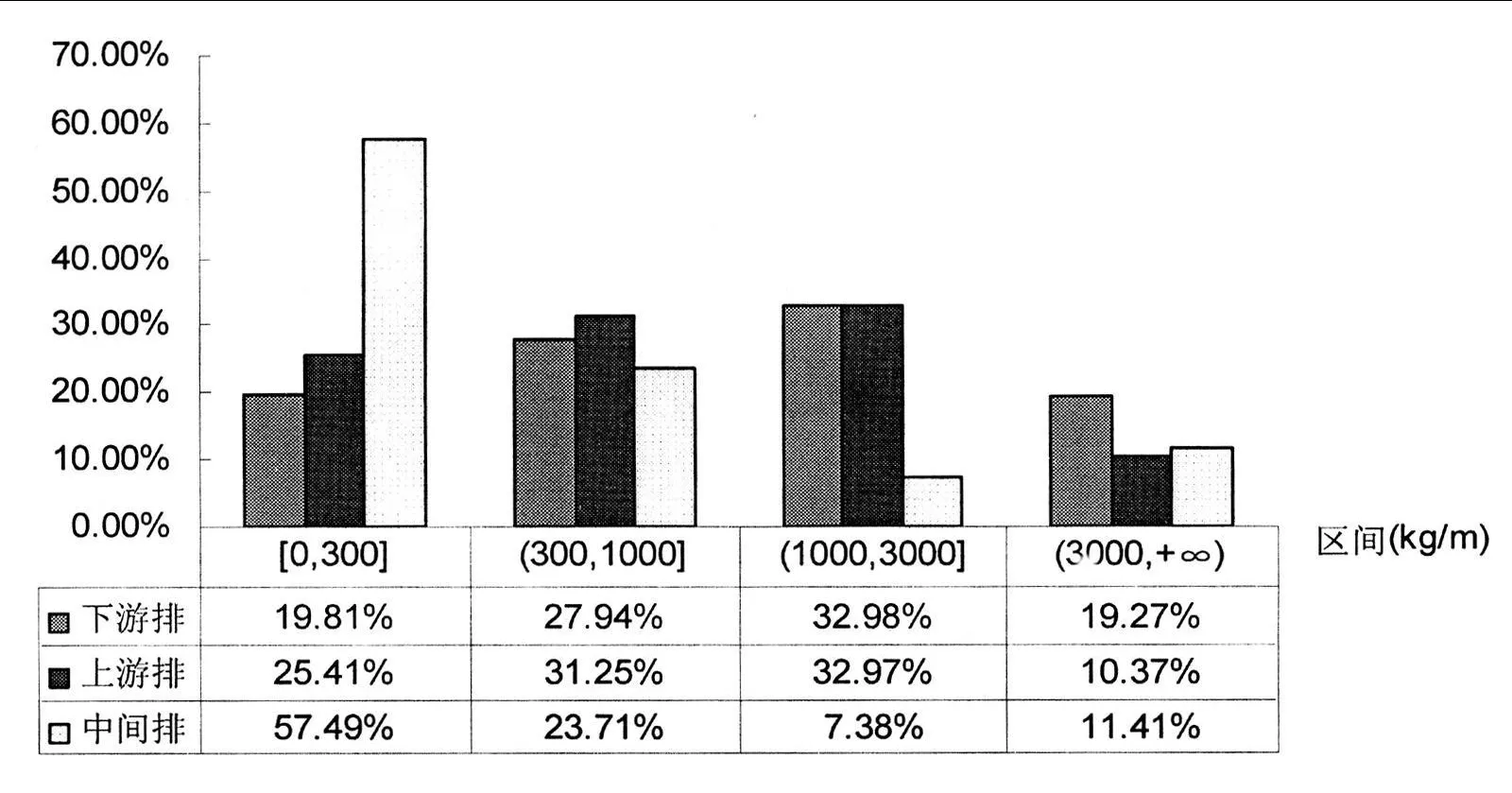

(2)單位注入量區間分布如果把上、下游圍堰的上、中、下游排孔的單 位灌入量按區間統計,得出圖 5、圖 6。

圖 5 上游圍堰平均單位注入量區間分布圖

圖 6 下游圍堰平均單位注入量區間分布圖

從圖 5、圖 6可以看出,下游排孔在大耗灰量的區間大于 1000kg/m分布較多;上間排孔分布則相對比較均勻,而中間排孔則在小于1000kg/m上分布較多,說明后序孔在前序排孔施工過之后,可灌性已有所減弱,這種減弱,逐排遞減。

綜合圍堰閉氣灌漿期的有關資料分析知,造成水泥用量過多的主要原因有以下幾個方面:a.河床兩側塊石架空多,空腔大,巖層地質情況復雜,耗灰量大;b.施工前期是在高水頭差下施工,水位漲落變化較大,漿液損耗大;C.施工時段正值嚴冬時節,河水溫度較低,水泥漿凝固時間長,因而增大了水泥漿的流失;d.圍堰灌漿面積和工程量大較設計大幅增加。

5.2 堰體滲水情況分析

在思林水電站上下游圍堰灌漿施工過程中,發現上游圍堰右堰肩、下游圍堰左堰肩各有一股水流外溢。基坑抽水之后,發現上游圍堰有左、中、右三處滲水點,下游圍堰僅左堰肩有一處滲水。經高錳酸鉀涂紅試驗,分析堰體滲水的主要原因是堰體兩端的溶洞形成上下游貫穿通道,其次是兩堰肩地質條件復雜,巖體風化嚴重,節理裂隙發育,形成滲水通道。但總體來看,滲水總量不是太大,經抽排能滿足基坑開挖及大壩混凝土施工需要,堰體灌漿效果滿足防滲設計的要求。

6 結束語

思林水電站圍堰閉氣灌漿施工采用控制性水泥灌漿和速凝膏漿高壓灌漿防滲,輔以高流態混凝土灌注。針對不同地段地質條件的差異,圍堰閉氣灌漿施工中靈活采用了純水泥漿、膏漿、海帶、稻草、鋸木粉、水玻璃、砂、砂漿等多種灌漿材料,靈活采用了多種灌漿施工方法,在灌漿施工中取得了明顯的效果。成功完成了上下游圍堰這一難度極大的閉氣灌漿工程;盡管由于地質條件復雜,該堰體尚存在少量滲水,以及水頭高、水位漲落幅度變化大、河水溫度低漿液凝固時間長等因素導致灌漿工程量大、灌漿材料有所增加,但總體來看,該工程圍堰閉氣灌漿施工完全滿足防滲設計技術和經濟指標的要求。