極紫外光刻系統(tǒng)物鏡光學元件的支撐與分析

王 輝

(中國科學院長春光學精密機械與物理研究所,吉林長春 130033)

1 引 言

集成電路制造技術(shù)一直按照“摩爾定律”不斷向前發(fā)展,2010年已進入 45 nm技術(shù)節(jié)點。隨著光刻技術(shù)進入 32 nm技術(shù)節(jié)點,極紫外光刻(EUVL)技術(shù)作為極大規(guī)模集成電路光刻工藝主流技術(shù)的地位日益顯現(xiàn)[1]。EUVL技術(shù)是193 nm深紫外光刻 (DUVL)技術(shù)向 13.5 nm EUV更短波段的合理延伸,其最大限度地集成了傳統(tǒng)光刻技術(shù)的發(fā)展成果。但是由于工作于波長更短的EUV波段,EUVL對非球面加工、面形檢測、極紫外多層膜、物鏡系統(tǒng)設計與系統(tǒng)波像差檢測等技術(shù)提出了嚴峻的挑戰(zhàn)[2,3]。

EUVL系統(tǒng)必須達到衍射極限分辨率的要求,根據(jù) Marechal判據(jù),系統(tǒng)波前偏差應小于λ/14,即小于 1 nm(RMS),對應于四鏡系統(tǒng),單個反射面面形要求為 0.25 nm(RMS),對應于六鏡系統(tǒng)則更為嚴格,單個反射面面形要求為0.20 nm(RMS)[4〗。上述多項關(guān)鍵技術(shù)中,物鏡支撐結(jié)構(gòu)設計和支撐方案選擇與最終能否實現(xiàn)該面形要求直接相關(guān)。

國外方面,荷蘭 AS ML公司于 2005年研制出世界首臺產(chǎn)業(yè)化原型樣機ADT,并于 2010年研制出產(chǎn)業(yè)化平臺級系統(tǒng) NXE3100。日本 Nikon和Canon也緊隨其后,相繼進入了 EUVL產(chǎn)業(yè)化評估階段[5,6]。由于起步較晚,我國目前還處于關(guān)鍵技術(shù)積累階段。

在 EUVL物鏡支撐結(jié)構(gòu)領域,尤其是到了0.20 nm(RMS)面形量級水平,國內(nèi)的研究工作非常有限,而國外的文獻中多數(shù)也僅涉及到支撐方案選擇以及所能達到的效果,很少涉及到具體的支撐結(jié)構(gòu)性能分析和支撐方案中關(guān)鍵問題的處理。為了滿足極紫外光刻系統(tǒng)對物鏡機械支撐結(jié)構(gòu)的要求,本文針對于上述兩個方面的問題進行了具體的研究,以期能夠為極紫外光刻系統(tǒng)物鏡光學元件支撐的設計與實現(xiàn)提供一定參考。

2 物鏡支撐原理與支撐方案

2.1 實際應用支撐設計

對于物鏡系統(tǒng)而言,機械支撐結(jié)構(gòu)極為重要,它直接決定著投影物鏡的光學性能。支撐方法應盡可能少地引入不可預測的面形變化[7],對于環(huán)境變化尤其是溫度和振動不能過于敏感[8],并且光學系統(tǒng)相對于整體坐標系能夠?qū)崿F(xiàn)精確定位。另外,支撐方法還要滿足短期和長期的穩(wěn)定性要求,由于工作在真空環(huán)境中,要求系統(tǒng)不能放氣,且允許鏡體與支撐結(jié)構(gòu)安裝與分離。

運動學支撐方案能夠很好地滿足物鏡系統(tǒng)對于支撐結(jié)構(gòu)的苛刻要求[9]。如圖1所示,運動學支撐中鏡體采用三點支撐,每點限制軸向和切向2個自由度,系統(tǒng)整體約束 6個自由度,實現(xiàn)了精確約束;由于其三切向約束力臂最長且相等,保證了設計的穩(wěn)定性和平衡性。對于局部單個支撐點來說,理想情況下每點都具有 4個自由度,可以實現(xiàn)局部無應力支撐的要求。理想情況下,在約束方向上具有完全的剛性,非約束方向上完全不存在摩擦阻力等因素影響,因此該結(jié)構(gòu)具有完全的重復性。

圖1 理想運動學支撐示意圖Fig.1 Schematic map of ideal kinematic mount

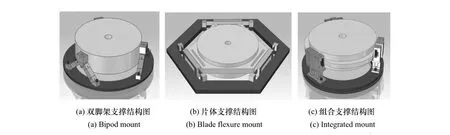

運動學支撐具體實現(xiàn)過程中,各向自由度功能依靠各種形式的片體結(jié)構(gòu)和柔性鉸鏈結(jié)構(gòu)來實現(xiàn),元件定位功能依靠總體串并聯(lián)結(jié)構(gòu)整體剛度實現(xiàn),如圖2(a)所示的雙腳架支撐結(jié)構(gòu),圖2(b)所示的片體支撐結(jié)構(gòu)以及圖2(c)所示的組合支撐結(jié)構(gòu)。在實現(xiàn)前述極紫外光刻系統(tǒng)對物鏡機械支撐的要求方面,這些結(jié)構(gòu)各具特色[10,11]。

圖2 實際運動學支撐結(jié)構(gòu)圖Fig.2 Kinematic mount structures used in lithographic camera

2.2 檢測加工支撐設計

極紫外光刻系統(tǒng)對實際支撐條件下面形要求極端苛刻,重力環(huán)境等因素對面形影響非常嚴重,常用的解決方案是對帶實際支撐的光學元件進行原位面形檢測,為面形加工提供參考數(shù)據(jù),加工檢測不斷迭代收斂直至滿足面形要求,以此來消除重力等因素的影響。

該過程中被檢測元件需要不斷與支撐設備分離,所以由接觸、摩擦等因素引起的面形不確定性成為影響干涉儀檢測重復性的一個重要因素,特別是到了 0.25 nm(RMS)的面形量級,這些因素的影響不可忽略。因此在面形檢測過程中,需要有特殊設計的檢測支撐結(jié)構(gòu),且特別要保證支撐結(jié)構(gòu)具有高重復性[12]。

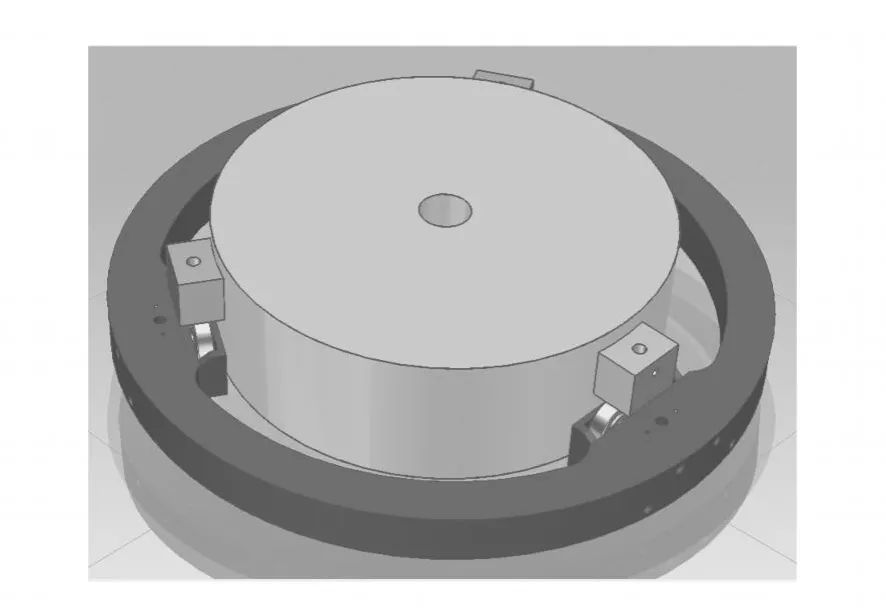

如圖3所示的高重復性檢測支撐,由于采用了高精度滾動軸承運動學支撐結(jié)構(gòu),檢測過程中接觸及隨機摩擦力將比實際支撐小一個數(shù)量級,使得該結(jié)構(gòu)在檢測加工過程中能夠?qū)崿F(xiàn)好于0.1 nm(RMS)的面形重復性。

圖3 高重復性檢測支撐結(jié)構(gòu)圖Fig.3 High repeatability mount used in optic measurement

3 支撐方案關(guān)鍵問題對面形的影響

對于物鏡系統(tǒng)而言,支撐結(jié)構(gòu)性能和支撐方案實現(xiàn)過程對最終面形實現(xiàn)均有直接影響。因此需要考慮支撐結(jié)構(gòu)設計,同時控制光學元件和支撐結(jié)構(gòu)的裝配過程,使影響面形的干擾因素盡量少地引入到系統(tǒng)中,以實現(xiàn)裝配后鏡面符合 0.25 nm(RMS)的面形要求,同時能夠精確定位面形相對于裝配基準的空間位置關(guān)系。

3.1 支撐結(jié)構(gòu)定位對面形影響的分析

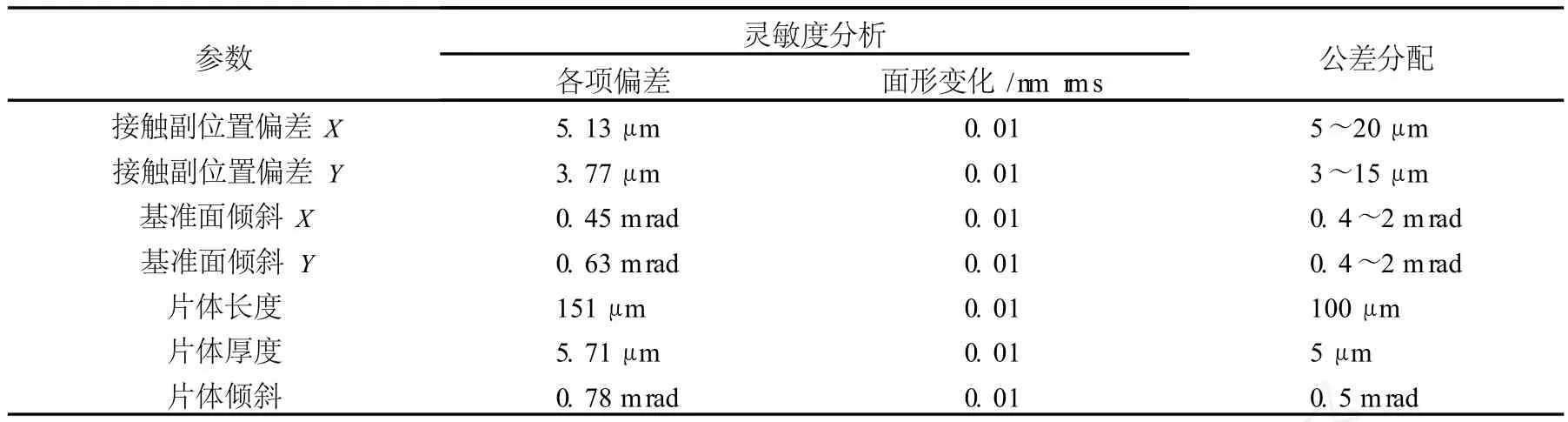

由于元件加工周期等原因,鏡體往往采用支撐凸臺和光學元件相粘接的形式,這可能引起接觸球位置的不確定性,同時機械和光學元件也有一定的加工公差范圍[13]。這些因素均會對光學元件和支撐結(jié)構(gòu)的裝配定位精度產(chǎn)生影響。表1為運用有限元分析方法得到的支撐裝置加工裝配關(guān)鍵參數(shù)對面形影響的靈敏度分析。

由表1可以看出,在支撐結(jié)構(gòu)的加工和裝配過程中,接觸副位置偏差和片體厚度偏差對最終面形的影響最為嚴重。考慮到接觸副位置偏差可以通過 CMM進行在線檢測修正,該支撐方案中面形最敏感的部分為片體厚度偏差,因此需要在支撐結(jié)構(gòu)公差分配中予以考慮,同時采用電火花線切割技術(shù)實現(xiàn)片體厚度和加工精度。這些措施的實施可確保由于運動學支撐條件改變而引起的面形變化在允許范圍內(nèi)。

表1 加工裝配參數(shù)對面形影響的分析及誤差分配Tab.1 Analysis on effect of parameters on optic figure and error distribution

3.2 接觸副殘余摩擦力對面形影響的分析

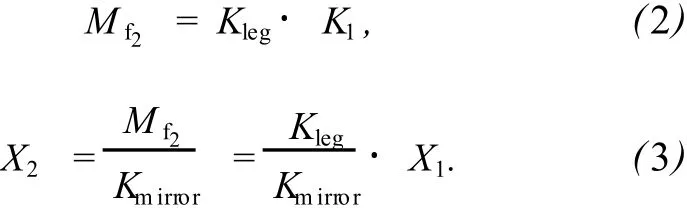

支撐裝配方案包含球錐接觸過程,該過程產(chǎn)生的摩擦力會導致不可預計的隨機面形變化,因此最終面形是不確定的量,不確定范圍 (重復性)受殘余摩擦力影響,同時也受裝配方法的影響。有限元仿真分析結(jié)果顯示,面形應達到0.25 nm(RMS)的量級水平,裝配過程接觸面所產(chǎn)生的干擾扭矩應好于 1×10-3N·m量級。實現(xiàn)上述苛刻的面形要求必須采取措施減少接觸過程中摩擦力對面形的影響。一方面,考慮對接觸面做表面處理,通過減小摩擦系數(shù)的方法減小殘余摩擦力。由于到物鏡系統(tǒng)要求在真空環(huán)境下工作,接觸副不能采用潤滑劑,因此采用在接觸表面鍍二硫化鉬的方法使摩擦系數(shù)減低 0.1左右。另一方面,從裝配方案的角度來減小摩擦力的影響。傳統(tǒng)的裝配方案中,鏡體直接放置于柔性雙腳架之上,兩者通過球錐副發(fā)生接觸。接觸過程中伴隨有鏡體面形變化和支腿狀態(tài)變化,面形穩(wěn)定后鏡體處于近似運動學約束狀態(tài),此時鏡體中含有的殘余摩擦力等干擾因素對面形的影響可以表示為:

其中,Mf1表示傳統(tǒng)裝配過程中鏡體中所引入的干擾扭矩,Kmirror表示鏡體剛度。

對傳統(tǒng)裝配方案進行優(yōu)化,鏡體安裝過程分成兩個階段,第一階段結(jié)合工裝措施實現(xiàn)柔性支架剛性化,該支撐形式穩(wěn)定后處于非運動學約束狀態(tài),其面形中含有由于過約束而造成的面形變化,同時也含有殘余摩擦力等干擾因素所引起的面形變化,此時殘余摩擦力造成的影響與式 (1)基本相同;第二階段去除工裝,支腿恢復各向柔性,上述由于過約束和殘余摩擦力而造成的鏡體局部應力共同有很大一部分傳遞至柔性支腿中,此時仍作用于鏡體的殘余摩擦力與支腿局部剛度相關(guān),如式 (2)所示,穩(wěn)定后鏡體處于近似運動學約束狀態(tài),殘余摩擦力造成的影響變?yōu)槭?(3)的形式。

其中,Mf2表示優(yōu)化裝配過程中鏡體中所引入的干擾扭矩,Kmirror表示鏡體剛度,Kleg表示支鏈剛度。

經(jīng)過特殊結(jié)構(gòu)設計,支腿各向剛度遠小于鏡體剛度,顯然由式 (3)可知優(yōu)化方案通過將鏡體安裝分為兩個階段,殘余摩擦扭矩對面形的影響進一步減小,使得摩擦力和其他不可控的干擾因素對面形的影響進一步降低。

另外,還可以對裝配后的系統(tǒng)整體施加高頻微幅振動,使得接觸面靜摩擦變?yōu)榛瑒幽Σ?通過減小摩擦力來減小摩擦對面形的影響。

4 物鏡支撐結(jié)構(gòu)性能分析

4.1 建立支撐結(jié)構(gòu)有限元模型

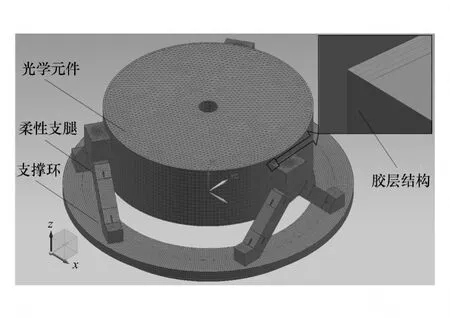

在支撐結(jié)構(gòu)設計和方案分析過程中,隨著面形要求達到深亞納米量級的水平,光學元件中由支撐結(jié)構(gòu)引入的機械應力和細微溫度變化引入的熱應力均需予以考慮。有限元方法能夠?qū)@些細微影響進行有效的量化分析,為支撐結(jié)構(gòu)設計和支撐方案選擇提供參考依據(jù),下面針對圖2(a)所示支撐結(jié)構(gòu)進行有限元建模與分析。

建模過程中對次要結(jié)構(gòu)進行了理想化構(gòu)建,模型中相應結(jié)構(gòu)分別賦予了微晶玻璃,超銦鋼和環(huán)氧樹脂 3種材料屬性,如圖4所示,為了更好地模擬環(huán)氧樹脂的性質(zhì),在膠層厚度方向上細劃了4層網(wǎng)格,其它支撐結(jié)構(gòu)模型建立過程相似。

圖4 光學元件支撐結(jié)構(gòu)有限元模型Fig.4 Finite element model for mount of optical element

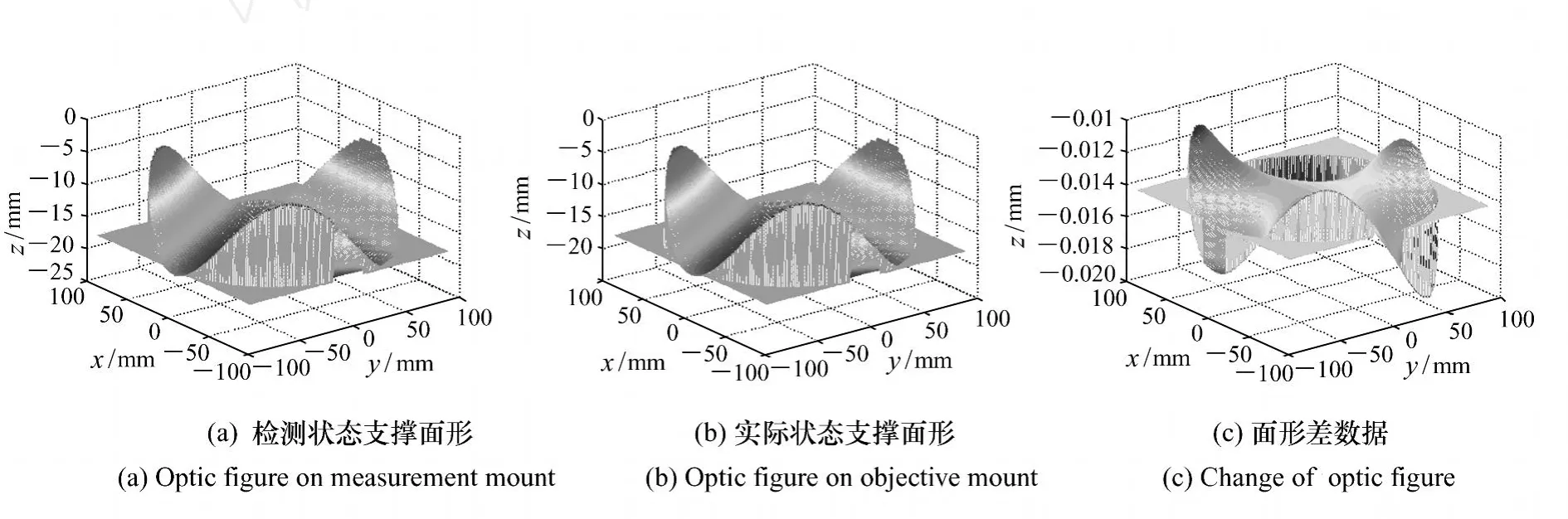

4.2 重力場下支撐結(jié)構(gòu)性能分析結(jié)果

如前所述,為了消除重力環(huán)境對面形的影響,需要特殊設計高重復性檢測用支撐結(jié)構(gòu),其性能的主要評價指標是重力場下與實際支撐結(jié)構(gòu)面形的接近程度。因此,對圖2(a)和圖3所對應的支撐結(jié)構(gòu)進行分析評估,如圖5所示。結(jié)果顯示兩支撐結(jié)構(gòu)在重力環(huán)境下支撐出的元件面形基本相同,面形相差 0.002 6 nm(RMS),說明忽略摩擦情況下檢測支撐與實際支撐均滿足運動學支撐條件,符合物鏡系統(tǒng)對支撐結(jié)構(gòu)的要求。

圖5 重力場下支撐結(jié)構(gòu)性能分析結(jié)果Fig.5 Performance ofmounts in gravitational field

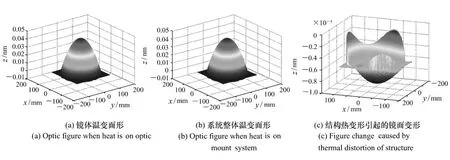

4.3 常規(guī)溫控條件下結(jié)構(gòu)熱性能分析結(jié)果

為了達到衍射極限分辨率,物鏡系統(tǒng)對工作環(huán)境尤其是溫控環(huán)境有著嚴格的要求。對于物鏡系統(tǒng)而言,要求首先在溫控條件下鏡體自身變形很小,同時要求支撐結(jié)構(gòu)由于溫度變化產(chǎn)生的變形而引起的鏡體變形也要足夠小。圖6所示的系統(tǒng)熱變形分析結(jié)果表明,系統(tǒng)溫度變化0.05℃與鏡體單獨變化 0.05℃面形變化基本相同,由機械結(jié)構(gòu)熱變形引起的鏡體面形變化為 0.001 nm(RMS)量級水平。說明通過支撐裝置選用銦鋼或超銦鋼材料,采用運動學支撐結(jié)構(gòu),同時配合環(huán)氧樹脂粘接層結(jié)構(gòu),支撐裝置在溫度變化過程中對鏡體的影響很小,滿足物鏡系統(tǒng)對支撐結(jié)構(gòu)的要求。

圖6 常規(guī)溫控條件下結(jié)構(gòu)熱性能分析結(jié)果Fig.6 Performance ofmounts in conventional temperature conditions

5 結(jié) 論

本文分析了符合運動學支撐要求的物鏡實際支撐結(jié)構(gòu)和面形檢測用支撐結(jié)構(gòu)。針對支撐結(jié)構(gòu)性能分析和支撐方案中兩個關(guān)鍵問題的處理進行了深入研究,并提出了相應解決方案,為極紫外光刻系統(tǒng)物鏡光學元件支撐結(jié)構(gòu)的設計評估提供了有價值的參考。各支撐結(jié)構(gòu)有限元分析結(jié)果顯示,通過對支撐方案總關(guān)鍵問題的合理處理,運動學支撐結(jié)構(gòu)熱力性能和力學性能良好,能夠滿足極紫外光刻系統(tǒng)對于物鏡機械支撐結(jié)構(gòu)的要求。

[1] WU B,KUMAR A.Extreme ultraviolet lithography:a review[J].J.Vac.Sci.Technol.,2007,B25(6):1743-1761.

[2] HUDY MA R.An overview of optical systems for 30 nm resolution lithography at EUV wavelengths[J].SPIE,2002,4832:137-148.

[3] STULEN R H,S WEENEYD W.Extreme ultraviolet lithography[J].IEEE J.Quantum Elec.,1999,35:649-699.

[4] SOMMARGREN G E,PH ILL ION D W,JOHNSON M A.100-picometer interferometry for EUVL[J].SPIE,2002,4688:316-320.

[5] WAGNER C,HARNED N,KUERZ P,et al..EUV into production with AS ML′s NXE platfor m[J].SPIE,2010,7636:76361H-1.

[6] M IURA T,MURAKAM I K,SUZUKI K,et al..Nikon EUVL development progress summary[J].SPIE,2006,6151:615105.

[7] 王忠素,翟巖,梅貴,等.空間光學遙感器反射鏡柔性支撐的設計[J].光學精密工程,2010,18(8):1833-1840.WANG ZH S,ZHA I Y,MEI G,et al..Design of flexible support structure of reflector in space remote sensor[J].Opt.Precision Eng.,2010,18(8):1833-1840.(in Chinese)

[8] 閆勇,賈繼強,金光.新型輕質(zhì)大口徑空間反射鏡支撐設計[J].光學精密工程,2008,16(8):1533-1539.YAN Y,J IA J Q,J IN G.Design of new type spaceborne lightweighted primary mirror support[J].Opt.Precision Eng.,2008,16(8):1533-1539.(in Chinese)

[9] BLAND INGD L.Principlesof exact constraintmechanical design[C].Eastman Kodak Company,Rochester,USA,1992:68-74.

[10] TI CHENOR D A,KUB IAK GD,REPLOGLEW C,et al..EUV engineering test stand[J].SPIE,2000,3997:48-69.

[11] OSH INO T,SH I RA ISH IM,KANDAKA N,et al..Development of illumination optics and projection optics for high-NA EUV exposure tool(HiNA)[J].SPIE,2003,5037:75-82.

[12] KURZ P.Optics for EUV lithography[C].2nd InternationalWorkshop on EUV Lithography,Burlingame,USA,Oct.2000.

[13] 苗健宇,張立平,吳清文,等.測繪相機光學鏡筒設計、加工及裝配[J].光學精密工程,2008,16(9):1648-1653.M IAO J Y,ZHANGL P,WU Q W,et al..Design,manufacturing and assembly for optical lens of mapping camera[J].Opt.Precision Eng.,2008,16(9):1648-1653.(in Chinese)