稻米質量安全追溯過程FMECA研究

劉 鵬 屠 康

(南京農業大學食品科技學院,南京 210095)

稻米質量安全追溯過程FMECA研究

劉 鵬 屠 康

(南京農業大學食品科技學院,南京 210095)

針對基于RFID(射頻識別)的稻米質量安全追溯系統這一復雜系統過程。用系統分析的方法將其劃分為3個邏輯上個獨立的流程和7個互有聯系的功能環節(節點)。對該7個環節進行了FMECA(故障模式影響及危害性分析)分析。在確定FMECA風險模式的危害度時采用的是危險順序數法(Risk Priority Number)。考慮到基于RFID的稻米質量安全追溯過程的特殊性,引入模糊綜合評價方法并參照調查和歷史數據分別計算了7個功能環節的RPN值。通過確定RPN,明確了稻米質量安全追溯過程中各環節出現風險的種類和發生概率,并提出預防的措施;量化了基于RFID稻米質量追溯過程的風險,使風險控制具有可操作性。

稻米 質量安全 追溯 FMECA RPN 模糊綜合評價

稻米作為各種食品原材料,其質量直接關系到食品質量安全水平。由于稻米在自身特點,儲藏方式及流通途徑等方面都不同于一般的食品,對其安全追溯與質量控制亦不能等同于一般的質量安全追溯體系。從供應鏈的角度分析,可以把稻米在流通過程中的各個階段的位置實體看作不同的節點,節點之間的流向看作路徑。隨著我國糧食流通市場化的不斷提高導致流通鏈擴增,節點的數量和類型流通路徑也隨之變得復雜,結果是稻米流通中各個環節質量安全風險的提高以及對其可控性的降低。如何有效的跟蹤稻米產品的下游供應鏈,迅速監測風險,召回相關產品,防止危害擴散,并追溯稻米產品的上游供應鏈,確定問題的源頭,成為稻米安全追溯的核心內容。

國外的研究由于信息技術平臺及運行體系的完善,具有完整的預測,預警,溯源,質量控制,種源判定等功能。比較成熟的模型包括:Becker等[1]建立的綜合專家系統。Braglia[2]將PaniGest軟件用于溯源管理,以輔助質量控制。Pieternel等[3]建立了嵌入式食品質量-技術管理系統。我國自20世紀90年代初就進行了農產品安全追溯方面的探索,目前主要的研究方向是根據可追溯制度與法律要求,提出可追溯系統的整體框架,開發與集成相應的硬件與軟件系統,實現信息的無縫連接并提供過程信息的查詢服務。目前進行的代表性研究包括劉俊榮等[4]提出我國養殖水產品全鏈可追溯性系統平臺的建設思路。徐煥良等[5]提出了基于產品生命周期管理的肉品車間生產跟蹤及追溯體系。謝菊芳等[6]運用二維條碼技術、RFID(無線射頻電子標識)技術和組件技術,構建了肉用豬及其產品的全程質量控制,實現了基于.NET構架的豬肉安全生產的追溯系統。國內現有的研究大部分集中于畜禽及水產品的研究。對于糧食安全追溯的體系、技術和模型的研究尚不充分。以往的研究大多集中在追溯體系和平臺的構建方面,對質量追溯平臺風險的確定、評估以及相應的質量控制工作研究較少。

主要針對前期研究的基于RFID的稻米質量安全追溯系統過程中可能存在的稻米質量安全風險,用FMECA風險理論進行分析和規約,對其進行了有效劃分。量化了質量追溯過程,使得風險控制具有可操作性。

1 FMECA基本原理和基于RFID的稻米質量安全追溯系統過程簡述

1.1 FMECA基本原理及食品追溯中的應用簡述

FMECA是一種在產品設計之初就對產品可能存在的故障模式及其對用戶造成的風險進行分析,找出隱含缺陷,并在設計中加以預防和控制,使質量問題在源頭得以解決,從根本上減少直至規避風險的方法。國外已經有很多學者和研究機構將其應用到食品的質量控制和溯源過程中。Massimo等[7]為解決企業內部生產過程中的追溯問題,最早將FMECA體系應用到企業內部食品安全可追溯研究中,并提出了一個具體應用方案。

1.2 基于RFID的稻米質量安全追溯系統過程和流程初步分析

本研究涉及的供應鏈系統計劃從生產基地開始,結合RFID技術對稻米的產品質量實行4個層次(在稻米收購站、各級糧庫、稻米加工廠和配送中心分別建立質量控制監測點)控制,并通過稻米質量安全快速檢測技術及電子標簽中間集成應用技術建立相應的以稻米信息系統數據庫為核心的質量可追溯系統。以質量控制信息發布中心作為消費者和供應者之間的交互平臺,以RFID為核心技術實現對稻米流通的各個環節進行質量控制[8]。如圖1所示。從稻米供應鏈整體可以看到,通過使用RFID技術,能夠方便的把整個供應鏈中各個環節的信息讀入公共數據庫,各個環節也可以方便地增加相應環節的數據。消費者和相關主管部門也可以通過通訊網絡和終端進行查詢和追溯。

圖1 基于RFID技術的稻米質量安全追溯過程架構

結合圖1對基于RFID的稻米質量安全追溯系統的描述可以將過程規約如下:稻米質量安全追溯系統過程包括3條流程,6個獨立但非順序的單元(節點)。流程1是稻米從產地到質量控制信息發布中心查詢反饋終端的物流過程,其中包括圖1中涉及的過程節點(節點1~6)。流程2是當出現問題時質量追溯信息的傳遞和流通,該過程和稻米的物流過程相反,區別在于該過程不一定是從信息傳遞過程的底端開始,可以從中間節點開始(從追溯的目的來看,及早的在稻米流通鏈的節點發現可能存在的問題,對于整個稻米的安全控制是有利的),其中包括圖1中涉及的過程節點(節點1~7)。流程3是稻米質量信息的采集過程,通過4個稻米安全信息的采集環節采集信息并和遠程的稻米質量安全追溯公共信息數據庫進行通信(包含節點2和4,此2個過程中是稻米質量最易出問題的環節)。

2 基于RFID的稻米質量安全追溯系統FMECA分析

本研究主要對基于RFID的稻米質量安全追溯系統進行FMECA分析,并找出危害度較大的環節和各種風險模式。以期為稻米的質量安全控制工作提供理論指導。

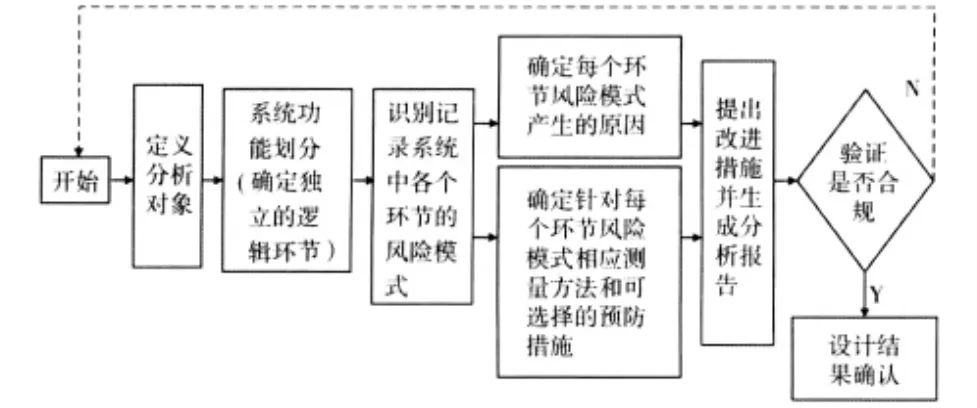

2.1 基于RFID的稻米質量安全追溯過程的FMEA分析

按照FMECA方法的一般定義,其實施過程包括準備工作、功能定義、確定問題模式、問題原因和后果分析、檢測方法的確定,以及危險性評估6個步驟[9]。在這個過程中需要確定流通或追溯過程環節所涉及的:風險模式、相應測量方法、可選擇的預防措施等。提出如圖2所示分析過程。

圖2 基于RFID的稻米質量安全追溯過程的FMEA分析方法

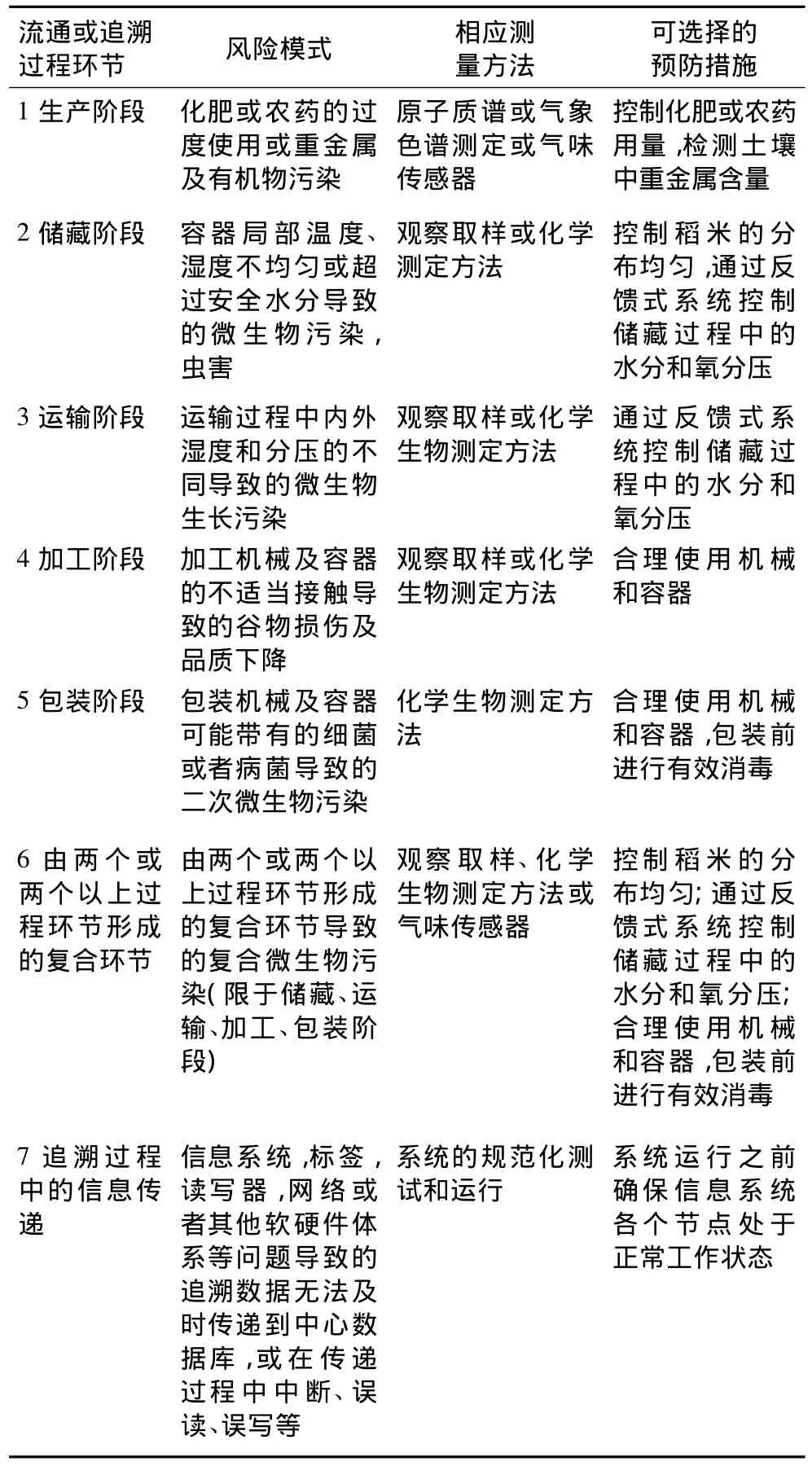

通過查閱近2年江蘇省內的糧食儲藏流通系統企業的運營信息的資料[10-12]和前期調研,初步確定了糧食流通及追溯過程中各個環節出現的安全風險的模式,進行了分析,結果如表1所示。并對相應風險的測量方法和可選擇的預防措施進行了討論。

表1 基于RFID的稻米質量安全追溯系統風險(失效)模式和影響分析

2.2 基于RFID的稻米質量安全追溯過程的CA分析及計算示例

2.2.1 CA分析

完成FMEA之后,為了得到關于失效更為詳細的信息以及為后面的設計決策提供更為具體的數據,可以對其繼續進行CA(Criticality Analysis,危害性分析),估算出具體的危害度值,并確定最終的危害度等級。Reifer根據失效影響和作用反應將危害度分為4級[13]。但這種分類方法對于糧食質量安全追溯系統無法直接使用,因為對于這類與關鍵環節相關的系統輸出參數,即使只包含Reifer中定義的部分錯誤,也會造成很嚴重的后果,而不是輕度的危害。所以在糧食質量安全追溯系統進行CA時必須綜合考慮多種因素。由于評估失效模式的影響包括過程所涉及的流通過程和追溯過程,具有不確定性,既有具體的數據(例如失效率),又有模糊的范圍(例如各種影響的程度),所以采用危險順序數法(RPN) (Risk Priority Number)進行CA。該方法不但考慮故障模式的危害程度,而且考慮其發生概率及查明的難易程度,并給出適當的評定系數。故障造成的后果越嚴重,發生概率越高,而且難以檢測到的系數越高,危險就越大。這里的故障可以認為是糧食流通過程中的風險。

單純的RPN模型難以完全體現本研究過程中CA的要求。故引入模糊綜合評估法處理查閱到的資料來確定具體RPN的值,步驟如下。

①建立以追溯過程中各個獨立環節為對象的論域:表示為U={U1,U2,…U7}(對應于7個獨立環節)。

②建立評語等級論域。該論域表示評估所組成的集合U中的元素。表示為N={N1,N2,…N4},其中N的范圍按照Reifer[13]的理論劃分為Ⅰ災難的(Catastrophic)、Ⅱ致命的(Critical)、Ⅲ中等的(Marginal)、Ⅳ輕度的(Minor)。

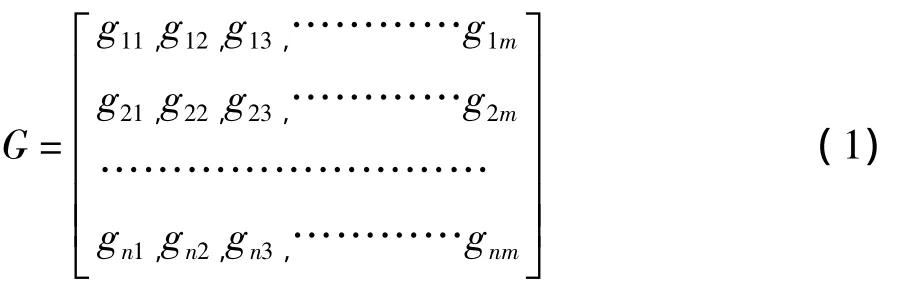

③建立模糊綜合評價矩陣。表示為式1。

其中0≤g≤1,1≤m,n≤7,g表示U中對應于N中的隸屬度。其計算方法采用統計法確定[14]。

④權重分析。權重集是為了反映各因素的重要程度而賦予相應的權值所組成的集合,表示為:W= {W1,W2,…W7}。W為評估因素的重要性程度權數(范圍值),在步驟2的基礎上,通過專家咨詢和和查閱資料[10-12]確定。

⑤設計目標函數:將隸屬度和權重合并為目標函數Y,表示為式2。

(表示求該矩陣中最大值)

⑥結果計算和評估。將評估結果模糊向量Y進行規約,計算如式3[15]。得到RPN取值范圍。并確定等級。

2.2.2 計算示例

為驗證以上過程的有效性,以儲藏階段(U2)為例計算其RPN值計算RPN值。首先通過資料[12]確定其隸屬度矩陣G2。

再按照Reifer等[13]的理論,查閱資料[12],分析得到規約劃分等級結果得到W2。

W2={0.18~0.25,0.3~0.4,0.75~0.9,0.2~0.35,0,0,0}

按照步驟6中的方法計算:

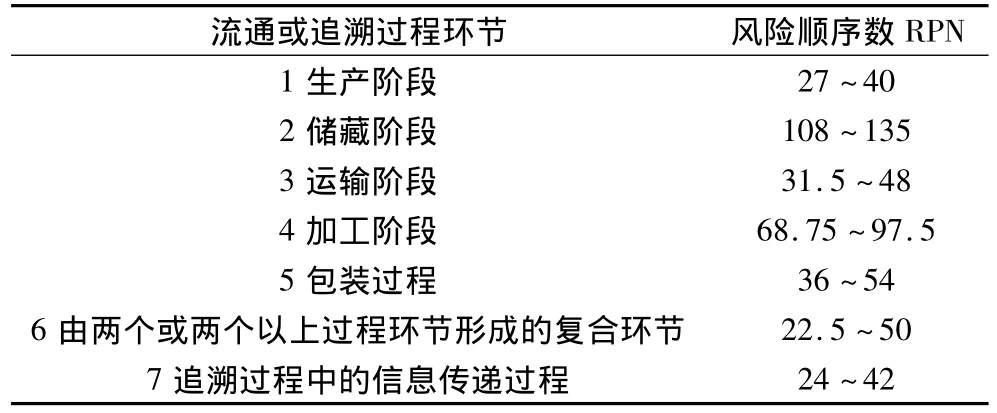

RPN=abs[max(W2×G2)]×100=108~135按照以上步驟確定了圖1中所涉及7個獨立過程的RPN取值范圍。結果如表2所示。

表2 基于RFID的稻米質量安全追溯系統風險(失效)模式的危害度分析

2.3 分析與討論

通過綜合分析RPN的分布范圍,可以得到以下推論:

①儲藏階段風險順序數最大(RPN介于108和135之間),是糧食流通過程中最容易產生食品安全風險的環節,這也是和實際情況比較符合的。主要的原因在于其發生的概率較大且危害程度高,主要的風險模式是由于容器局部溫度或濕度不均勻或者超過安全水分導致的微生物污染,以及蟲害。

②階段加工風險順序數也較大(RPN介于68.75和97.5之間),主要的原因在于其發生的查明難度較大,主要的風險模式是由于加工機械及容器的不適當接觸導致的谷物損傷及品質下降。

③由2個或2個以上過程環節形成的復合環節導致的風險RPN值較小,說明此類風險較小。

④需要注意的是追溯過程中的信息傳遞過程和生產階段,雖然從RPN的絕對數值上看以上2個過程的危害不大,但前者是追溯系統的核心部分,一旦出現問題,追溯功能將失效,而后者風險模式產生的危害度是所有環節中最大的。一旦發生,則會導致重大的食品安全問題。

3 結論

3.1 首次將FMECA方法系統的應用到基于RFID的稻米質量安全追溯的全過程中。在對基于RFID的稻米質量安全追溯過程進行系統分析的基礎上將整個追溯系統劃分為3個邏輯上獨立的流程和7個互有聯系的功能環節(節點)。對該7個環節進行了失效模式、效應和危害度分析。

3.2 在確定以上7個環節FMECA的關鍵步驟風險模式的危害度時采用的是RPN排序法。該方法不但考慮故障模式的危害程度,而且考慮其發生概率及查明的難易程度,并給出適當的評定系數。

3.3 考慮到基于RFID的稻米質量安全追溯過程的特殊性,引入模糊綜合評價方法計算RPN分別計算了7個功能環節的RPN值,并對其和實際情況進行了討論。

[1]Becker T.Consumer perception of fresh meat quality:a framework for analysis[J].British Food Journal,2000,102 (3),158-176

[2]Braglia M.MAFMA:multi-attribute failure mode analysis[J].International Journal of Quality and Reliability Management,2000,17(9),1017-1033

[3]Pieternel A,Luning,Willem J Marcelis.A food quality management research methodology integrating technological and managerial theories[J].Trends in Food Science&Technology 2009,20(15):35-44

[4]劉俊榮,陳述平,雷建維.我國養殖水產品全鏈可追溯性系統平臺的建設思路[J].水產科學,2007,26(9):518-520

[5]徐煥良,陸榮和,彭增起,等.基于產品生命周期管理的肉品車間生產跟蹤及追溯體系研究[J].農業工程學報,2007,23(12):161-163

[6]謝菊芳,陸昌華,李保明,等.基于.NET構架的安全豬肉全程可追溯系統實現[J].農業工程學報,2007,23(12): 161-163

[7]Massimo B,Maurizio B,Roberto M,et al.FMECA approach to product traceability in the food industry[J].Food Control,2004,17(9):1-9

[8]劉鵬 屠康.射頻識別技術在糧食供應鏈中的應用研究[J].糧食儲藏,2007(4):23-28

[9]鄧曼.FTA和FMECA綜合法對常壓爐的風險分析[J].工業安全與環保,2006(12):51-52

[10]江蘇糧食論壇編寫組.江蘇糧食論壇[M].南京:南京大學出版社,2005:25-38

[11]朱芳林.保障江蘇糧食安全的對策研究[D].南京:南京農業大學,2006

[12]盧良恕,王健著.糧食安全[M].杭州:浙江大學出版社,2007:134-167

[13]D J Reifer.Software Failure Modes and IEEE Trane.On Reliability,1979,28:247-249

[14]劉開第,龐彥軍,栗文國.多指標決策中隸屬度轉換算法及其應用[J].自動化學報,2009(35):315-318

[15]E Abad,F Palacio,M Nuin,et al.RFID smart tag for traceability and cold chain monitoring of foods:Demonstration in an intercontinental fresh fish logistic chain[J].Journal of Food Engineering,2009,93:394-399.

FMECA Research on Rice Quality Safety Retroactive Course

Liu Peng Tu Kang

(College of food science and technology,Nanjing Agricultural University,Nanjing 210095)

The RFID-based retroactive system for rice quality-safety has been regarded as a complex system.The systematic analysis method was used to divide the retroactive system into 3 logically separating processes and 7 interrelated functions(nodes).The failure mode,effects and criticality analysis(FMECA)was adopted on the seven functions related above.The risk priority number(RPN)sorting method was used in the hazard risk degree model in FMECA.Considering the particularity of the rice quality-safety retroactive system,the fuzzy comprehensive evaluation method was introduced to calculate RPN value of the 7 functions while referencing to historical data and surveys.By determination of RPN value,the risk variety and occurrence probability are known and some pertinent solutions to prevent the risk are also put forward.The retrospective analysis quantifies the risk of rice quality-safety process,as well as enhances the risk controlling operability.

rice,quality and safety,retroactive,FMECA,RPN,fuzzy comprehensive evaluation

S24 文獻標識碼:A 文章編號:1003-0174(2010)11-0008-05

江蘇省農業高技術項目(BG2007340),江蘇省科技支撐計劃(BE2008396)

2009-11-29

劉鵬,男,1985年出生,博士,農產品無損檢測和數字化流通

屠康,男,1968年出生,教授,博士生導師,農產品無損檢測和貯藏加工